Erklärung zu den Umbauarbeiten:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden

03. JANUAR 2021

Geschafft:

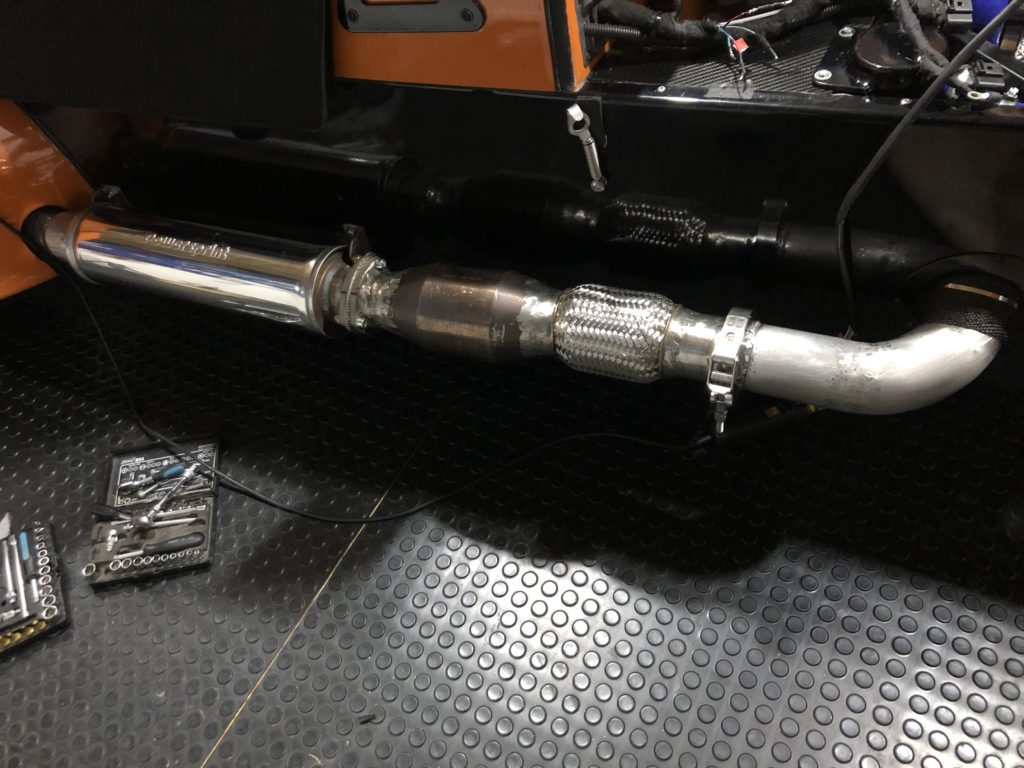

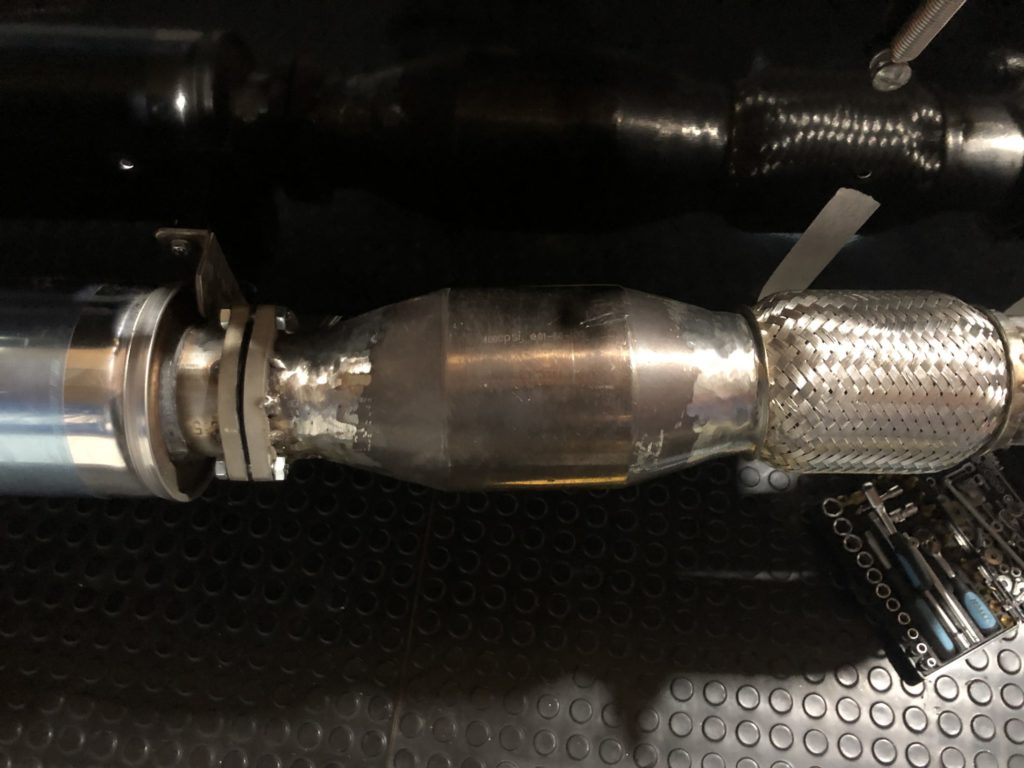

Die komplette Auspuffanlage ist montiert und endlich fertiggestellt. Das HKT Hitzeschild ist auch wieder montiert und ich hoffe dass dieses Projekt nun definitiv abgeschlossen ist. Der Flansch, zwischen Katalysator und Auspufftopf – Flansch, wurde am Flansch vom Katalysator angeschweißt und sauber geschliffen. Zwischen beiden Flanschen habe ich eine Dichtung eingebaut. Die beiden Flansche wurden mit neuen M 8 Innensechskantschrauben und M 8 Kupfermuttern montiert.

31. DEZEMBER 2020

Flansch – Herstellung:

Ich habe mir heute noch 2 Flansche aus Edelstahl angefertigt. Ein Flansch mit einer Dicke von 7 mm, ist für die Verbindung zwischen dem Auspufftopf und dem Katalysator gedacht. Ich hatte am 12.12.2020 darüber berichtet. Nun kann ich die Auspuffanlage komplett zusammen bauen und endlich fertigstellen. Der andere Flansch ist für einen kürzeren Auspufftopf gedacht den ich aber erst im späten Frühjahr in Arbeit nehme.

12. DEZEMBER 2020

Fertigstellung und Probelauf:

Erster Motorstart nach dem großen Umbau. Die Überprüfung aller neu verbauten Komponenten verlief positiv. Sehr überrascht bin ich über den Lärmpegel der neuen Auspuffanlage. Viele Kollegen hatten Bedenken wegen des doch sehr kurzen Schalldämpfers und des damit verbundenen Geräuschpegels. Die Auspuffanlage ist, obwohl diese vom Durchmesser her viel grösser ist als die original verbaute Auspuffanlage, nicht viel lauter als diese. Eine kleine Änderung am Flansch vom Kat will ich dennoch vornehmen. Der Abstand zwischen beiden Flanschen, einer am Auspufftopf und einer am Kat, ist mir mit 8 mm zu groß. Es ist zwar überhaupt kein Problem, wegen dem eingebauten Flexrohr, beide Flansche miteinander zu verschrauben, aber bedingt durch den Spalt von 8 mm nehme ich dem Flexrohr auch eine gewisse Dehnungslänge oder eine Möglichkeit der Dehnung um möglichen Vibrationen entgegen zu wirken und diese zu absorbieren. Das möchte ich so nicht lassen und werde diesen Spalt durch eine kleine Maßnahme am Auspuffrohr des Katalysators verkleinern.

Nach dem Motorstart entstand eine kleine Rauchentwicklung. Diese entsteht weil der Kleber der Silikatmatte verdampft oder verbrennt, aber das war so gewusst. Aber das wird nach einiger Zeit, wenn der Motor richtig warm gefahren wurde, deutlich weniger werden.

Eine intensive Sichtkontrolle aller Dichtungen und Fittinge ergab auf den ersten Blick keine Leckage. So weit bin ich aufs erste zufrieden.

11. DEZEMBER 2020

Endmontage am HKT:

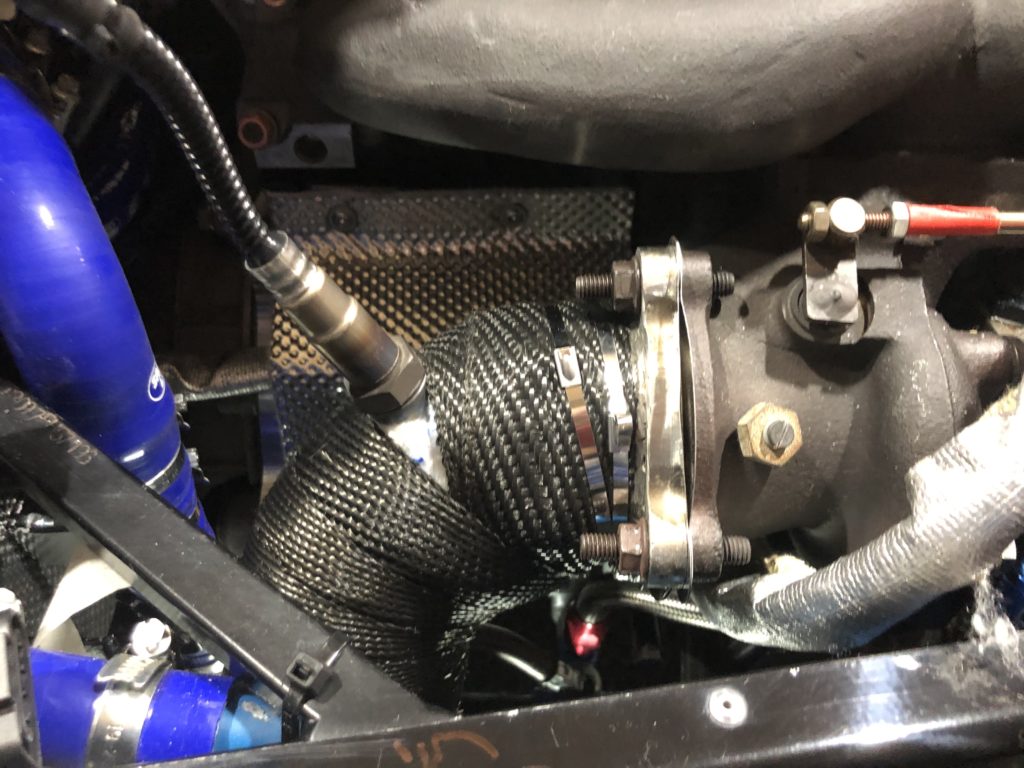

Die Auspuffanlage ist nun komplett montiert. Die Downpipe wurde heute noch fertig isoliert. Ein Seven Kollege hatte mir freundlicherweise Dichtungen für den Turbolader – Flansch zugeschickt. Leider passten diese Dichtungen nicht. Ich hatte mir vor einiger Zeit bei Bartek eine Dichtung, die für den KKK 16 Lader vorgesehen ist, gekauft. Leider passte diese auch nicht 100% auf den Turbolader – Flansch. Ich musste diese ein wenig bearbeiten und passend machen in der Hoffnung dass diese trotzdem anständig abdichtet.

Das HKT – Hitzeschild ist noch nicht montiert worden. Ich wollte den ersten Motorstart abwarten um zu sehen ob wirklich alles dicht ist.

10. DEZEMBER 2020

Hitzeschutzband:

Die Downpipe wurde mit dem DEI Titan Hitzeschutzband gewickelt und probehalber eingebaut. Die Öffnung zum Motorraum wird mit einer runden Blende teilweise verschlossen. Bedingt durch das vom Querschnitt her grössere Auspuffrohr, musste ich mir eine neue Blende anfertigen. Ich habe fast den ganzen Tag damit verbracht diese pass -genau anzufertigen und dann anschließend zu lackieren.

Auf dem ersten Foto ist diese Blende noch nicht montiert.

08. DEZEMBER 2020

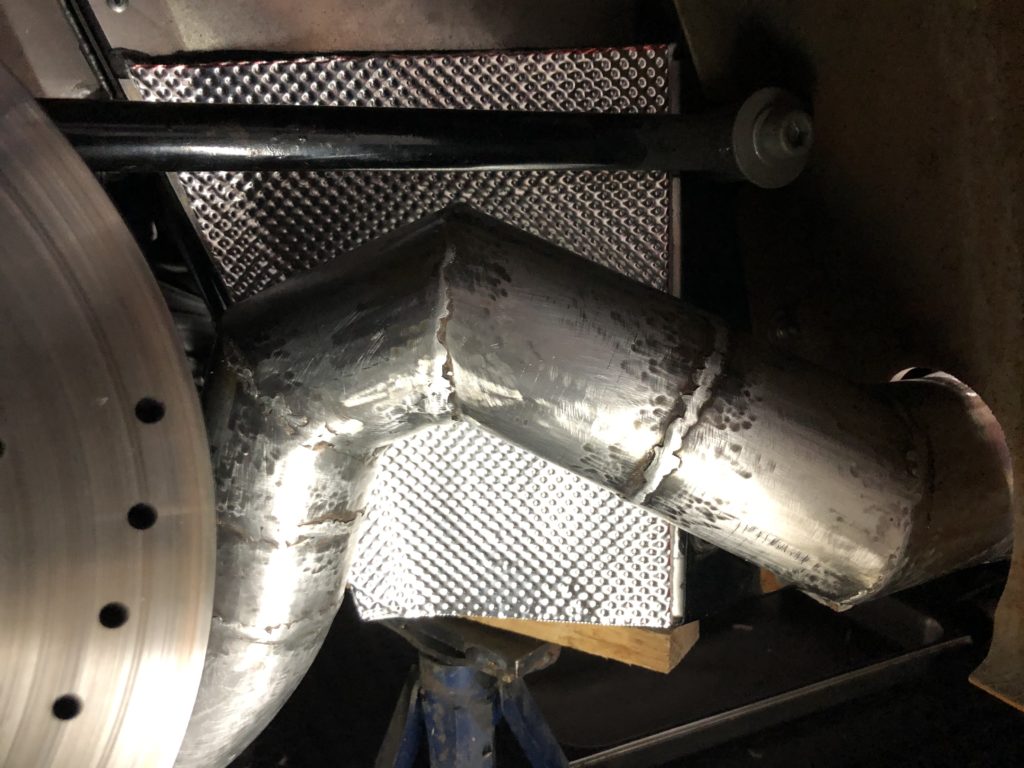

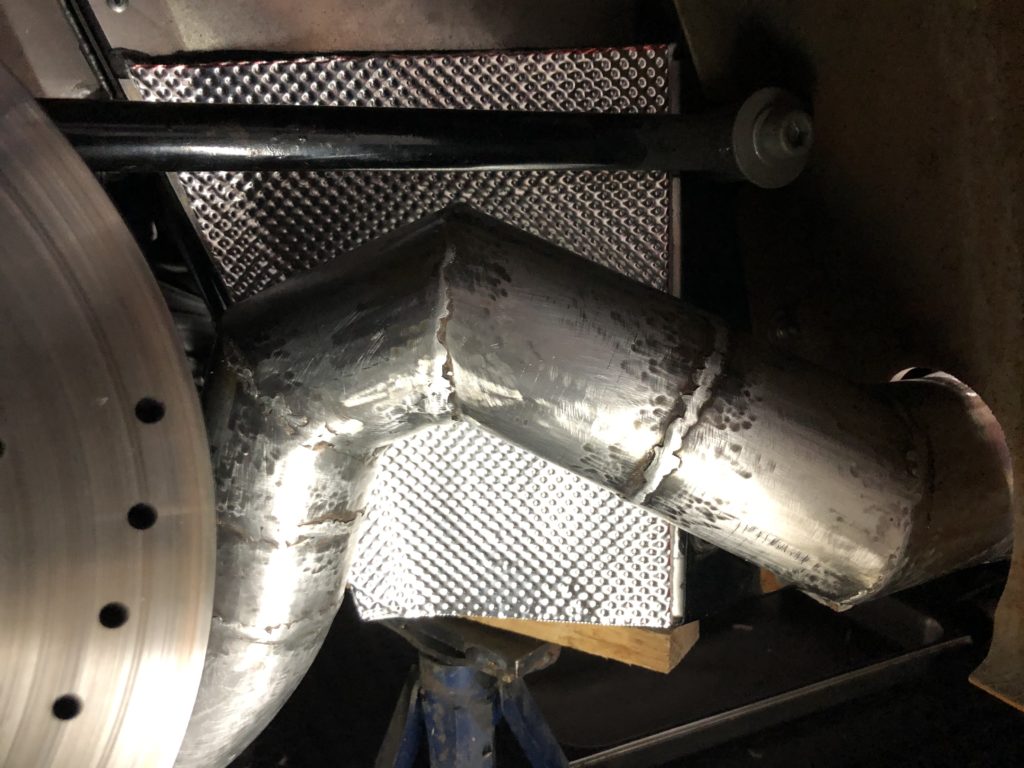

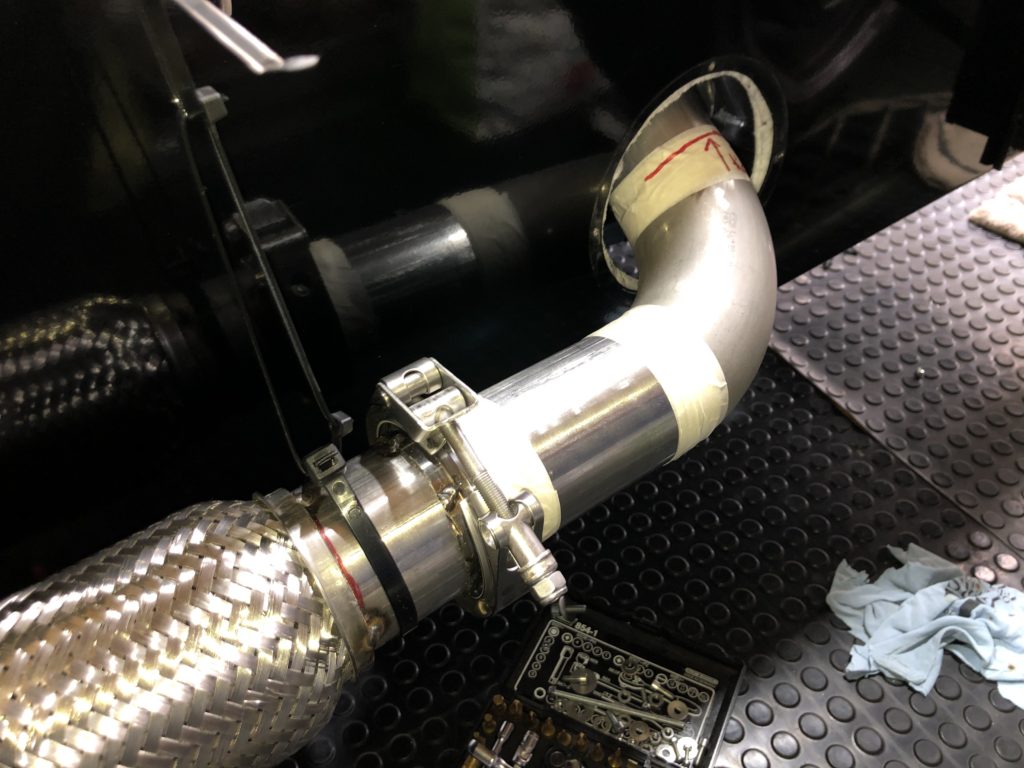

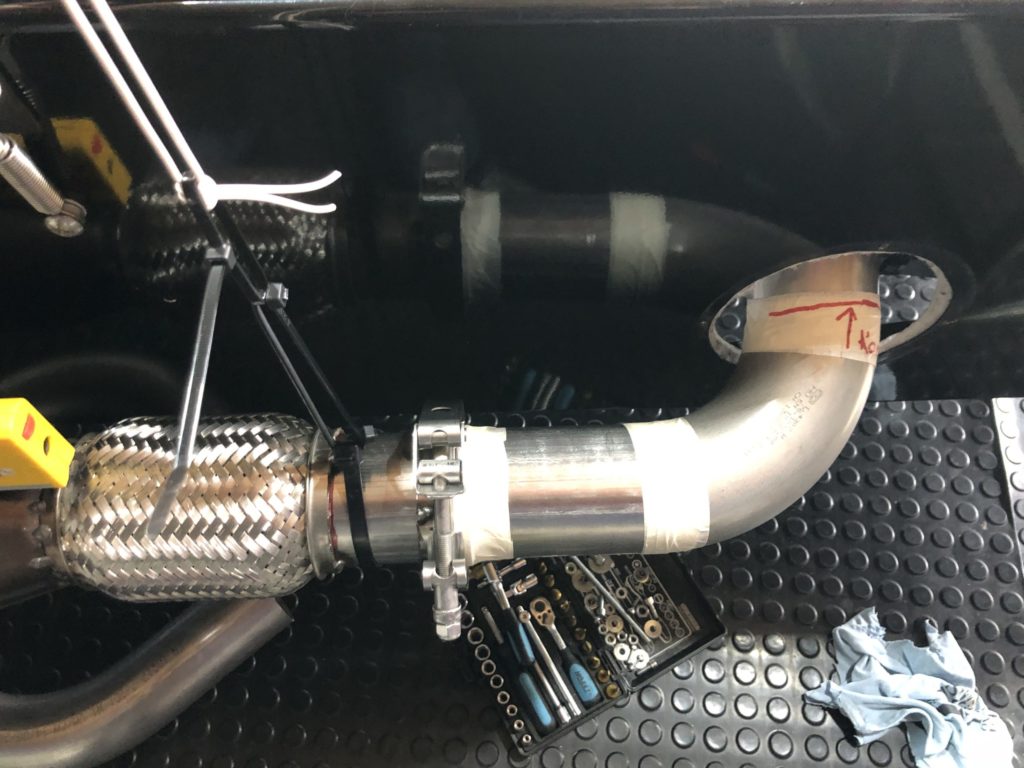

Verschweißen der Downpipe:

Die Downpipe wurde beim Schlosser in unserem Dorf komplett bis zur Verbindung, der V – Bandschelle, verschweißt. Da lasse ich dann doch dem Profi gerne den Vortritt.

Isolierung der Downpipe:

Ich habe heute angefangen die Downpipe zu isolieren. Verwendet habe ich ein Silikatgewebe, welches Temperaturen von bis zu 1400° ausgesetzt werden kann. Um die Schnittmuster an den Rundungen herzustellen, fertigte ich mir Papierschablonen der Rundungen an und übertrug diese auf die Isolationsmatte. So können die, mit einer Schere ausgeschnittenen Teile der Isolation, relativ pass-genau aufgeklebt werden. Isoliert wird nur der Teil der Downpipe welcher im Motorraum eingebaut ist.

Das Silikatgewebe oder die Isolierung wird direkt auf das Auspuffrohr aufgeklebt. Beim ersten Start des Motors entwickelt sich ein wenig Rauch bis der Kleber durch die Hitze verbrannt ist. Die Rauchentwicklung wird aber bei jedem weiteren Motorstart weniger werden.

Ich habe das Silikatgewebe, also das Isolationsmaterial, bei Ebay gekauft.

Isolationsmaterial für die Downpipe

Die Downpipe, also der Teil welcher im Motorraum eingebaut wird, ist komplett isoliert.

07. DEZEMBER 2020

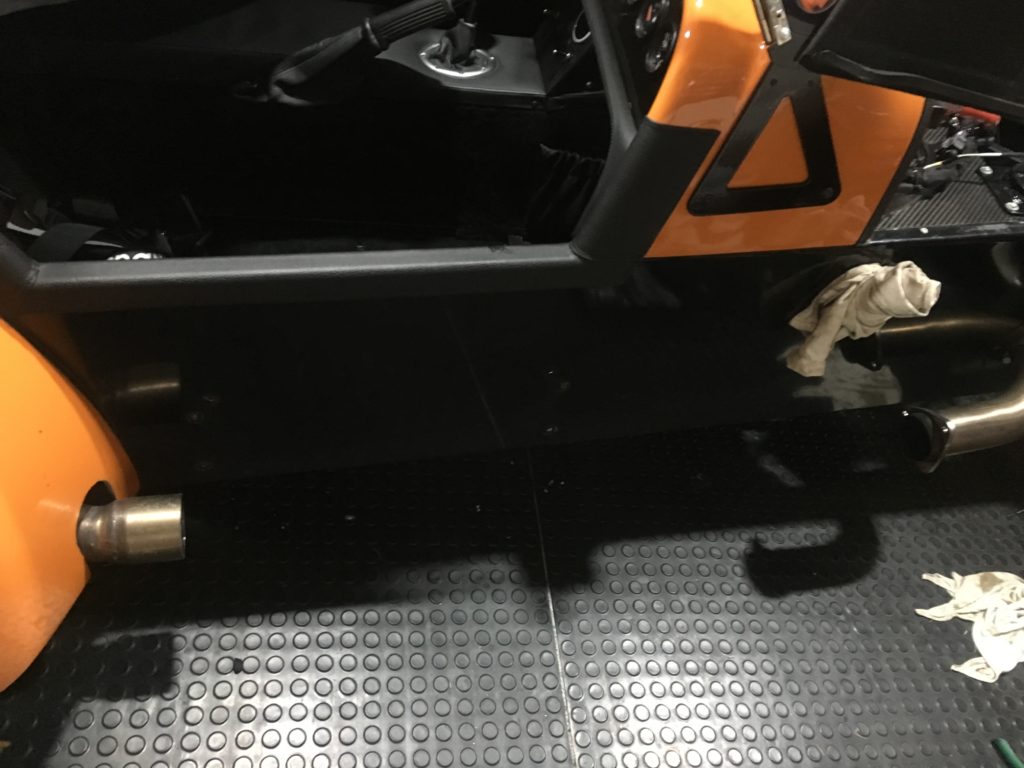

Der hintere Teil der Auspuffanlage:

Die Auspuffanlage, ab dem Auspufftopf, ist so weit fertiggestellt. Das komplette Auspuffrohr wurde gereinigt, alle Späne und Verunreinigungen sind beseitigt worden. Ich habe den Halter der Auspuffanlage komplett erneuert damit die Auspuffanlage anständig befestigt ist.

Als nächstes wird die Downpipe isoliert. Dann kann die komplette Auspuffanlage definitiv eingebaut werden.

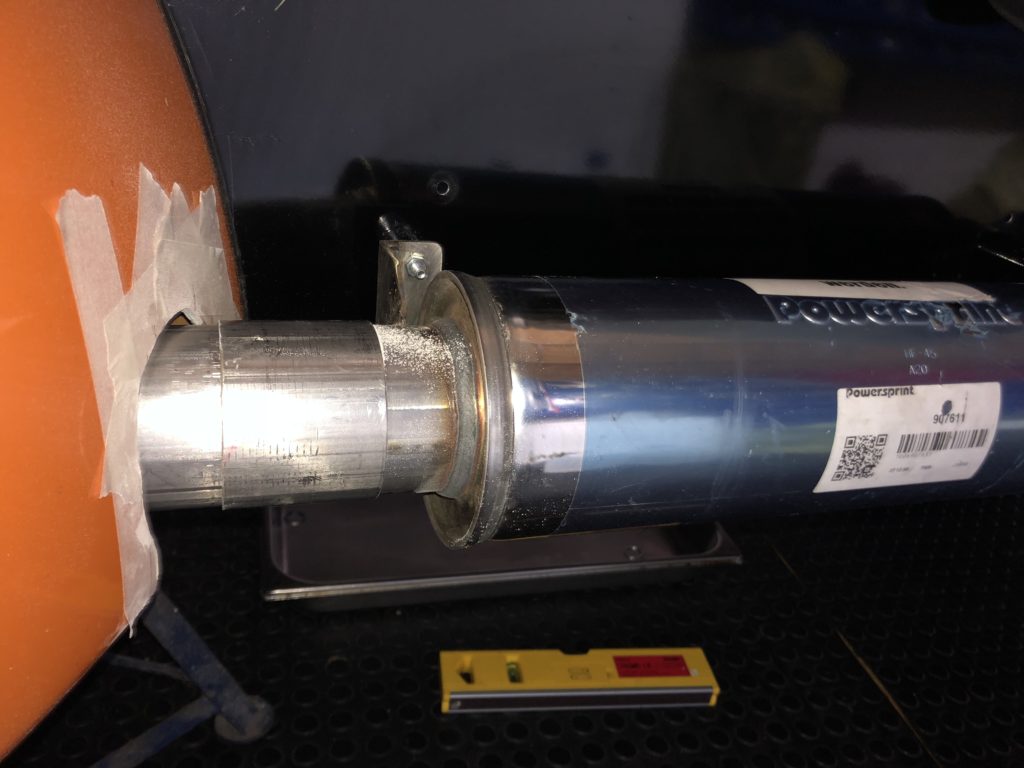

Ein großes Problem war das Entfernen der Schutzfolie auf dem Powersprint Auspufftopf. Die Folie war teilweise so fest angeklebt, dass ich diese nur mit größter Mühe entfernen konnte. Ich habe über 1 Stunde benötigt um die Folie restlos zu entfernen.

Eingebaut ist folgender Auspufftopf: HF 45 in 76 mm Ausführung.

05. DEZEMBER 2020

Ich habe heute die Auspuffanlage an den kritischen Stellen mit dem DEI Hitzeschutzband Titan gewickelt und provisorisch montiert. Das einzige was ich noch gerne überprüfe, ggf, ändere, ist der Halter. Ich glaube nicht dass ich diesen am Flansch des Auspuffrohres mit Schrauben befestigen kann. Besser wäre es diesen auch in Edelstahl anzufertigen und mit dem Flansch am Auspuffrohr zu verschweißen.

04. DEZEMBER 2020

Viel Arbeit und kein Ergebnis:

So passt diese Auspuffanlage nicht im Bereich des rechten Hinterrades.

Das rechte Hinterrad stößt an die Auspuffanlage an. Sogar mit Oval – Auspuffrohren komme ich in diesem Bereich nicht am Hinterrad vorbei.

Die Auspuffanlage, siehe Bilder oben, wurde komplett umgebaut. So wie auf den Fotos kann die Auspuffanlage nicht montiert werden. Umänderungen an dieser Auspuffanlage sind nicht ohne weiteres möglich. Ich muss eine komplett neue Auspuffanlage, mit anderen Radien oder Bögen, bauen. Ich war die letzten zwei Tage damit beschäftigt die Rohre zu schneiden und diese zu verschweißen. Das Auspuffrohr wird nun noch isoliert, der Halter wird morgen lackiert, die gesamte Auspuffanlage wird sorgfältig gereinigt und dann kann alles zusammen gebaut werden.

Ich hatte vor die Downpipe mit einer Thermoisolierung zu isolieren. Leider fehlt mir aber das passende Schweißgerät, an meinem Schweißgerät kann ich den Schweißstrom zwar mit 2 Grobstufen und 6 Feinstufen einstellen, aber der kleinste Schweißstrom beträgt 40 A. Deutlich zu viel für die dünne, 0,1 mm , Edelstahlfolie. Ich werde die Downpipe daher mit dem bewährten DEI Titanband isolieren bis ich eventuell ein anderes Schweißgerät, welches für die Thermoisolierung geeignet ist, gefunden habe.

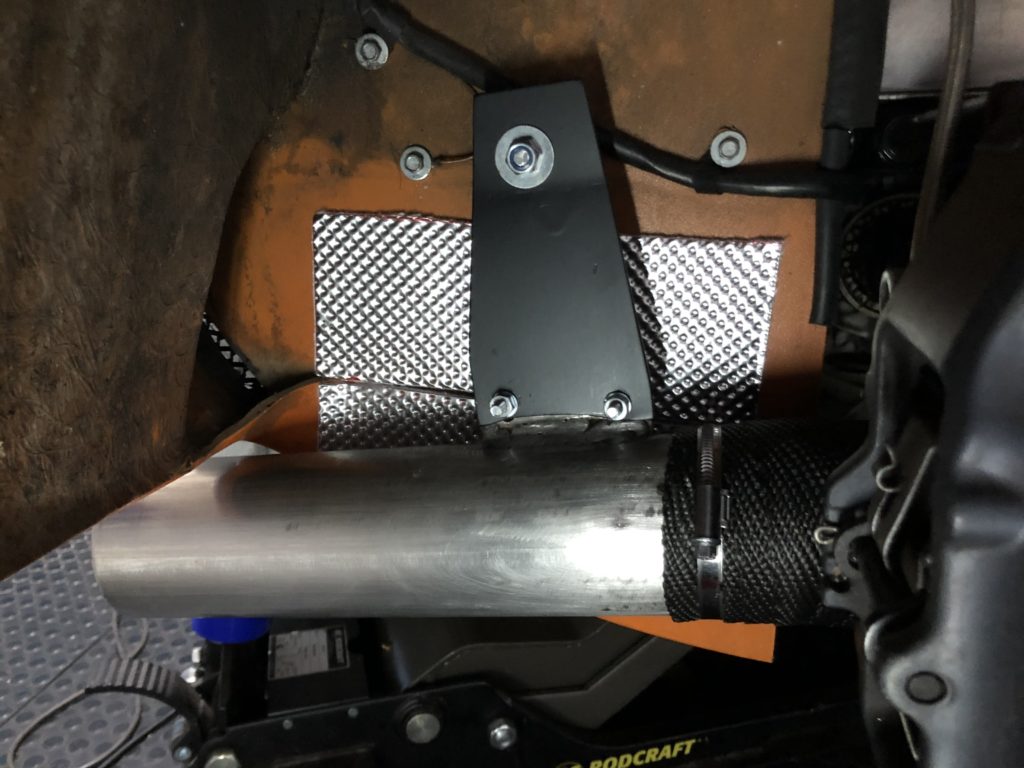

Im Bereich des Endrohres habe ich die Karosserie mit einer Hitzeschutzmatte, bestehend aus einer selbstklebenden Isolierung und einem Kalottenblech aus Edelstahl, isoliert.

Befestigung der Auspuffanlage:

Der Halter wird noch schwarz lackiert. Die gesamte Auspuffanlage wird noch gereinigt und dann kann der Zusammenbau beginnen.

02. DEZEMBER 2020

Probleme …….:

Hier die Bilder der fertigen Auspuffanlage ab Auspufftopf bis zum Endrohr. Es passt alles perfekt, aber die ganze Arbeit war umsonst. Ich habe große Probleme in dem engen Bereich gleich hinter dem Auspufftopf, da wo die Auspuffanlage in das Radhaus eintritt. Die Auspuffanlage liegt am Aluminiumblech der Karosserie, welches nun mit einem Hitzeschutz versehen ist, fest an. Ich kann das 76 mm Auspuffrohr einfach nicht enger in diesem Bereich verlegen. Die Bögen in diesem Bereich sind schon etwas zu eng, aber enger geht es eben nicht. Was soll ich noch viel schreiben, die ganze Auspuffanlage passt, wie bereits geschrieben, perfekt, aber eben ohne dass die Felge mit Reifen montiert ist. Ich war mir einfach nicht bewusst dass es mit Felge und Reifen absolut nicht möglich ist ein rundes Auspuffrohr mit einem Durchmesser von mehr als 56 mm zu verbauen.

Welche Möglichkeiten bleiben.

- Ein Edelstahlauspuffrohr mit einem Durchmesser von 76 mm auf 56 mm pressen, neu zuschneiden und dann wieder alles zusammen schweißen. Aber durch das manuelle Pressen entstehen keine gleichmäßige und schöne Rundungen und das Schweißen wird an den Bögen sehr erschwert.

- Ein ovales Edelstahlauspuffrohr mit einem Durchmesser von 56 mm x 88 mm mit 90° Bögen kaufen und den Bereich im Radhaus erneuern. Aber 56 mm ist schon wieder fast zu breit und der Abstand zwischen dem Reifen mit der Felge und dem Auspuffrohr ist verdammt eng. Da bleiben keine 4 mm zwischen der Felge und dem Auspuffrohr. Ohne Isolierung wird der Reifen in dem Bereich zu warm und mit Isolierung liegt diese fast am Reifen an!

- Die originale HKT Auspuffanlage im Bereich vom Radhaus oben öffnen und das Auspuffrohr in diesen Bereich von rund auf oval ändern. Die originale HKT Auspuffanlage hat einen Rohr – Durchmesser von 52 mm, ich müsste den Rohrdurchmesser im Bereich vom Radhaus auf 52 x 90 mm erhöhen.

Hitzeschutz am hinteren Teil der Auspuffanlage:

28. NOVEMBER 2020

Anpassungsarbeiten:

Das Endrohr in seinem Verlauf gefiel mir nicht. Also habe ich das letzte Rohr wieder abgeschnitten und auf die passende Gehrung gesägt. Nun sitzt das Endrohr genau in der “ Mulde “ die für das Auspuffrohr vorgesehen ist. Ich habe eine Bodenfreiheit, wohl verstanden, der HKT steht auf Böcken, von 31 cm. Bei der original von HKT verbauten Auspuffanlage waren es 29 cm, aber trotzdem absolut ausreichend.

Die komplette Auspuffanlage ist nun punktgeschweißt. Ich habe alle 3 cm eine Heftschweißnaht angebracht. So hält sich der Verzug, beim späteren Schweißen, in Grenzen.

27. NOVEMBER 2020

Heute ging es mit dem Auspuffrohr hinter dem Auspufftopf weiter. Ich habe dieses 76 mm Auspuffrohr genau so verlegt wie das originale 52 mm Auspuffrohr von HKT. Mit dem originalen 52 mm Auspuffrohr hatte ich eine Bodenfreiheit, der HKT steht auf Böcken, von 29 cm, mit dem 76 mm Auspuffrohr habe ich eine Bodenfreiheit von 30 – 31 cm erreicht. Das Zuschneiden der Edelstahlrohre im benötigten korrekten Winkel und mit diesem Querschnitt ist nicht einfach. Das Ganze wurde jedoch durch die originale Auspuffanlage, die als Modell diente, erleichtert. Das komplette Auspuffrohr wurde eine Heftschweißnaht angebracht, damit sich der Verzug, der beim Schweißen entsteht, in Grenzen hält.

Hier erkennt man den Anschluss am Auspufftopf mit einer 76 mm Muffe.

Vom Auspufftopf geht es durch den rechten Kotflügel in das Radhaus. Ab da geht es sehr eng zu und ich konnte nicht mehr mit fertigen Bögen arbeiten, sondern musste die Bögen selbst zuschneiden. Die fertigen Bögen waren einfach zu lang und ich schaffte es nicht mit diesen bis zum unteren Dreieckslenker.

Hier auf diesem Foto erkennt man die Rohrführung der Auspuffanlage sehr gut. Betrachtet man die Rohrführung auf den Bildern, kommt es mir gar nicht so kompliziert vor, aber glaubt mir, es war wirklich nicht einfach die genauen Winkel festzulegen und dann diese auf der Bandsäge zu schneiden. Die originale Auspuffanlage lag fest am Aluminium der Beplankung an, mit dem Resultat dass dort am Aluminium die Hitzeeinwirkung in diesem Bereich sichtbar ist. Bei der neuen Auspuffanlage habe ich die Bögen so zugeschnitten dass ein Abstand von 1,5 cm zum Aluminium besteht. Außerdem habe ich mir dadurch die Möglichkeit offen gehalten in diesem engen Bereich eine Isolierung am Auspuffrohr oder an der Beplankung anzubringen.

Das Auspuffrohr ist auf einem Kantholz abgestützt. Das Kantholz hat eine Länge von 31 cm. Bei der originalen HKT Auspuffanlage hatte ich genau an diesem Punkt eine Höhe von 29 cm. Wohl verstanden, diese 29 cm stellen nicht die definitive Bodenfreiheit dar, der HKT steht auf Böcken, sondern sind lediglich ein Referenzmaß an dem ich mich orientieren konnte. Zur Orientierung und als Modell diente auch die alte originale HKT – Lösung. Diese war sehr wertvoll um die genauen Abstände der Rohre zu dem Dreiecklenker und der Karosserie auszumessen. Der Verlauf des Auspuffrohres ist sehr aufwendig und sehr gut von HKT gelöst worden, aber eigentlich ist es schade dass HKT den Durchmesser der Rohre für dieses Teilstück der Auspuffanlage so klein gewählt hat.

Auf diesem Foto ist die original von HKT verbaute Auspuffanlage zu sehen. Das Ganze ist von HKT sehr sauber angefertigt worden. Man vergleiche das Bild oben mit diesem Foto.

Hier auf diesem Foto sieht man den Verlauf des Auspuffrohres bis zum Endrohr oder Austritt. Der Winkel des Endrohres stimmt nicht ganz. Das Endrohr müsste gute 4 cm wenig höher sitzen.

Auf dem Foto unten ist die originale HKT Auspuffanlage zu sehen.

So sieht das Endrohr im Moment aus. Dieses sitzt jedoch gute 4 cm zu tief und müsste noch mindestens 1 cm weiter nach links ausgerichtet werden.

Hier erkennt man die komplette Auspuffanlage, ab Auspufftopf. Die Anschlussmuffe am Auspufftopf befindet sich auf der linken Seite vom Auspuffrohr. Das Endrohr wird, wie bereits geschrieben, noch umgeändert und gute 4 cm höher angeschweißt. Es fehlt auch noch die Halterung der Auspuffanlage am Rahmen.

Hier erkennt man die Anschlussmuffe vom Auspufftopf besser.

Der Verlauf des Auspuffrohres ist schon sehr aufwendig.

Das Hitzeschild vom Auspufftopf ist provisorisch montiert worden. Ich wollte den kompletten Verlauf der Auspuffanlage überprüfen. Im Moment sind Korrekturen zwar aufwendig aber dennoch möglich, was aber bei komplett verschweißter Auspuffanlage nicht mehr so einfach möglich ist.

24. NOVEMBER 2020

Downpipe:

Heute habe ich weiter an der Downpipe gearbeitet. Diese ist nun komplett punktgeschweißt und es passt alles perfekt zusammen. Ich lasse die Downpipe bei einer Schlosser – Firma in unserem Dorf mit einem WIG – Gerät bis zur V – Bandschelle am Katalysator komplett verschweißen. Da lasse ich gerne den Profi ran. Anschließend werden dann die Schweißnähte verputzt, nicht geschliffen und die Edelstahl-Rohre der Downpipe werden dann komplett poliert. Anschließend kann die Downpipe isoliert und eingebaut werden.

Isolierung der Downpipe:

- Thermoisolierung mit einem Edelstahlblech und einer Silikatmatte

- Hitzeschutzband

Ich möchte an der Downpipe eine Thermoisolierung anbringen. Ich finde das Edelstahlblech in Kalottenprägung sieht einfach toll aus und die Silikatisolierung ist sehr wirksam. Ich habe das Material für die Thermoisolierung in meiner Werkstatt liegen, aber bisher scheiterten alle Versuche das Edelstahlblech mit der Kupferrolle zu schweißen. Mein Schweissgerät brennt beim ersten Kontakt sofort ein Loch in das Edelstahlblech. Meine niedrigste Stufe sind 40 A. Ich verstehe nicht aus welchem Grund Igor Welder, auf seinem You Tube Kanal, https://www.youtube.com/watch?v=mXniI-o6cis, das gleiche Material mit 79 A schweißen kann und ich noch nicht einmal mit 40 A. Es kann also nur an meinem MIG/MAG Schweißgerät liegen……..Wenn da jemand Tips hätte, wäre ich sehr dankbar.

Die grössere Öffnung im Seitenblech des HKT wird durch eine Blende teilweise wieder geschlossen. Diese musste jedoch, wegen des grösseren Durchmessers der Downpipe, bearbeitet werden. Die Downpipe sitzt genau Mittig in der dafür vorgesehenen Öffnung in dem Seitenblech. So ist die Anpassung der Blende an den grösseren Downpipe – Durchmesser relativ einfach herzustellen.

04. NOVEMBER 2020

Schweißarbeiten an der Downpipe:

Der erste Teil der Downpipe ist fast fertig. Ich bin sehr froh dass alles passt. Aber der Verzug macht mir Arbeit. Ich schweiße an einer Stelle eine Schweißnaht von 2 cm, die nächste Schweißnaht mache ich dann um 120° versetzt und die nächste Schweißnaht wieder um 120° versetzt, usw. Und trotzdem gibt es einen Verzug. Aber dadurch dass ich die Schweißnähte um 120° versetze, hält sich der Verzug in Grenzen. Der Verzug der auf der einen Seite der Schweißnaht entsteht, wird durch die andere, um 120° versetzte Schweissnaht, wieder aufgehoben. Bis jetzt klappt das ganz gut und der Verzug hält sich wirklich in Grenzen. Nach jeder angefertigten Schweissnaht wird die komplette Auspuffanlage wieder montiert, ausgerichtet und wieder abgebaut um dann die nächste Schweissnaht anzufertigen. Einfacher wäre es die Schweißarbeiten bei montierter Auspuffanlage am HKT vorzunehmen. Aber das möchte ich auf keinen Fall………

03. NOVEMBER 2020

Die Schweißarbeiten und kein Ende:

Die komplette Auspuffanlage und auch die Downpipe ist provisorisch mit einer Heftschweißnaht geschweißt. Ich habe alle 2 cm eine Heftschweißnaht angebracht um den Verzug so klein oder so gering wie möglich zu halten. Und trotzdem…….ich musste mehrmals Schweißnähte wieder aufschneiden um das Ganze wieder auszurichten. Es ist schon verrückt wie groß der Verzug beim Edelstahlschweißen ist. Aber es ist eine Menge Arbeit bis man die richtigen Winkel zugeschnitten hat und alles passt.

02. NOVEMBER 2020

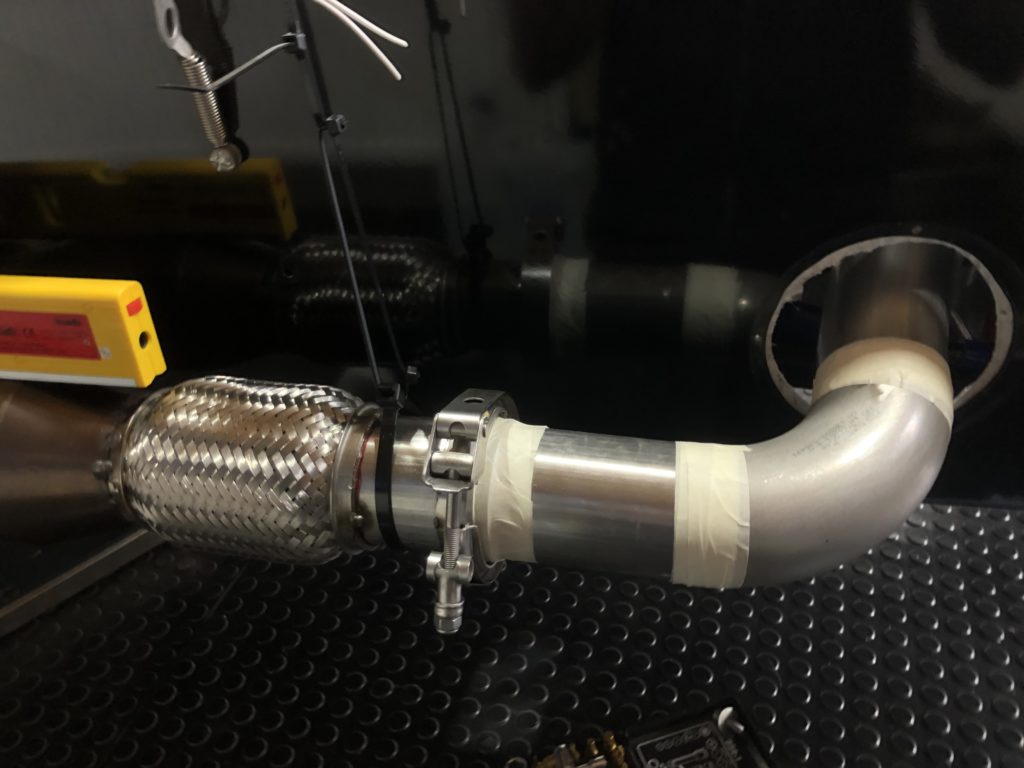

Zuschneiden der Bögen und Anpassungsarbeiten:

Ich habe heute ein wenig an der Downpipe und an der Auspuffanlage arbeiten können. Um besser an der Auspuffanlage arbeiten zu können, habe ich diese mit einem Haken an der Decke aufgehängt. Die genaue Lage und die Höhe kann ich so mit einem Kabelbinder leicht einstellen. Ich habe alle Verbindungen zugeschnitten und die Winkel zueinander gekennzeichnet. Die Verbindungen wurden, wie bereits erwähnt, gekennzeichnet und mit Klebeband fixiert.

Den längeren 90° Bogen habe ich verworfen. Das ah irgendwie komisch aus. Statt dessen habe ich einen kurzen 90° Bogen eingebaut. Mir ist wichtig dass ich weiche Übergange an den Bogen habe um den Gegendruck so gering wie möglich zu halten.

Hinter dem 90° Bogen, also bereits im Motorraum, habe ich ein 45° Bogen eingebaut um in einer Linie zum Flansch des Turboladers zu gelangen. Am Flansch des Turboladers muss ich noch einen Reduzierer von 80 mm auf 76 mm einbauen.

Wenn man diese Arbeit zum ersten Mal macht ist es schwierig die richtigen Winkel zu ermitteln. Ohne elektrische Bandsäge wären die verschiedenen Schnitte überhaupt nicht machbar.

Mir war es sehr wichtig dass die ganze Downpipe in einem angemessenen Abstand zum Rahmen, zu den Kühlwasserschläuchen und der Elektrik, verläuft. Ich bin mir noch nicht im klaren wie der Hitzeschutz der Downpipe aussehen soll. Hitzeschutzband oder Thermoisolierung?

Ich habe den HKT genau in die Setzwaage gestellt. Mir ist wichtig dass die gesamte Auspuffanlage in einer sauberen Linie verläuft und mit dem gleichen Abstand zur Karosserie verbaut ist.

Mir fehlt noch eine Dichtung am Turboladerflansch. Ich habe eine Dichtung von Bartek erhalten, diese passt jedoch nicht 100%. Ich bin bereits seit Monaten auf der Suche nach einer passenden Dichtung und verstehe nun auch warum bei der original verbauten Downpipe keine Dichtung eingebaut worden ist. Vielleicht hat ja jemand einen Tip für mich.

Mir war außerdem sehr wichtig dass die ganze Auspuffanlage, bis zum Eintritt in den Motorraum, sauber in einer Linie zur Karosserie verläuft.

15. SEPTEMBER 2020

Ich hatte mir einen längeren 90° Bogen bestellt, dieser ist heute eingetroffen. Mit diesem längeren 90° Bogen komme ich, wie angenommen, in einem Schwung in den Motorraum. Normalerweise, wenn meine Berechnung des Winkels korrekt ist, kann ich von diesem 90° Bogen mit einem weiteren 30° Rohr bis fast an den Turboanschlussflansch gelangen. Aber die Auspuffrohre von 76 mm Durchmesser auf so engem Raum korrekt anzupassen, ist schon schwierig.

Ab hier beginnt dann die eigentliche Downpipe. Eine Frage die ich mir stelle ist, ob ich hinter diesem 90° Bogen noch eine V – Bandschelle setzen soll. Mal sehen……

Auf den Fotos oben unten unten ist das 90° Rohr provisorisch abgelängt worden und mit Tesa Klebeband an der V – Bandschelle befestigt worden.

Ist der genaue Winkel des Anschlussrohres berechnet, es müsste ein 30° Bogen sein, und auf das richtige Mass abgeschnitten, können alle Teile provisorisch angeschweißt werden.

Hier erkennt man sehr gut wie es später aussehen wird.

13. SEPTEMBER 2020

Es geht weiter mit der Auspuffanlage. Gestern wurde das Teil der Auspuffanlage vom Dreiecksflansch am Auspufftopf bis zum Eintritt in den Motorraum provisorisch angefertigt. Der 90° Bogen vor der Öffnung zum Motorraum ist jedoch zu eng. Ich habe mir einen langen 90° Bogen bestellt um in einem Schwung durch die Öffnung in den Motorraum zu gelangen. Geplant war auch das Flexrohr weiter vorne, hinter die V – Bandschelle, einzubauen. Aber ich wollte das Flexrohr, weil ich es nicht schön finde, unter dem Auspuffhitzeschild vom Auspufftopf verschwinden lassen.

Alle Teile sind provisorisch gepunktet. So lassen sich noch immer verschiedene Änderungen, ohne grösseren Aufwand, vornehmen.

Mir war es wichtig dass die gesamte Konstruktion, vom Auspufftopf bis zur Eintrittsöffnung in den Motorraum, in einer Linie zum Seitenpanel verläuft.

Diesen 90° Bogen werde ich durch einen längeren 90° Bogen ersetzen.

02. SEPTEMBER 2020

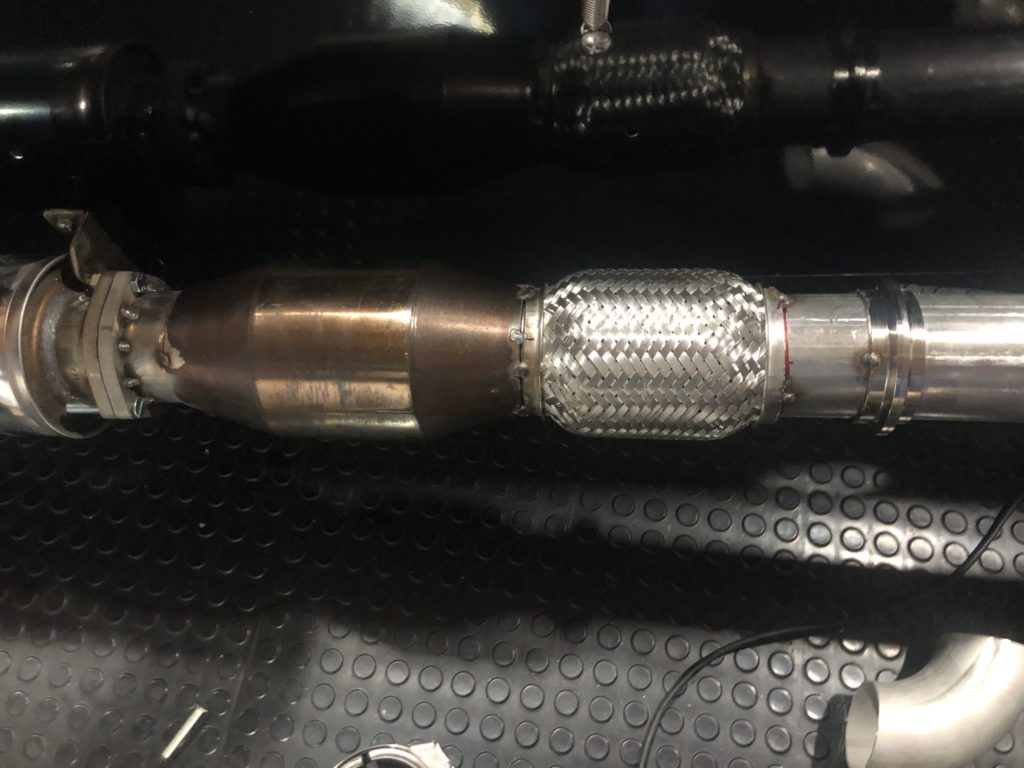

Heute wurde der Katalysator, ein 100 CPSI, von der originalen Auspuffanlage getrennt. Die Lambdasondenreglung nach Katalysator hatte keine Funktion und die Aufschweisshülse am Katalysator war mit einem Verschluss geschlossen. Damit ich auf mein Mass von 76 mm Rohrdurchmesser gelangen konnte, musste ich genau hinter dieser Aufschweisshülse den Schnitt machen. Da ich noch immer auf Teile warte, die hoffentlich morgen ankommen, schreitet das Projekt nicht so recht voran. Ausser ein paar Kleinigkeiten kann ich nicht wirklich viel an der Auspuffanlage erledigen.

Da das Verbindungsteil am Katalysator ansteigt, konnte ich genau an der Stelle schneiden, an der sich der Durchmesser +/- 76 mm beträgt.

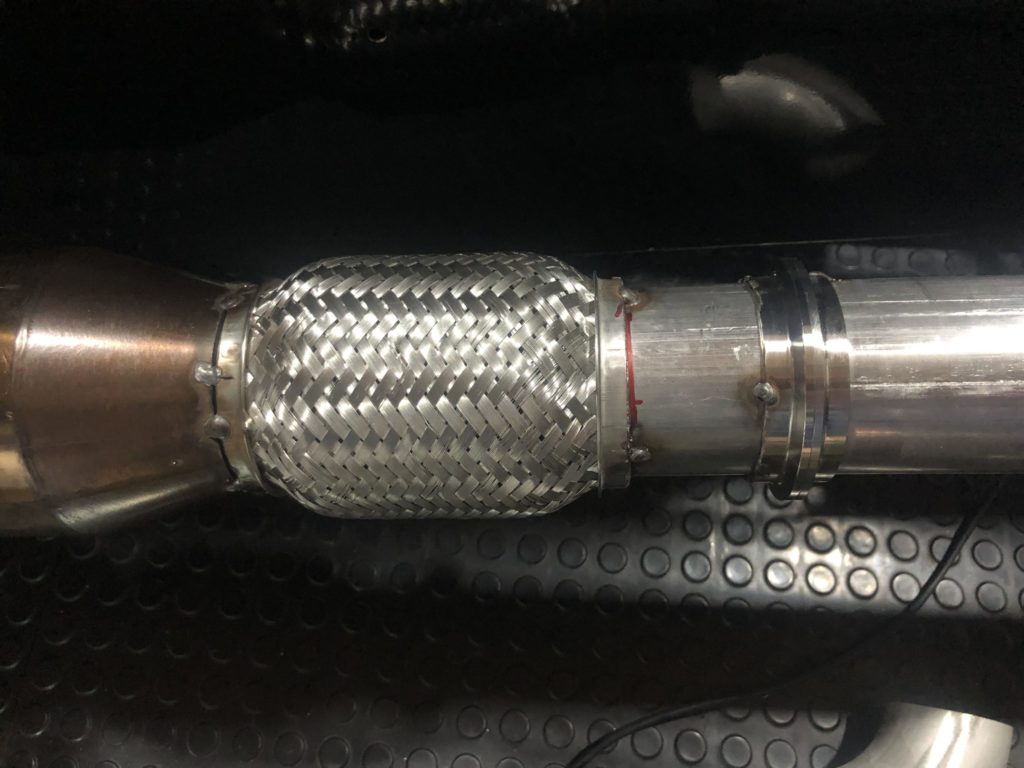

Gleich hinter dem Katalysator, in Richtung Ausgangsrohr, wird ein 60 mm langes 76 mm Rohr an den Katalysator angeschweißt. Auf der Eingangsseite des Katalysators wird das Flexrohr angeschweißt.

01.SEPTEMBER 2020

Am Auspufftopf habe ich einen Dreiecksflansch angeschweißt. An diesem wird später mit dem Gegenstück der Katalysator befestigt. Ich habe, um den Verzug in Grenzen zu halten, innen und außen am Flansch Punktschweißungen angebracht. Das klappte eigentlich ganz gut. Keine Angst, das Innere des Dreiecksflansches wird noch sauber verputzt! Der Dreiecksflansch ist bereits komplett verschweisst und sauber verputzt. Das Foto reiche ich natürlich nach.

Hier sieht man die alte Auspuffanlage. Vorne am Katalysator, am Flexrohr, befindet sich ein 83 mm Rohr. Hinter dem Katalysator, also zwischen dem Katalysator und Auspufftopf, befindet sich ein 50 mm Rohr. Ich werde den Katalysator dort vom Auspufftopf trennen. Da das Rohr des Katalysators zum Katalysator hin ansteigt, werde ich an der Stelle schneiden, wo der Durchmesser +/- 76 mm beträgt um dort einen kleinen Rohrstutzen von 76 mm mit dem Dreiecksflansch anzuschweißen. Auf der Gegenseite des Katalysators werde ich vor dem Flexrohr abschneiden und das neue Flexrohr anschweißen. Auf der anderen Seite des neuen Flexrohres schweiße ich eine elegante V – Band – Schelle an. Ab da beginnt dann die Downpipe, die auch in 76 mm ausgeführt wird.

Bei der Arbeit………..

28. AUGUST 2020

Der Auspufftopf:

Heute habe ich mit der Auspuffanlage weitergemacht. Ich habe mir 2 Halter aus Edelstahl für den Auspufftopf gebaut, damit ich diesen am HKT befestigen kann. Entschieden habe ich mich für einen 450 mm langen Auspufftopf für 76 mm Rohre von Powersprint. Aber zuerst habe ich die komplette originale Auspuffanlage von HKT vermessen und die Befestigungspunke des Schalldämpfers am Seitenpanel abgegriffen. Ich habe dann alle Befestigungspunkte und Abstände übertragen und mir eine Schablone gebaut. Mit der Hilfe der Schablone konnte ich die 2 Halter des Auspufftopfes genau so befestigen dass diese in die bestehenden Bohrungen, im Seitenpanel des HKT, passen.

WICHTIG: Beim Schweißen von Edelstahl muss unbedingt auf den Verzug geachtet werden! Ich war da echt überrascht wie groß der Verzug ist. Profis benutzen eine dicke Kupferplatte um die Wärme, die durch das Schweißen entsteht, besser abzuführen.

Der Auspufftopf ist am HKT montiert. Vorne an den Rohrstutzen kommt entweder eine 76 mm V – Bandschelle oder ein Dreieckflansch mit Dichtung. Der Dreieckflansch sieht zwar nicht so gut aus wie die V – Bandschelle, aber ich habe 2 Dreieckflansche in meiner Werkstatt liegen und ich wollte diese dann auch benutzen. Die Kosten sollen ja auch nicht aus dem Ruder laufen…….

15. AUGUST 2020

Der Ausbau der bestehenden HKT – Auspuffanlage:

Die originale Auspuffanlage wird ausgebaut. Hier erkennt man die Rohrführung im Bereich des hinteren rechten Hinterrades.

Der Auspufftopf ist unter einem schicken HKT – Hitzeschutz versteckt.

15. AUGUST 2020

Ausbau der bestehenden Auspuffanlage:

Ich habe vor die Downpipe selbst anzufertigen. Das Projekt Downpipe ist angelaufen. Die Rohre zu schneiden stelle ich mir nicht so schwierig vor, das werde ich hinbekommen. Seit mehr als 30 Jahren schweiße ich Stahl, zuerst mit Elektroden, Autogen und dann Schutzgas. Vor 2 Jahren fing ich an Aluminium zu schweißen, aber Edelstahl habe ich erst einmal geschweißt. Aber ich möchte das Projekt alleine durchziehen, weil es mir einfach Freude bereitet Dinge selbst anzufertigen. Ich versuche es und stelle die Bilder hier ein.

Beginnen werde ich mit der Downpipe. Die Downpipe muss geändert werden, weil der Rohrdurchmesser der Downpipe viel zu klein ist und weil diese, bedingt durch den kleinen Querschnitt und der schlechten Schweißarbeiten, einen zu hohen Gegendruck erzeugt. Die originale Downpipe hat einen Rohrdurchmesser von 60mm, die neue Downpipe wird einen Rohrdurchmesser von 76 mm haben. Ob ich im gleichen Abwaschgang den Schalldämpfer mit der Verrohrung erneuere werde ich später entscheiden. Auf jeden Fall ist der Rohrdurchmesser vor dem Schalldämpfer, am Schalldämpfer selbst und hinter dem Schalldämpfer viel zu klein. Das Endrohr hat gerade mal einen Rohrdurchmesser von 50mm!

Das Schutzgasschweissgerät bekommt, extra für das Edelstahlschweissen, ein spezielles Schutzgas, 98% Argon und 2% Kohlendioxid.

Das Flexrohr ist angepasst worden und das erste Rohr bis zum Verbindungsflansch ist zugeschnitten worden. Mein Wunsch oder mein Ziel ist es, die gesamte Auspuffanlage mit einem Rohrdurchmesser von 76mm anzufertigen.

Im Moment komme ich nicht so recht weiter. Mein Turbolader lässt, da die Teile für das Upgrade noch nicht eingetroffen sind, auf sich warten und ohne die genaue Position für den Verbindungsflansch am Turbolader zu kennen, kann ich nicht viel an der Downpipe tun. Im Innern habe ich die Saison schon abgeschlossen.

Hier sieht man das Flexrohr der alten Auspuffanlage.

Das ist der Schalldämpfer der bestehenden Auspuffanlage. Vor dem Schalldämpfer hat das Rohr einen Durchmesser von 60mm.

Hier erkennt man den Verbindungsflansch meiner Downpipe am Turbolader. Der Flansch selbst hat einen Durchmesser von 80mm, das Rohr an dem der Aufschweissflansch der Lambdasonde sitzt, hat gerade mal einen Rohrdurchmesser von knapp 60mm.

Hier sieht man meine verbaute Downpipe……..