Erklärungen zu den Umbauarbeiten:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

20. MÄRZ 2021

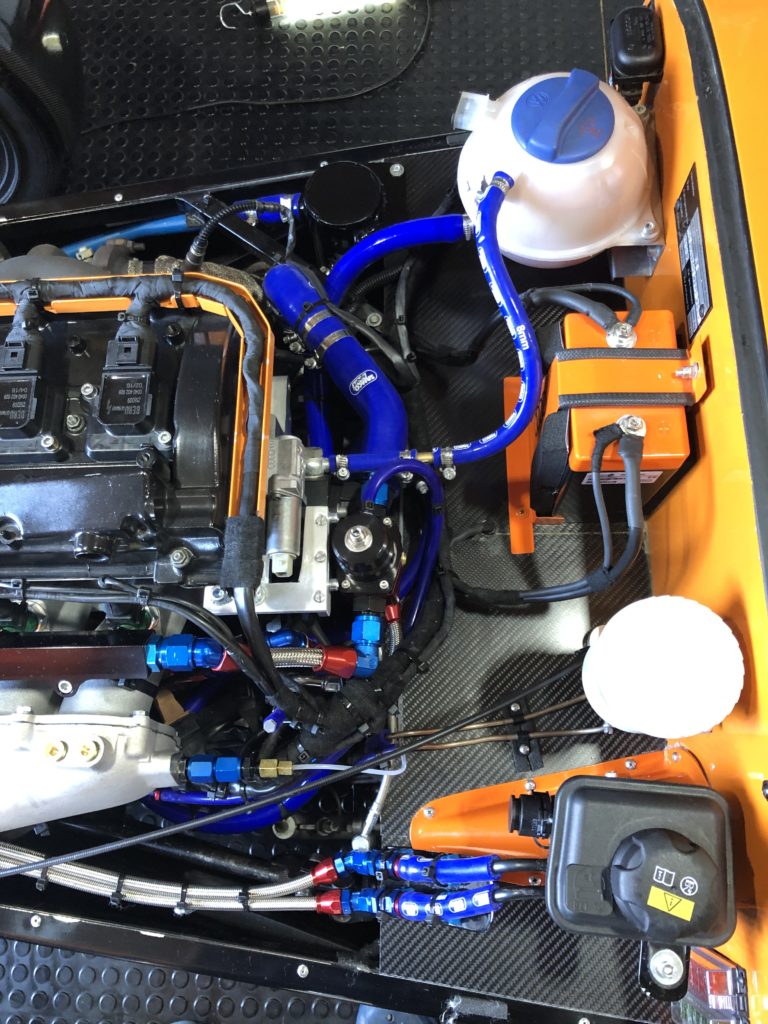

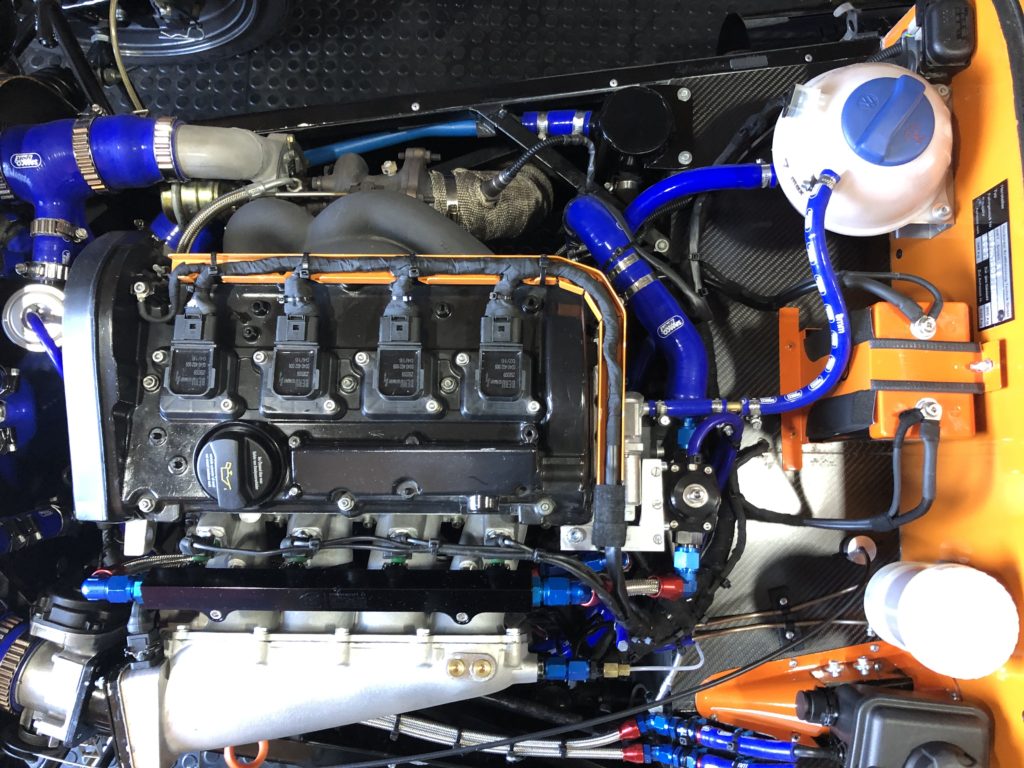

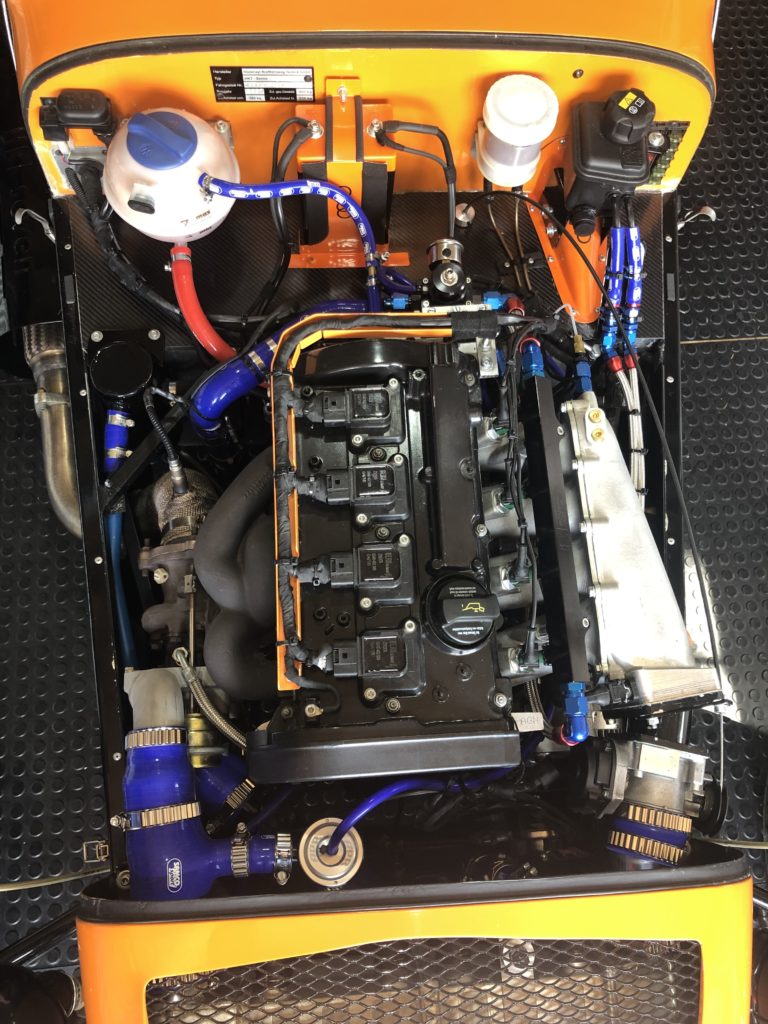

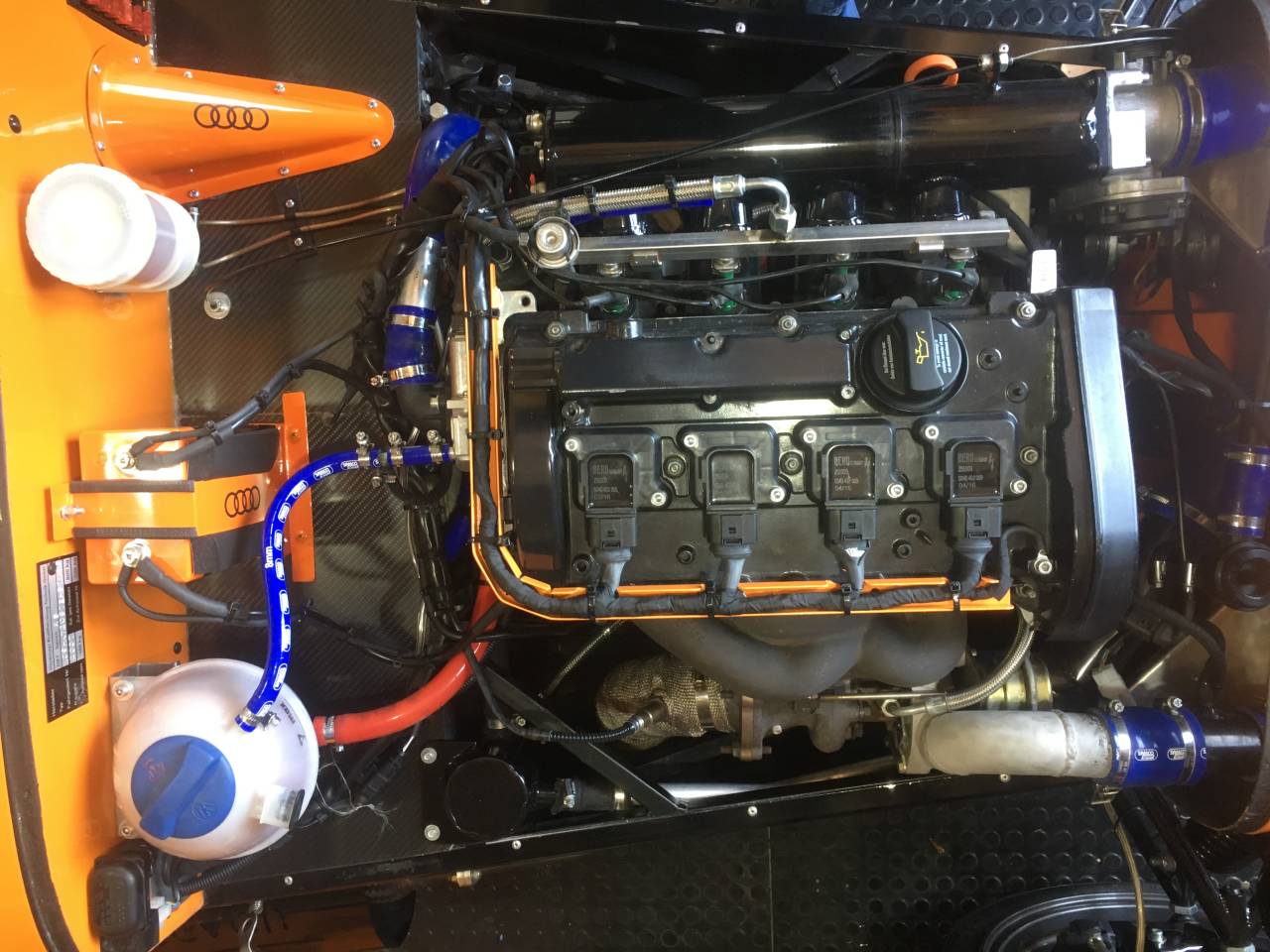

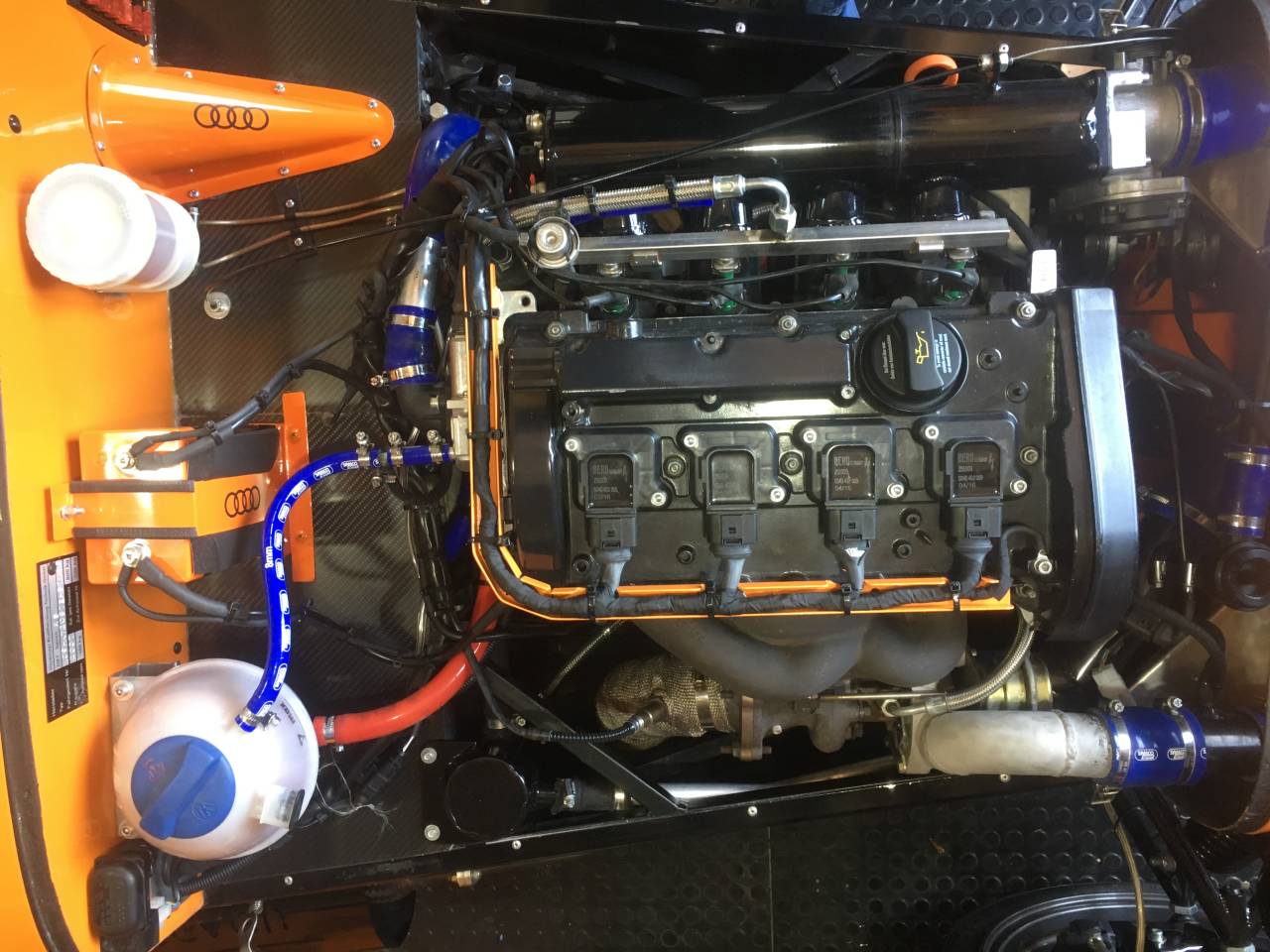

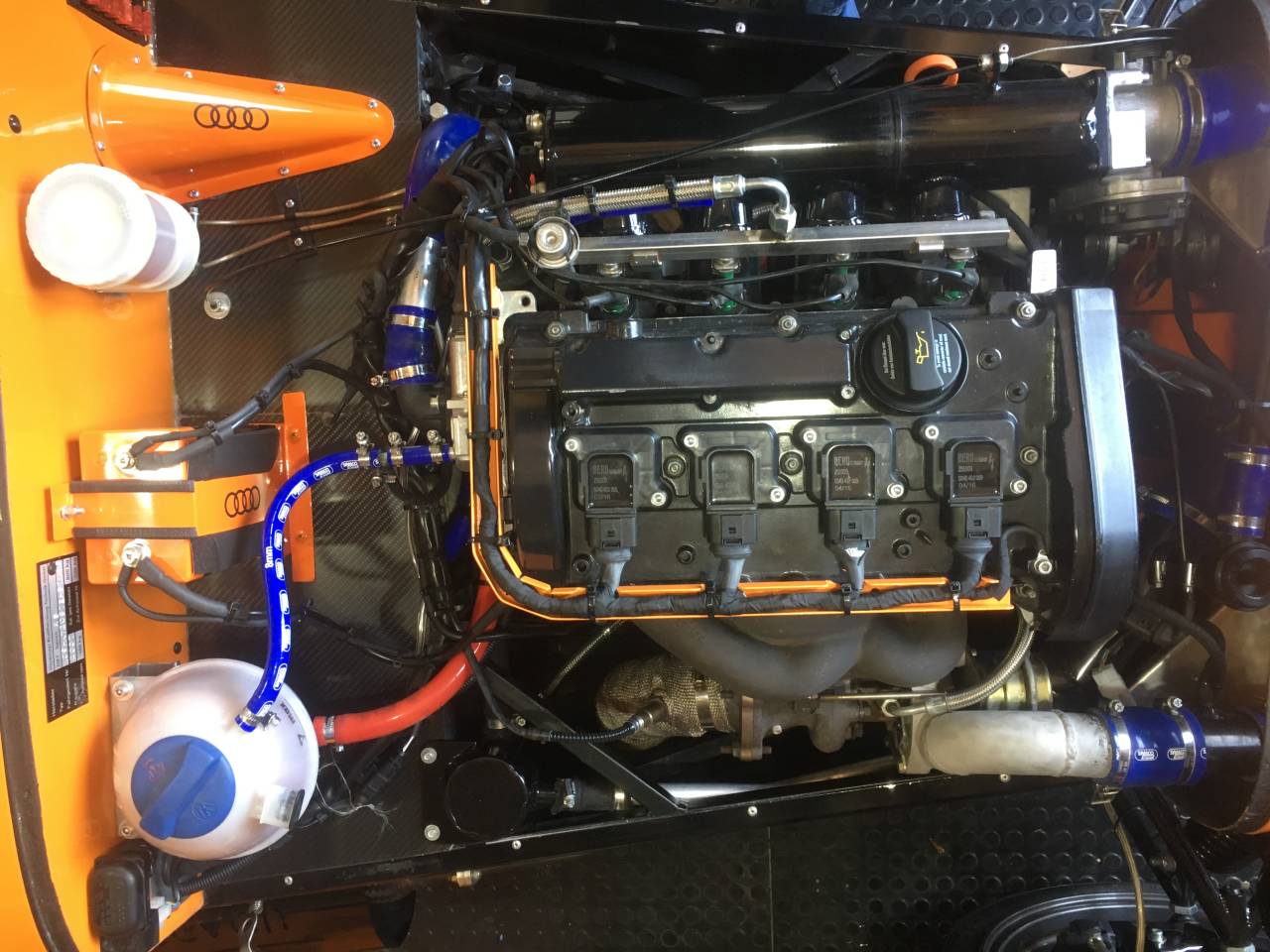

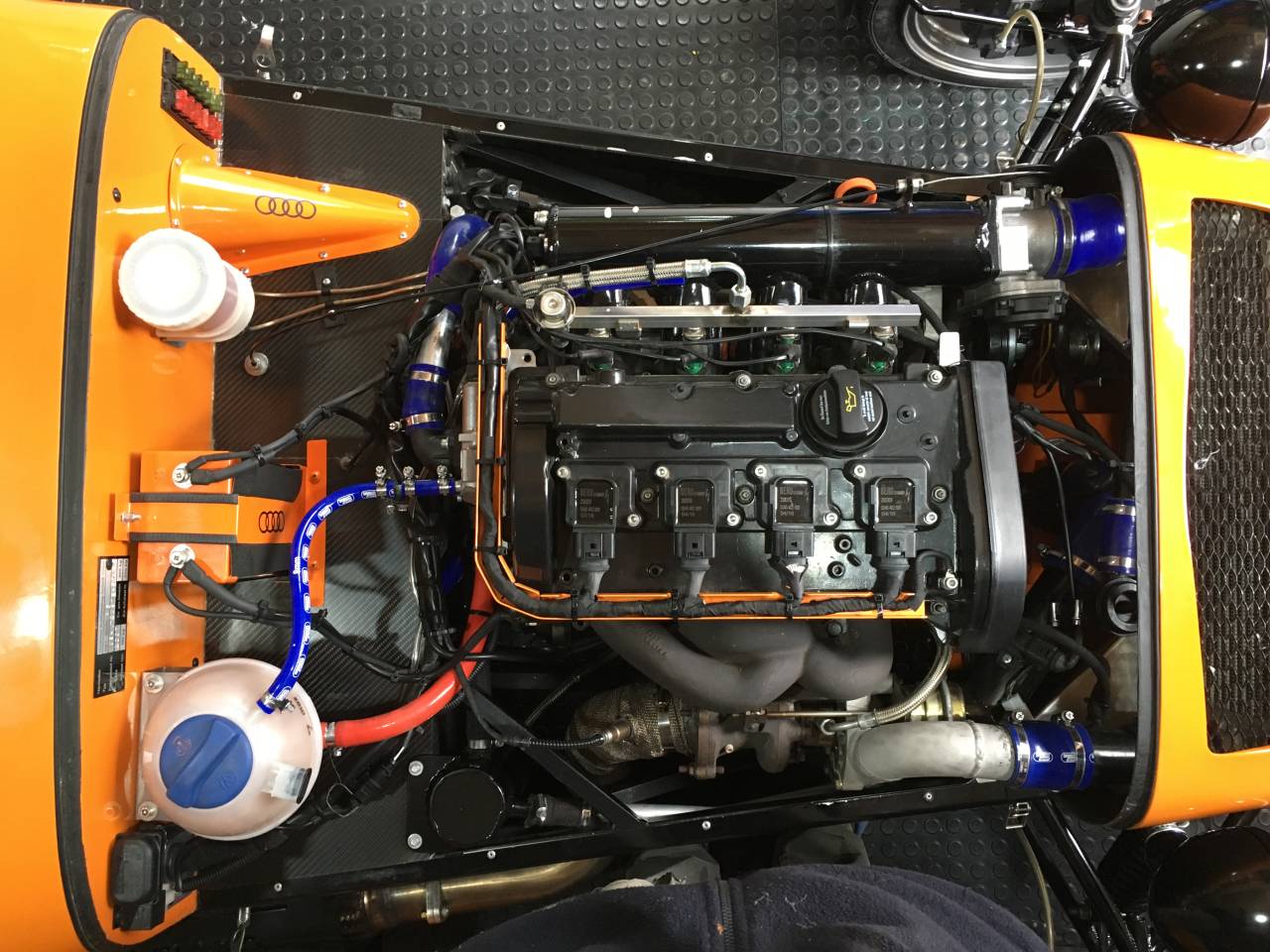

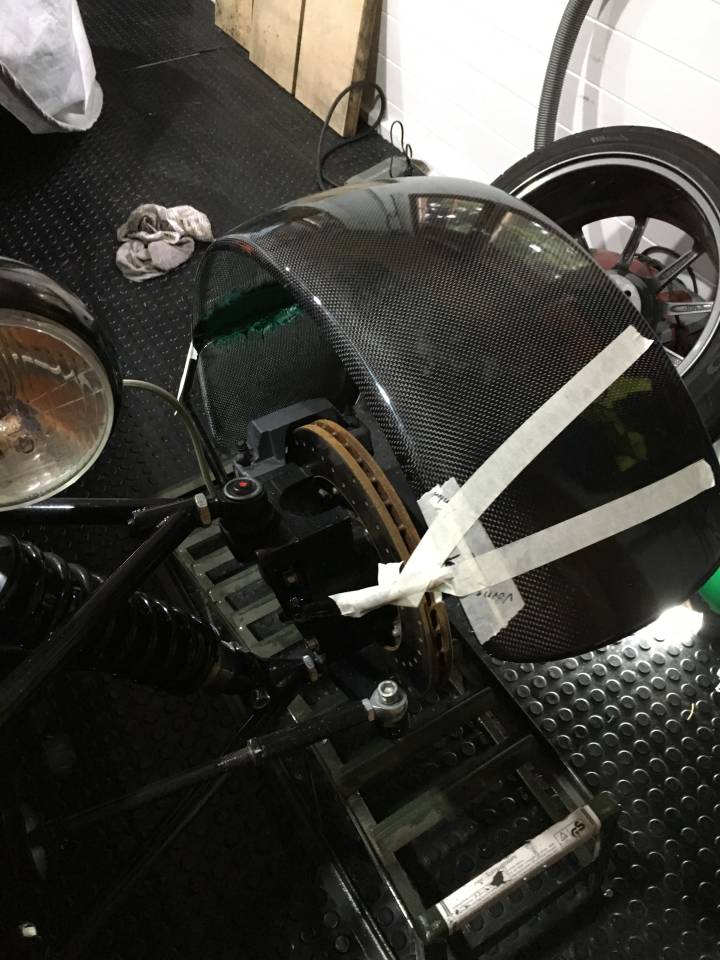

Ich habe fast alle Arbeiten am HKT RS abgeschlossen. Es bleiben noch verschiedene Kleinigkeiten, wie die Kontrolle aller Flüssigkeiten, Reifendruck einstellen, Waschen, Polieren, zu tun aber alle grösseren Baustellen sind abgeschlossen. Hier einige Impressionen.

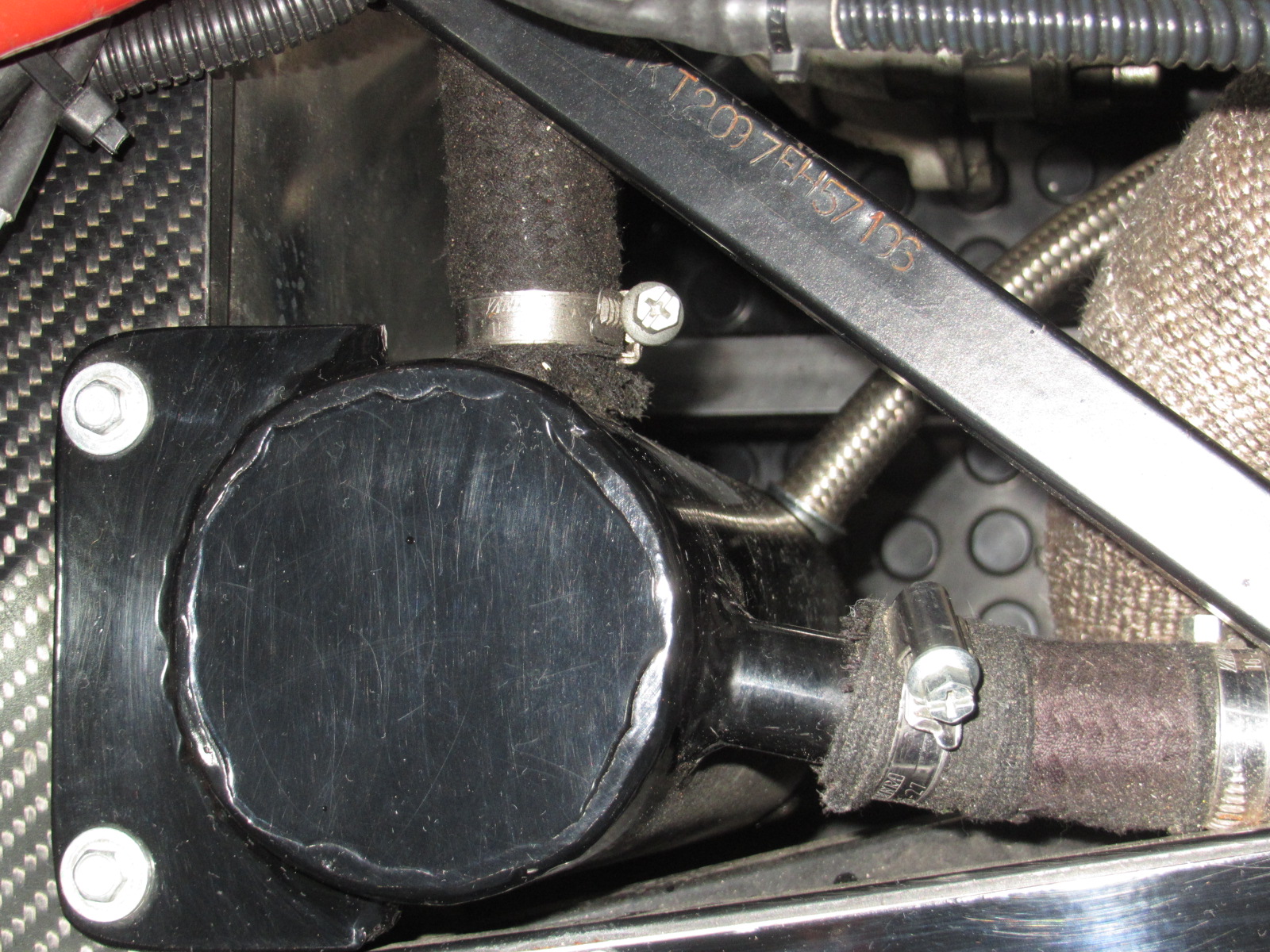

Alle Flüssigkeiten werden noch aufgefüllt. Hier erkennt man noch ein Tesaband am AGB mit dem Vermerk wie viel Frostschutz G13 ich, bei der Befüllung der Kühlwasseranlage nach dem Turboeinbau, eingefüllt habe.

Und mit geschlossenem Verdeck…………..

30. OKTOBER 2020

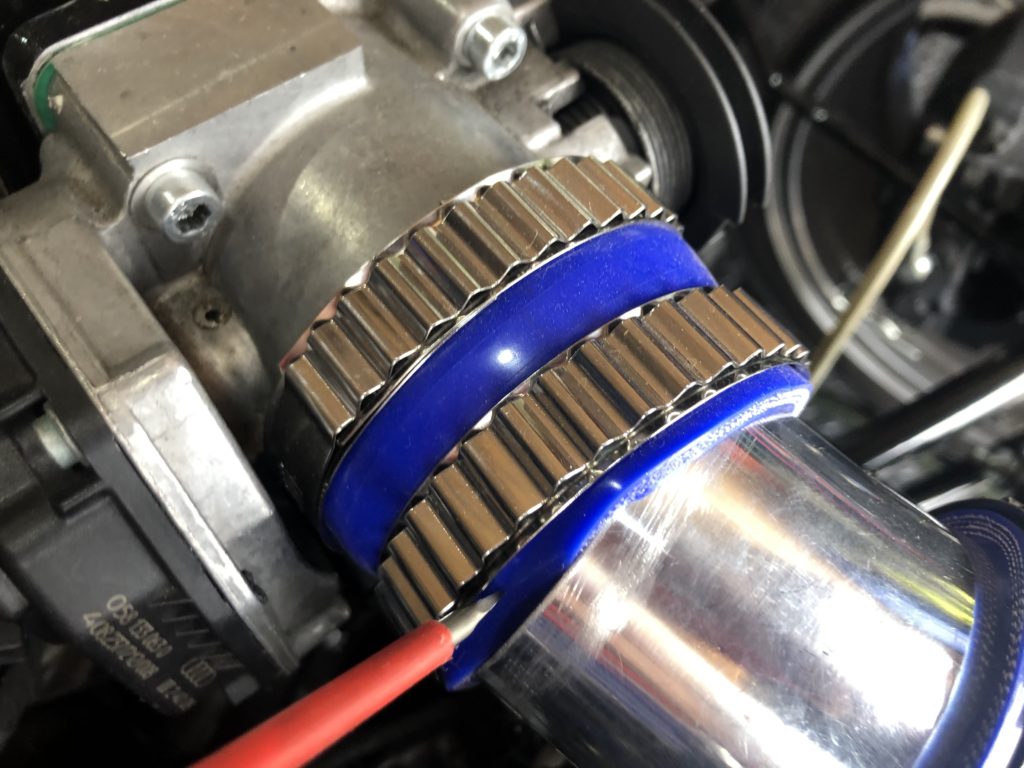

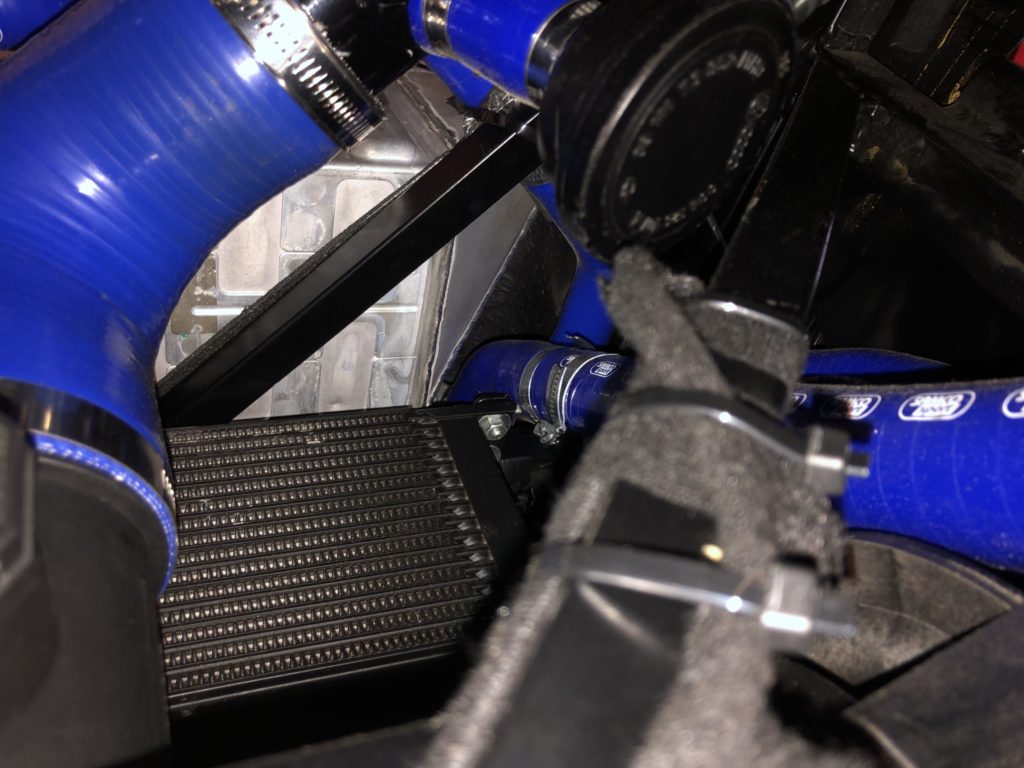

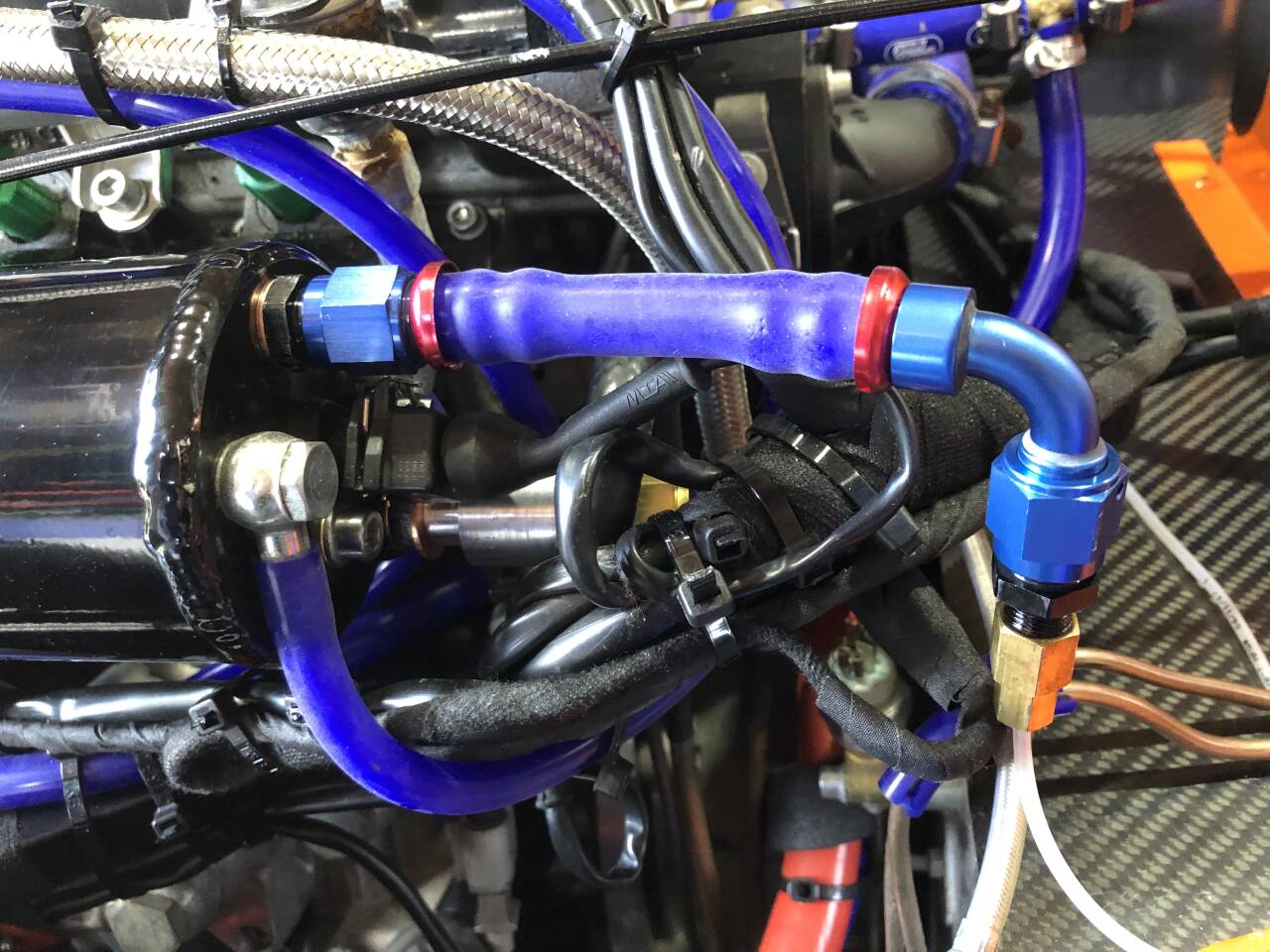

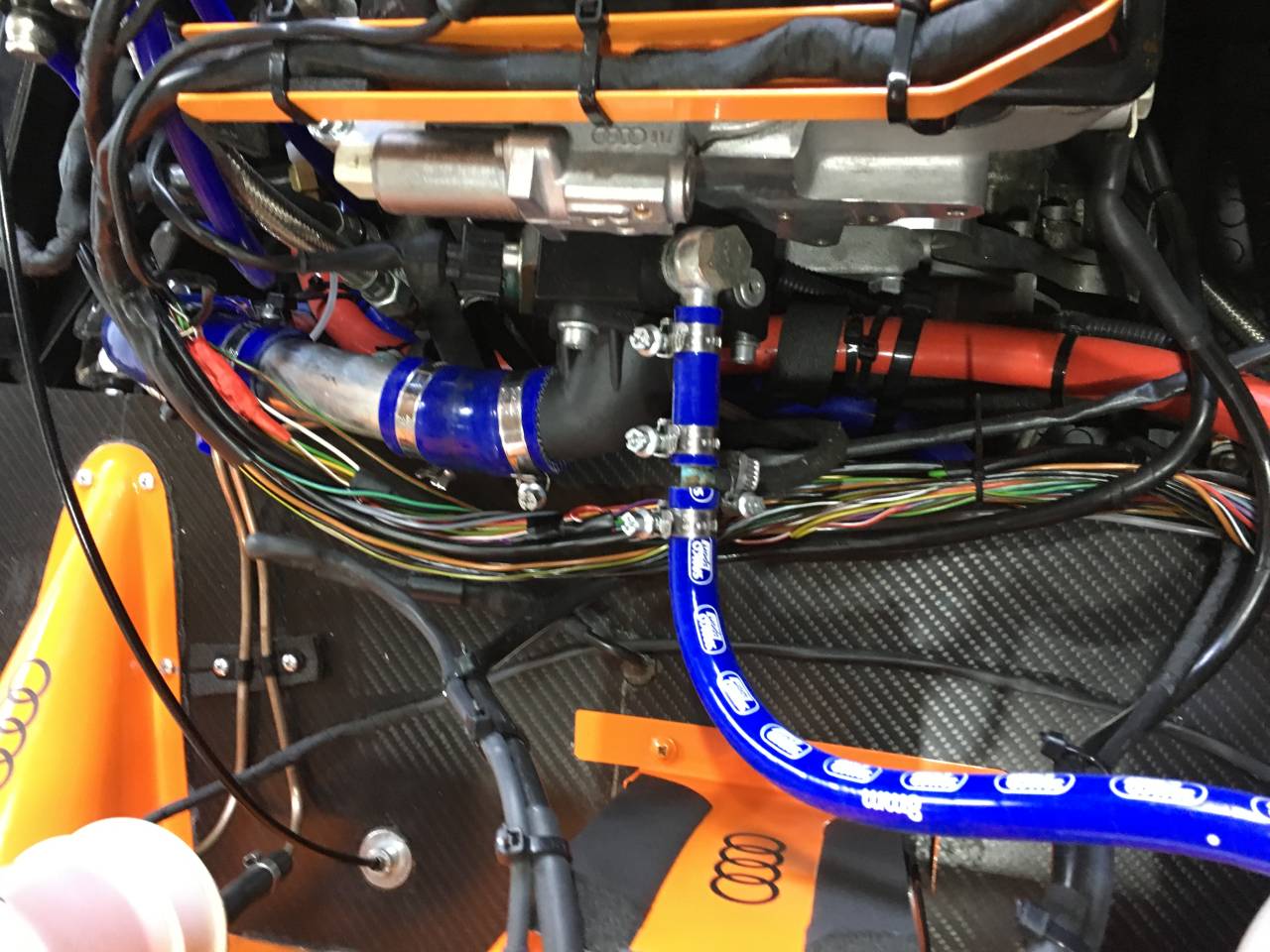

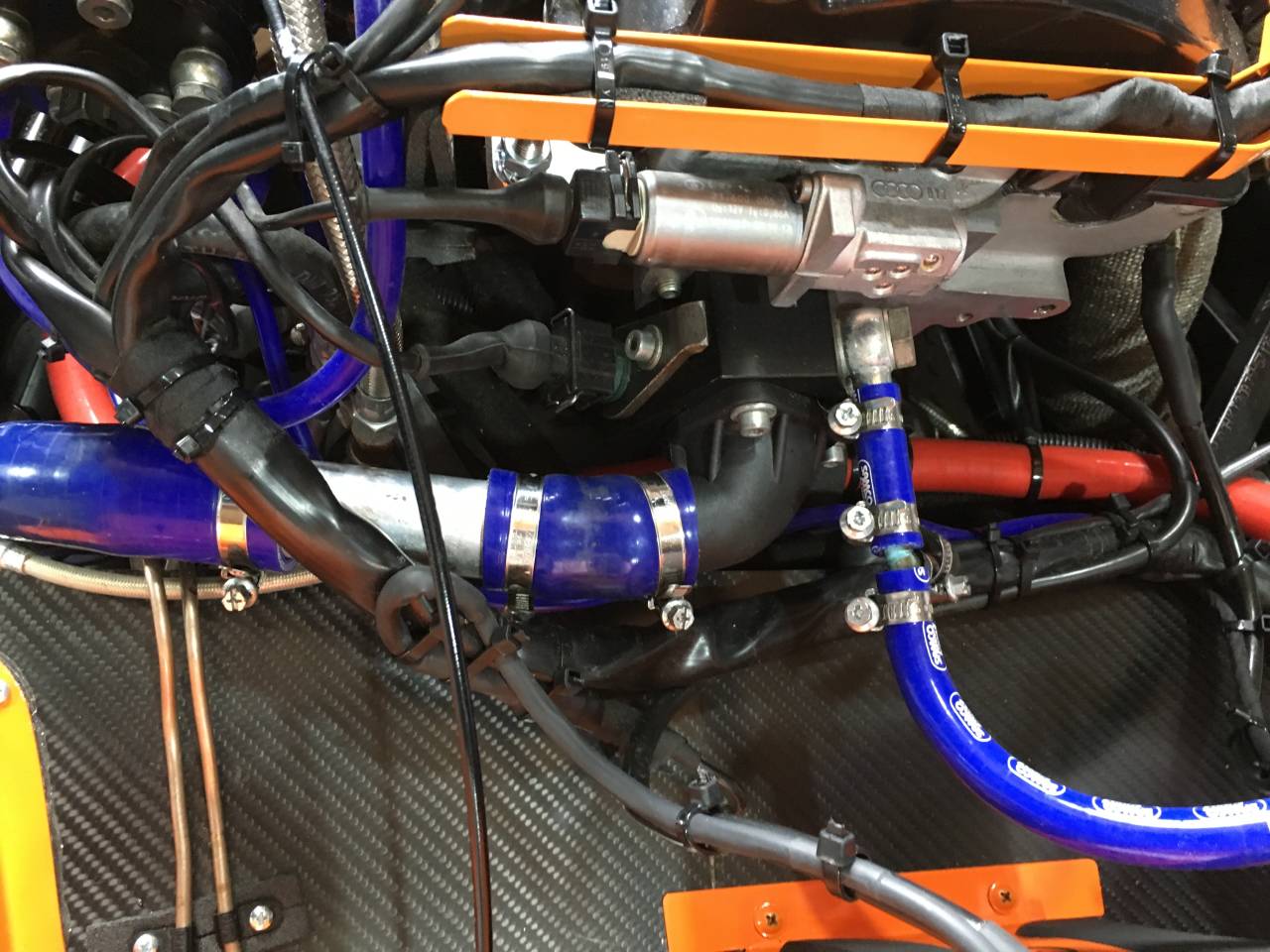

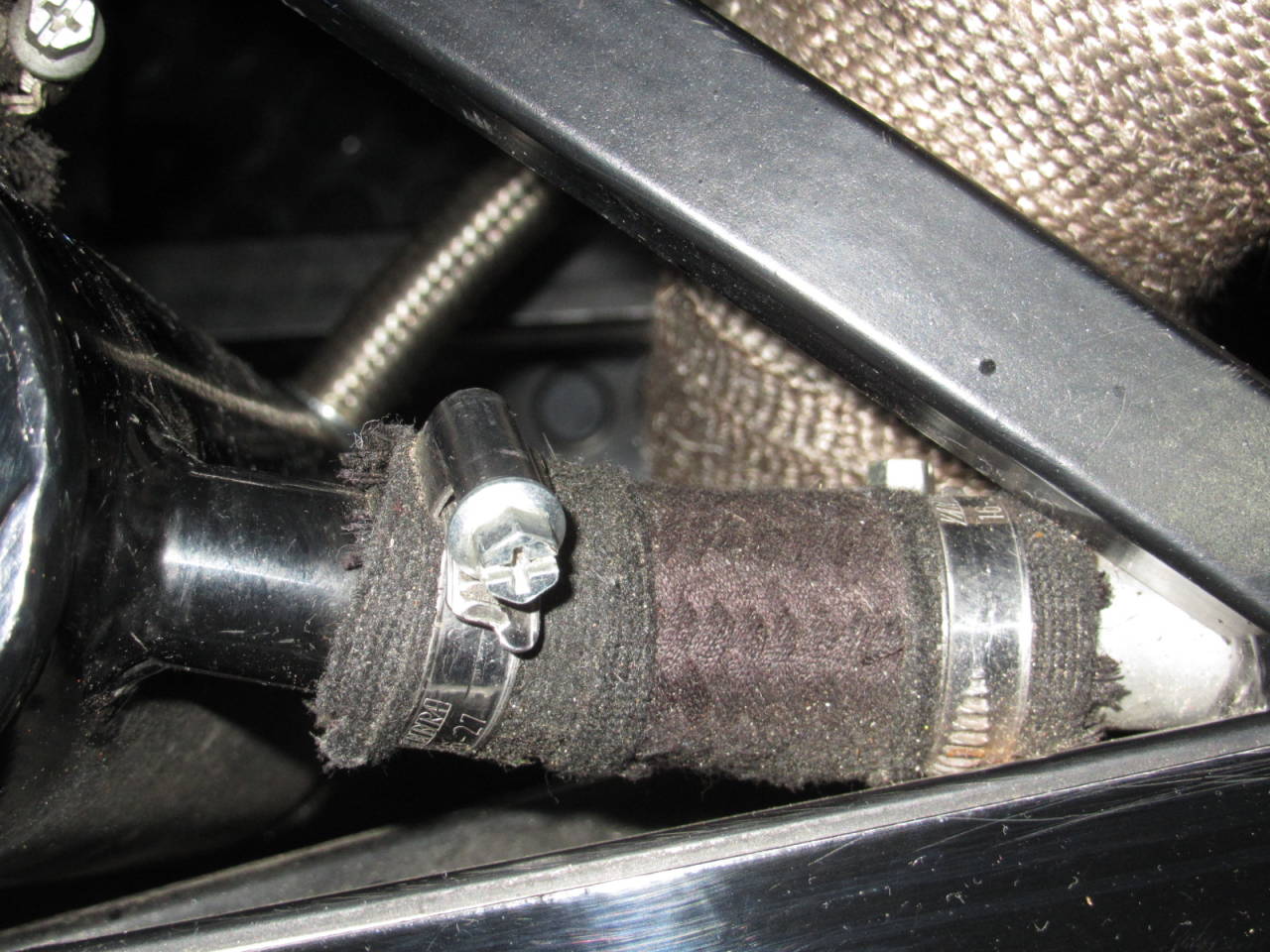

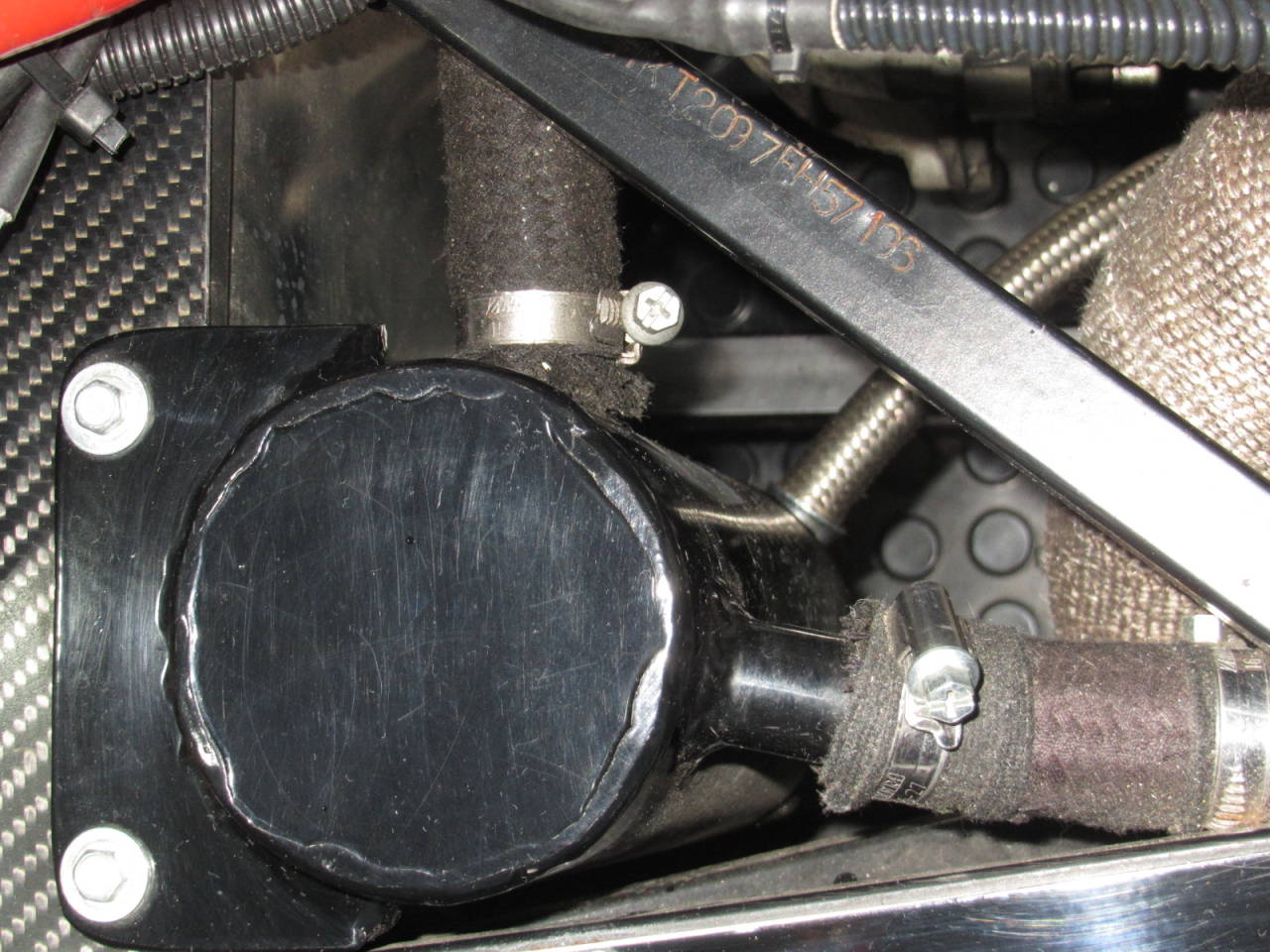

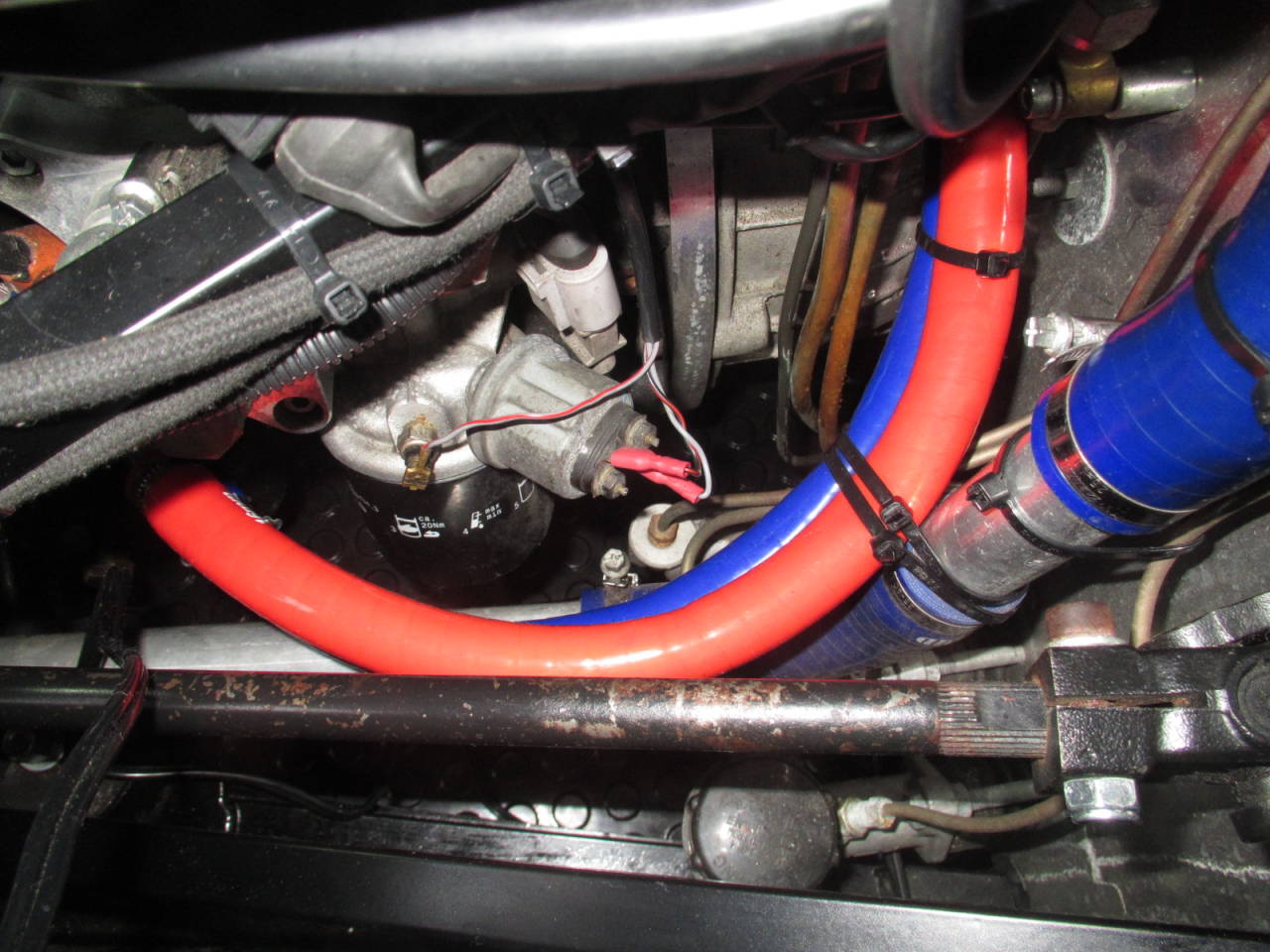

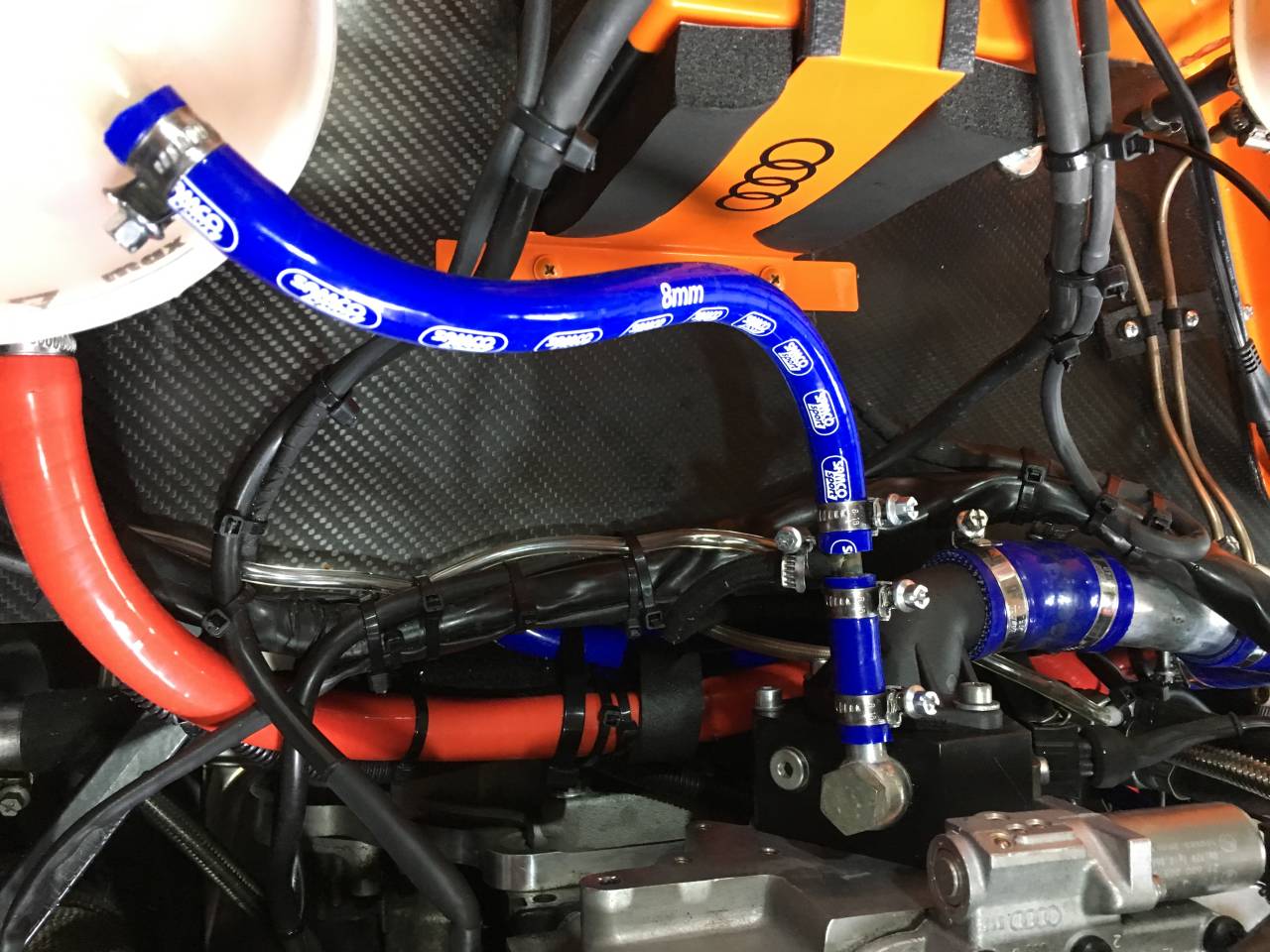

Die Ladeluftverrohrung am Wasserladeluftkühler, WLLK, ist wieder komplett fertig angeschlossen. An der Drosselklappe ist nun ein 15° Viper Silikonrohr, von BAT Motorsport, montiert. Dieses ist, vom Gewebe her, deutlich stärker als das Samco – Silikonrohr, welches vorher montiert war. Die Montage ist aber auch, eben wegen dem verstärkten Gewebe, nicht so einfach.

BAT Motorsport kann ich wirklich mit gutem Gewissen weiter empfehlen. Toller Service, gute Preise und sehr guter Versand.

22. JULI 2020

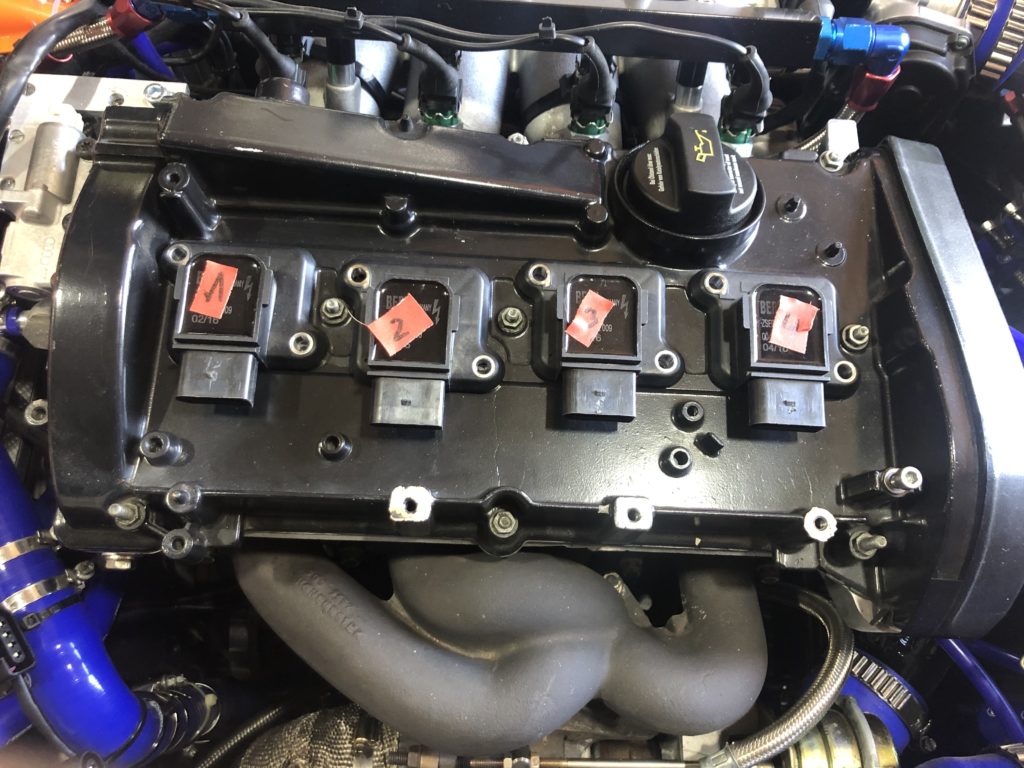

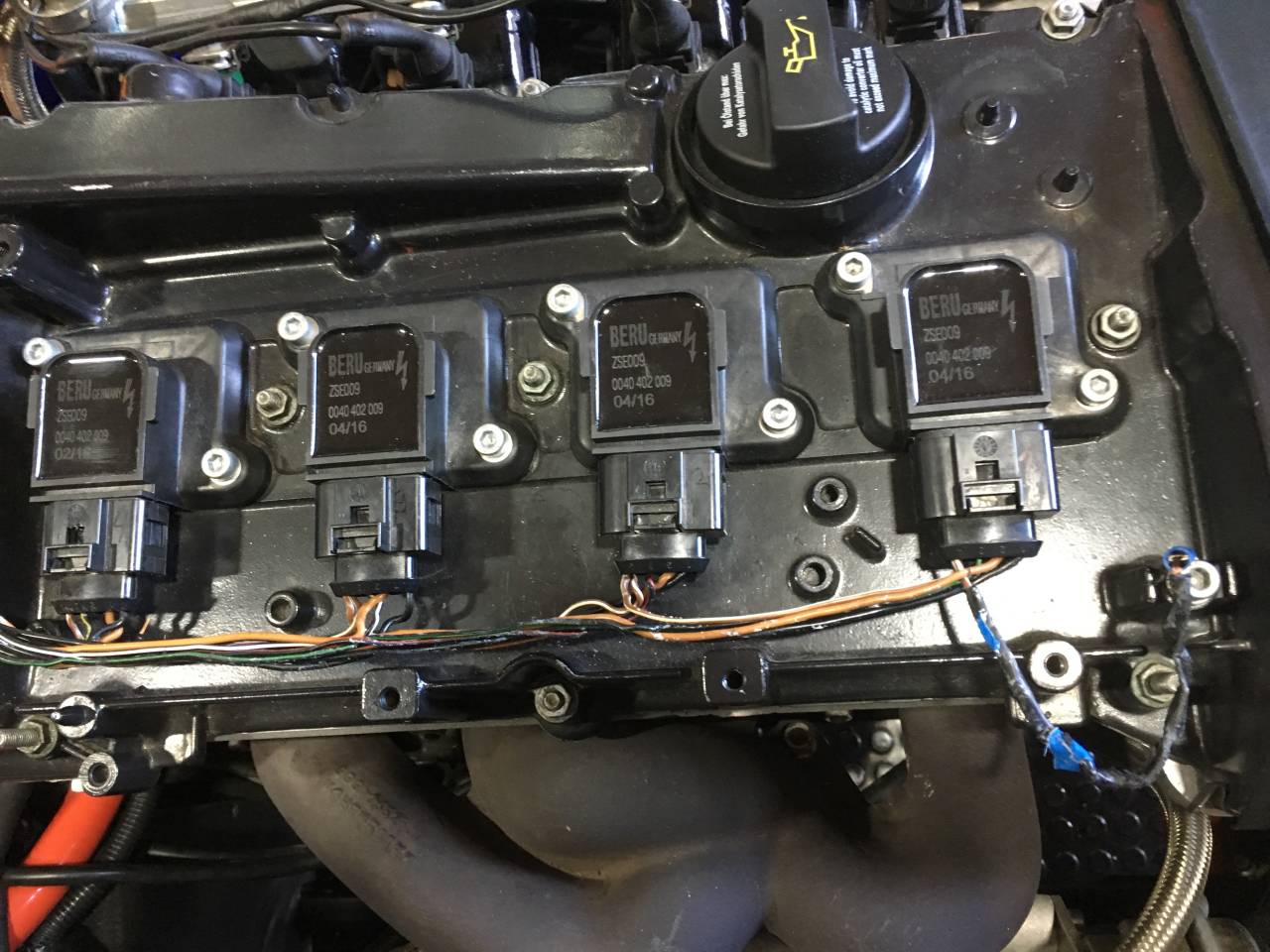

Wir waren wieder bei Klasen Motors in Oberhausen um den Motor abzustimmen. Aber es gab Probleme, der Motor hatte bei einer bestimmten Drehzahl kleine Aussetzer und der Turbolader baute keinen, oder nicht genügend, Ladedruck auf. So mussten wir die Heimfahrt antreten. Diese Aussetzer bemerkte ich schon als ich den HKT kaufte. Viele Dinge wurden aus dem Grund überprüft oder ausgetauscht, aber bisher ohne Erfolg. Ich versuche ständig das Problem einzugrenzen und führe Buch über die ausgetauschten und überprüften Teile, welches Benzin ich getankt habe und und und……. Dabei fiel mir nun auf dass das Problem öfters bei vollem oder 3/4 gefüllten Benzintank auftritt als bei fast leerem Benzintank. Stefan Klasen gab mir den Tip doch mal den Elektrodenabstand der Zündkerzen zu kontrollieren. In der Tat, ich stellte fest, dass die Zündkerzen einen zu großen Elektrodenabstand hatten. Alle Zündkerzen wurden ausgebaut und der Elektrodenabstand wurde auf 0,7 mm eingestellt. Das war vielleicht der Grund für die Aussetzer.

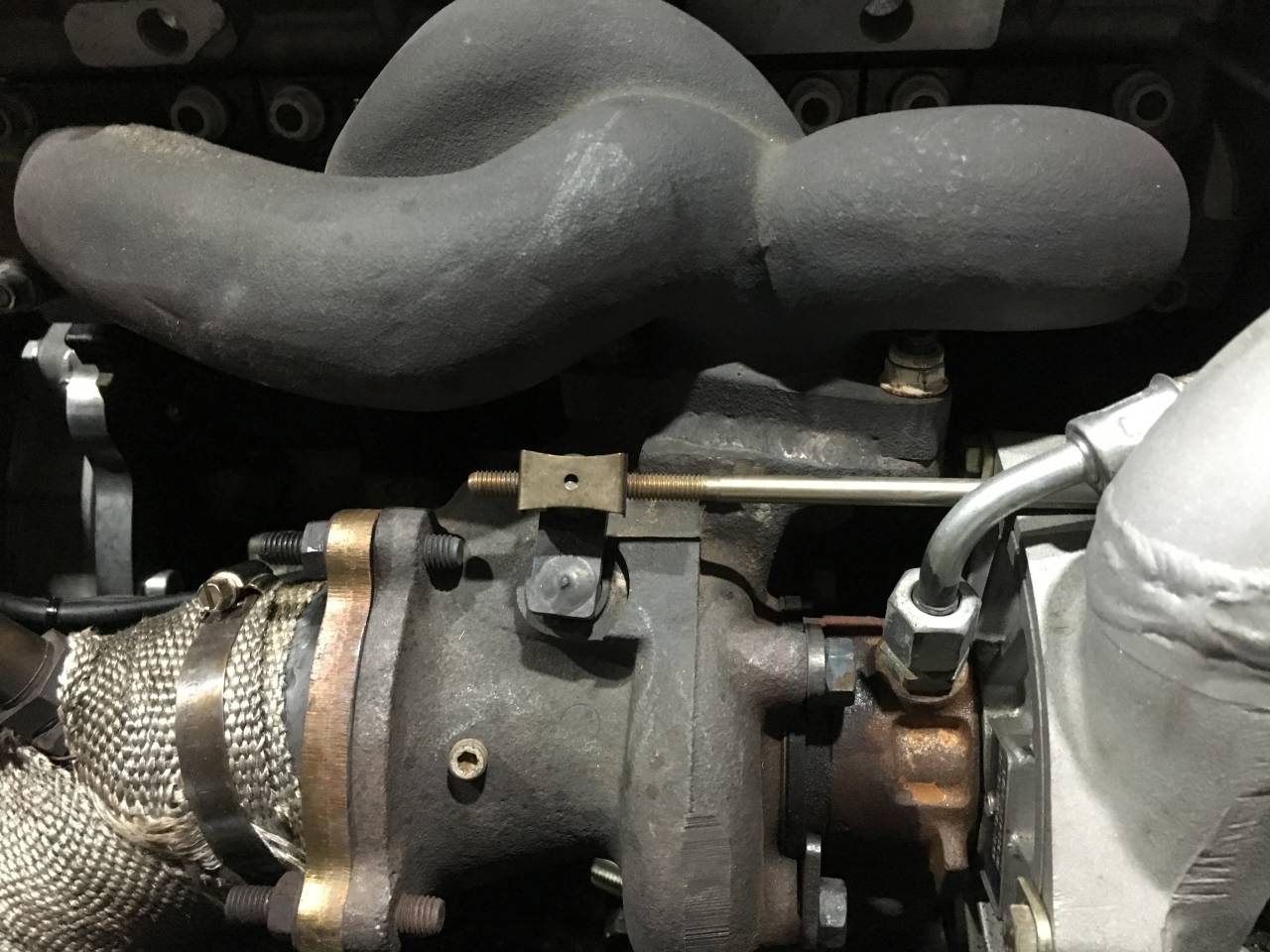

Weitere Infos zum Turbolader findet Ihr unter: HKT Turbo

26. JUNI 2020

Tüv bestanden. Wir waren auch in Oberhausen bei Klasen Motorsport.

23. JUNI 2020

Alle Arbeiten wurden heute, rechtzeitig für den Tüv – Termin , fertiggestellt. Morgen geht es nach Essen zu Günther Schmidt und zu Klasen Motors nach Oberhausen.

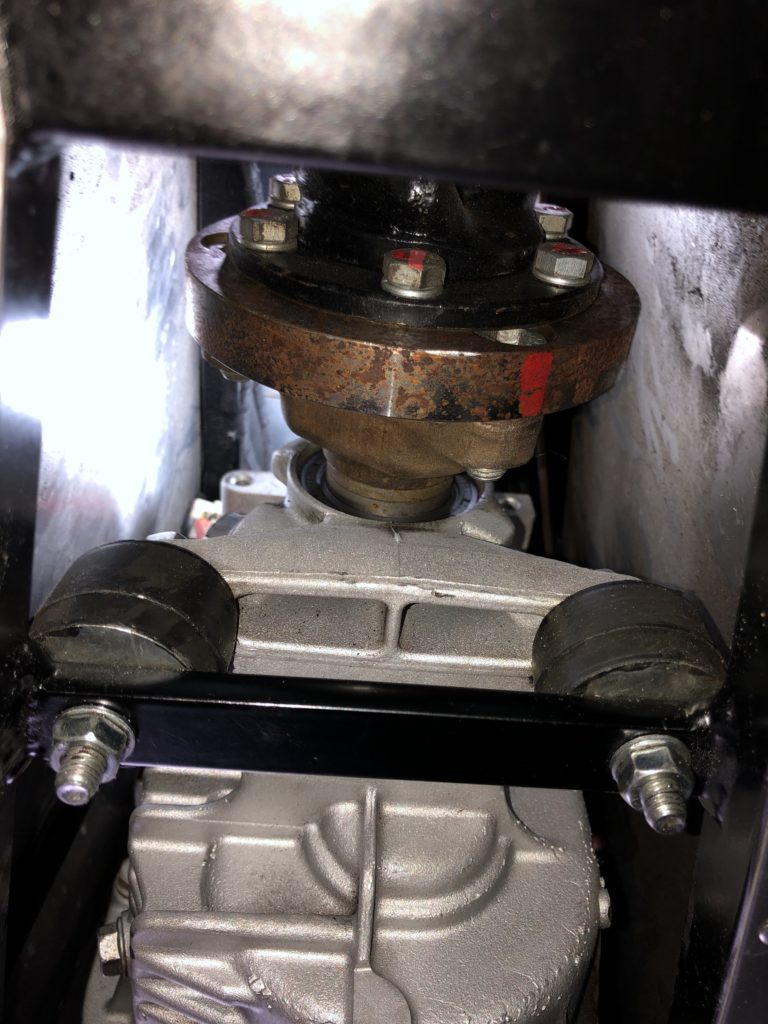

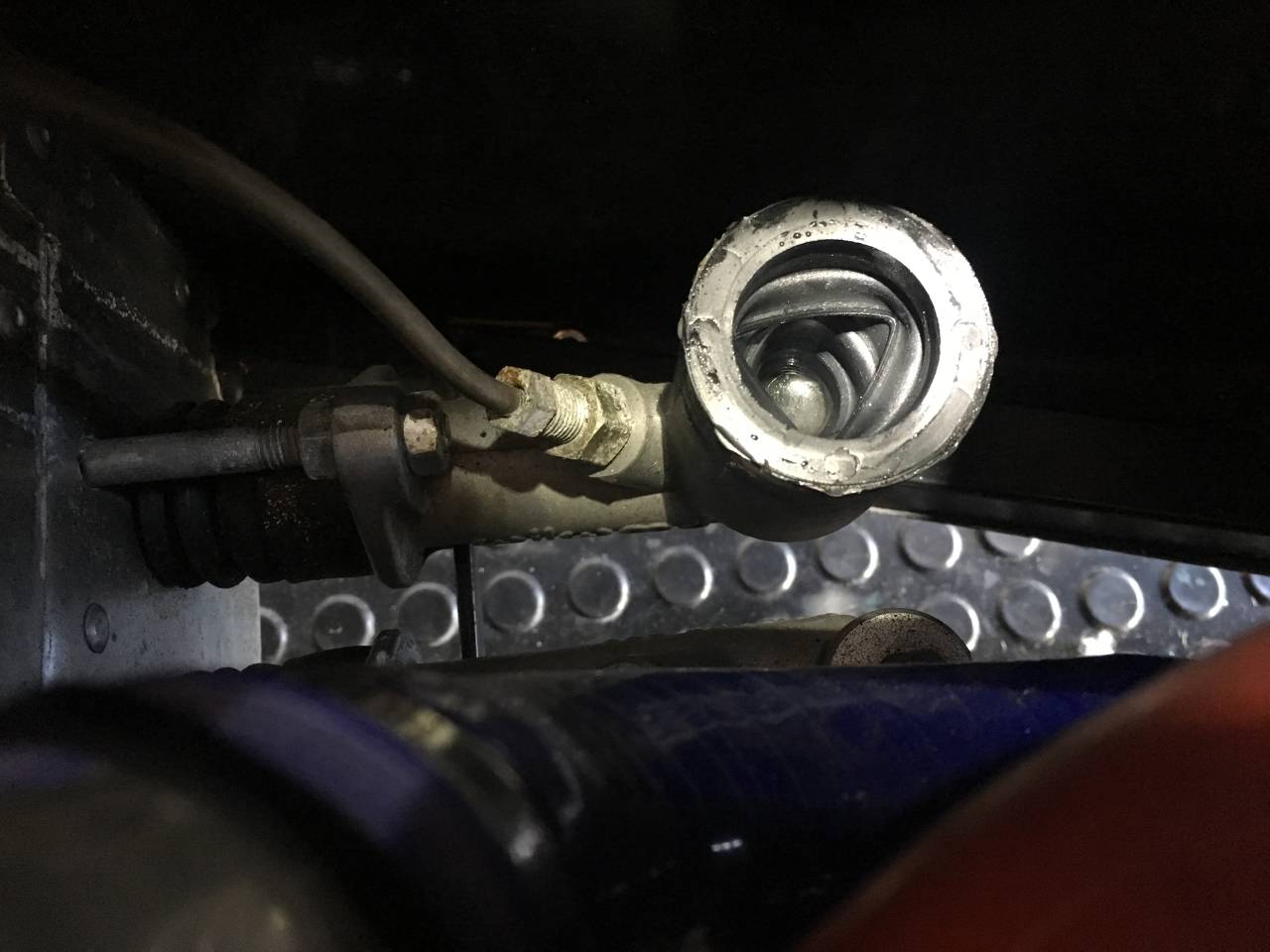

Das Getriebe musste Gott sei Dank nicht ausgebaut werden. Die Undichtigkeiten befanden sich im Bereich des VSS Geschwindigkeitssensors. Dieser wurde komplett ausgebaut und neu eingedichtet. Gar nicht so einfach den Sensor bei eingebautem Getriebe aus und einzubauen.

05. JUNI 2020

UPDATE: Die Benzintankentlüftung am HKT funkioniert richtig gut. Im Innenraum kann ich kein Benzingeruch mehr feststellen und es gibt keine undichte Stelle mehr am Einfüllstutzen vom Benzintank.

31. MAI 2020

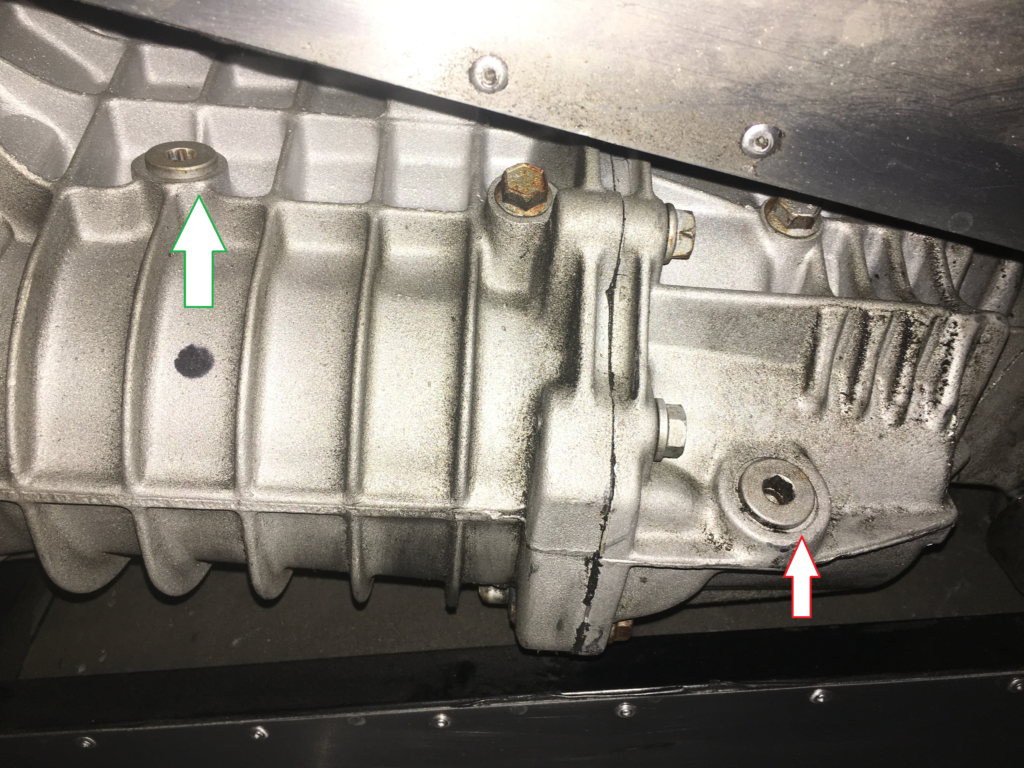

Ich hatte am 28. Mai eine erste Probefahrt mit dem HKT gemacht und dachte dass mein Getriebe endlich dicht sei. Aber leider war das nicht der Fall. Die Undichtigkeiten waren, nach dem Bearbeiten der Ölablassschraube, deutlich geringer, aber nach ein paar Stunden hing dann doch wieder ein kleiner Tropfen Getriebeöl unter dem Getriebe. Wie gesagt, deutlich weniger, aber ich mag es halt nicht wenn etwas nicht dicht ist. Aber deswegen nun das Getriebe mit Motor ausbauen, das Getriebe auseinander bauen, um dieses abzudichten, war mir dann aber wegen dem kleinen Tropfen Getriebeöl, zuviel Aufwand.

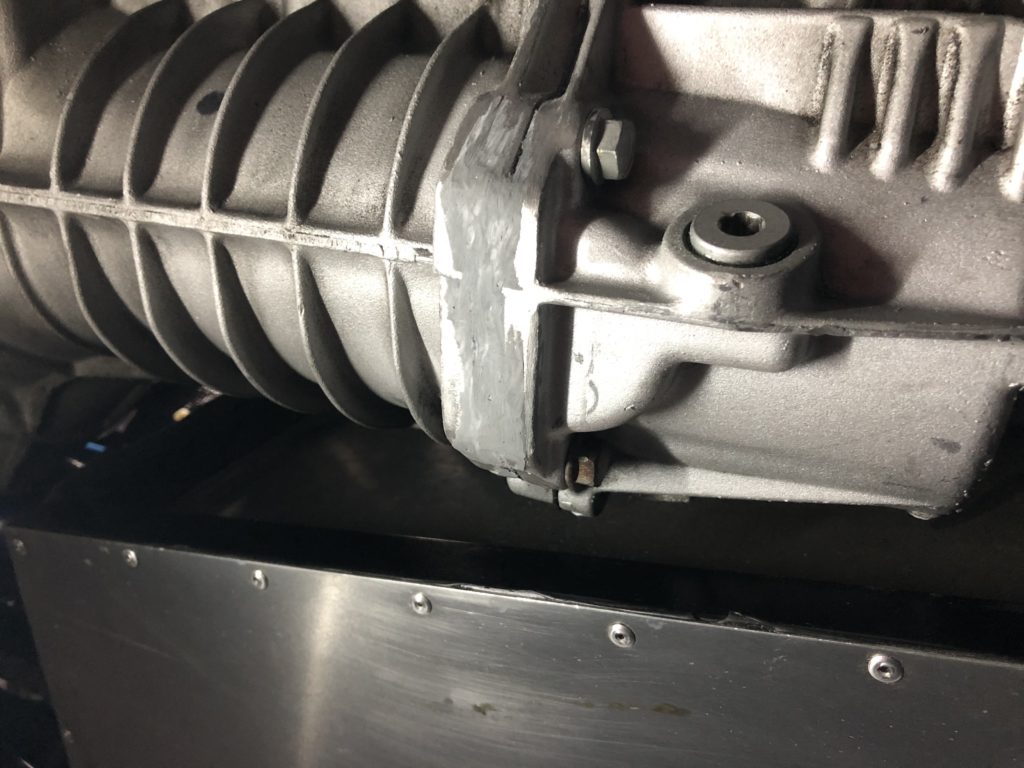

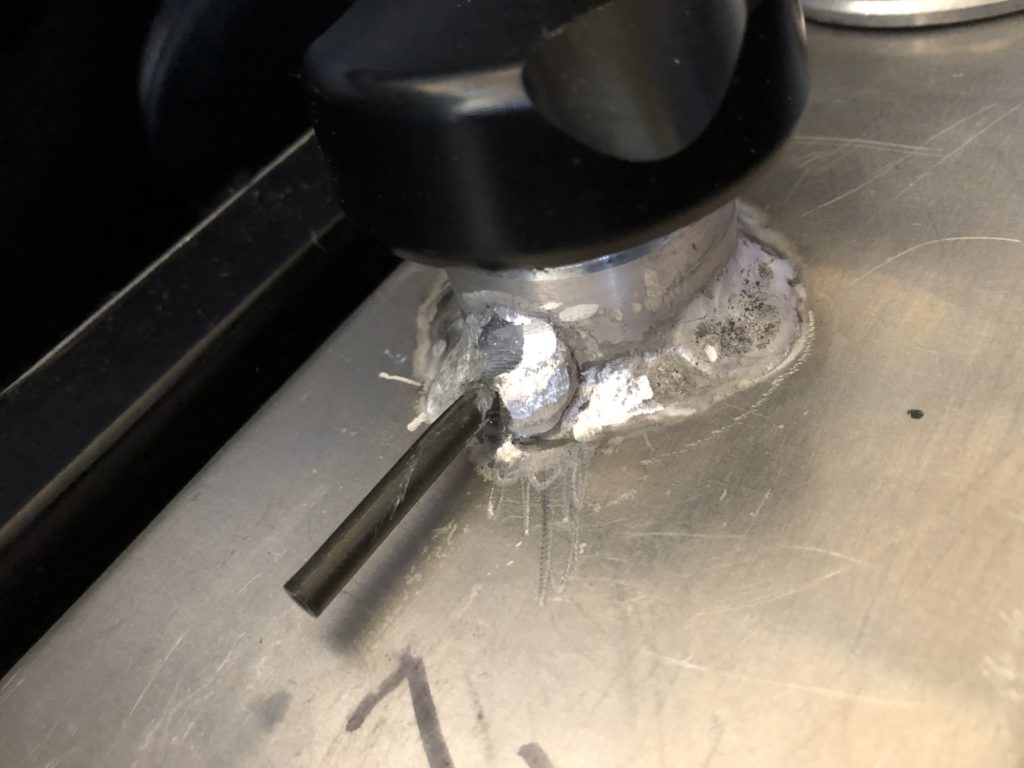

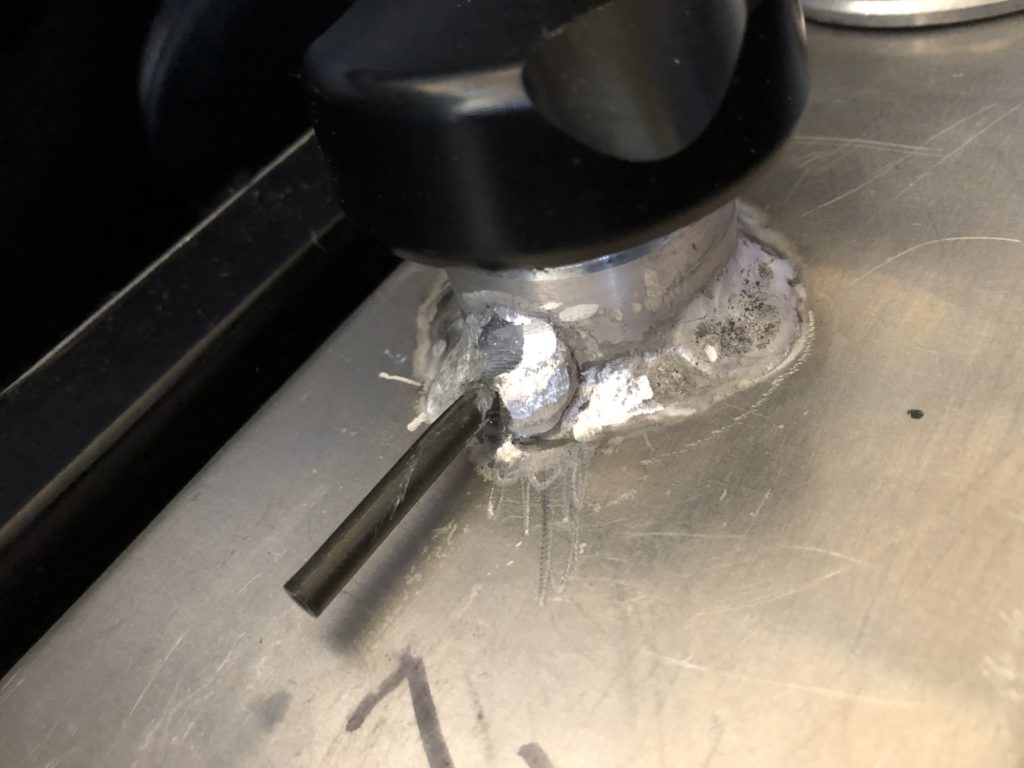

Ich habe das Getriebe mit Flüssig – Aluminium an der Nahtstelle der beiden Getriebehälften kaltgeschweisst. Muss das Getriebe irgendwann mal ausgebaut und revidiert werden, kann das Kaltschweissmittel sehr leicht abgeschliffen werden damit beide Getriebehälften getrennt werden können.

Das Kaltschweissmittel ist ein Epoxyd – Kleber welcher mit einem Härter vermischt wird. Der Epoxyd – Kleber stammt von Loctite und ist unter der Bezeichnung Loctite 3450 im Handel zu finden. Das Kaltschweissmittel ist im kalten Zustand sehr hart, wird aber mit zunehmender Temperatur weicher. Das Kaltschweissmittel kann mit normalen Werkzeugen wie mit einer Feile und Schleifpapier sehr leicht bearbeitet werden.

28. MAI 2020

Heute habe ich die erste richtige Probefahrt nach dem großen Umbau im Winter unternommen. Was wurde alles gemacht:

- die Ansaugbrücke wurde komplett erneuert. ( Menüpunkt “ HKT Ansaugbrücke “ )

- eine neue Integrated Einspritzleiste wurde eingebaut ( Menüpunkt “ HKT Ansaugbrücke “ )

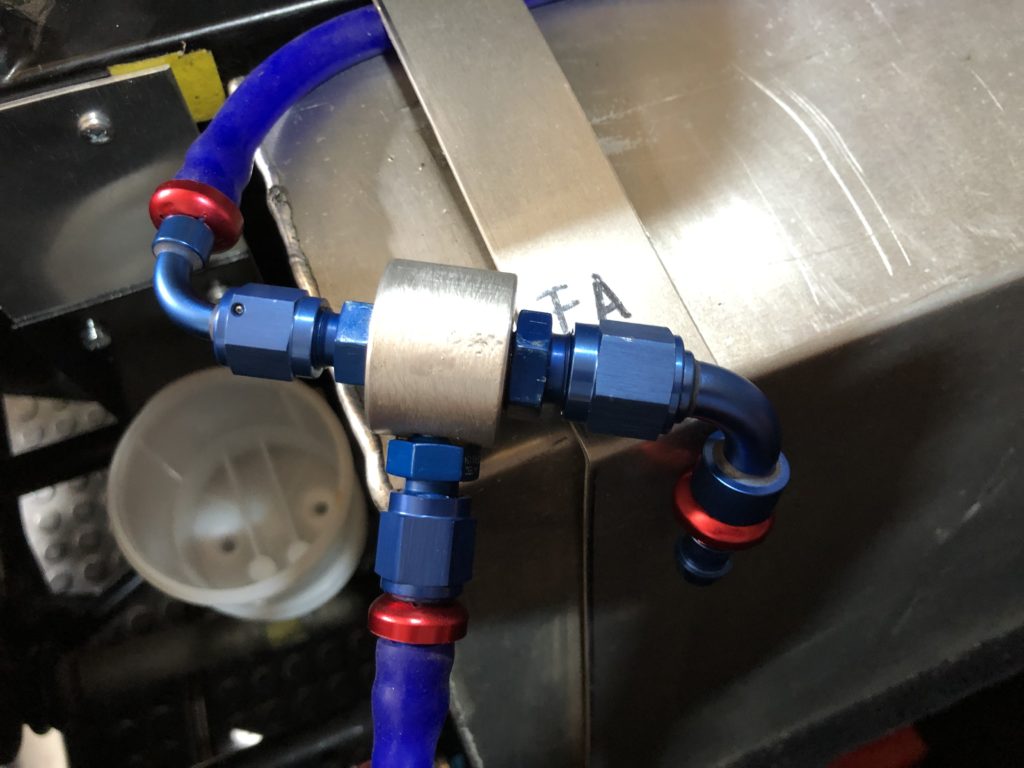

- die komplette Benzinanlage inklusive Aeromotive Benzindruckregler ( Menüpunkt “ HKT Ansaugbrücke “ )

- der Benzintank wurde repariert und eine neue funktionierende Benzintankentlüftung wurde eingebaut. ( Menüpunkt “ HKT Laufende Arbeiten “ )

- das MT 75 Getriebe wurde neu abgedichtet ( Menüpunkt “ HKT Laufende Arbeiten “ )

- der rote Samco – Wasserschlauch vom Ausgleichsbehälter wurde durch einen blauen Samco – Wasserschlauch ersetzt. ( Menüpunkt “ HKT Laufende Arbeiten “ )

- die Innenkonsole mit den Schaltern für Lüfter, elektrische Wasserpumpe und Sitzheizungen wurde umgeändert. ( Menüpunkt “ HKT Laufende Arbeiten “ )

- ein Ölwechsel mit Ölfilterwechsel wurde vorgenommen.

Fazit: Der Motor muss, bedingt durch den Einbau der neuen Ansaugbrücke und den grösseren 630 ccm Bosch Motorsport – Einspritzdüsen, noch neu abgestimmt werden. Aus dem Grund ist es noch zu früh über einen Leistungszuwachs oder mehr Drehmoment zu reden. Eine treffende Aussage kann ich erst nach dem Abstimmen des Motors machen. Ich bin jedoch sehr froh dass alles super funktioniert dass die Benzinanlage und der Wasserkreislauf dicht sind und das Getriebe nach der Reparatur kein Getriebeöl mehr verliert.

27. MAI. 2020

Das Getriebe, der VSS Geschwindigkeitssensor, ist neu abgedichtet und wieder mit Getriebeöl, Kroon SP Gear, befüllt. Ich hatte ein Problem an der Ölablassschraube, weil ich an dieser einen hohen Ölverlust hatte.

WICHTIG zu wissen: Normalerweise wird an der Ölablassschraube und an der Öleinfüllschraube des MT 75 Getriebe keine Dichtung verwendet. Das Handbuch von FORD schreibt auch keine Dichtung vor und in der Reparaturanleitung ist auch keine Dichtung eingezeichnet.

Da ich jedoch an der Ölablassschraube viel Getriebeöl verlor, musste ich mir etwas einfallen lassen. Ich habe einen O-Ring verwendet und zusätzlich das Gewindedichtmittel Loctite 5776 verwendet. Ich habe den O-Ring nach der Montage mit dem vorgeschriebenen Drehmoment kontrolliert um festzustellen ob dieser nicht durch das Festziehen der Ölablassschraube zerstört wird. Das war nicht der Fall, der O-Ring war noch absolut in Ordnung.

Ich habe mir beim FORD Händler, nach dieser Reparatur, eine neue Ölablassschraube besorgt. Diese sitzt bedeutend besser im Getriebe und dieses ist nun auch im Bereich der Ölablassschraube absolut dicht.

19. MAI 2020

Heute habe ich definitiv eine noch offene Baustelle endlich abschließen können. Es sieht nach nicht viel Arbeit aus aber es hat dann doch einige Zeit in Anspruch genommen.

Ich habe den roten Samco – Schlauch, der am Ausgleichsbehälter angeschlossen war, gegen einen blauen Samco – Schlauch ausgetauscht. Bei dieser Gelegenheit habe ich dann auch noch einen weiteren Scheuerschutz an den Wasserrohren, die über der Getriebeglocke befestigt sind, angebracht.

18. MAI 2020

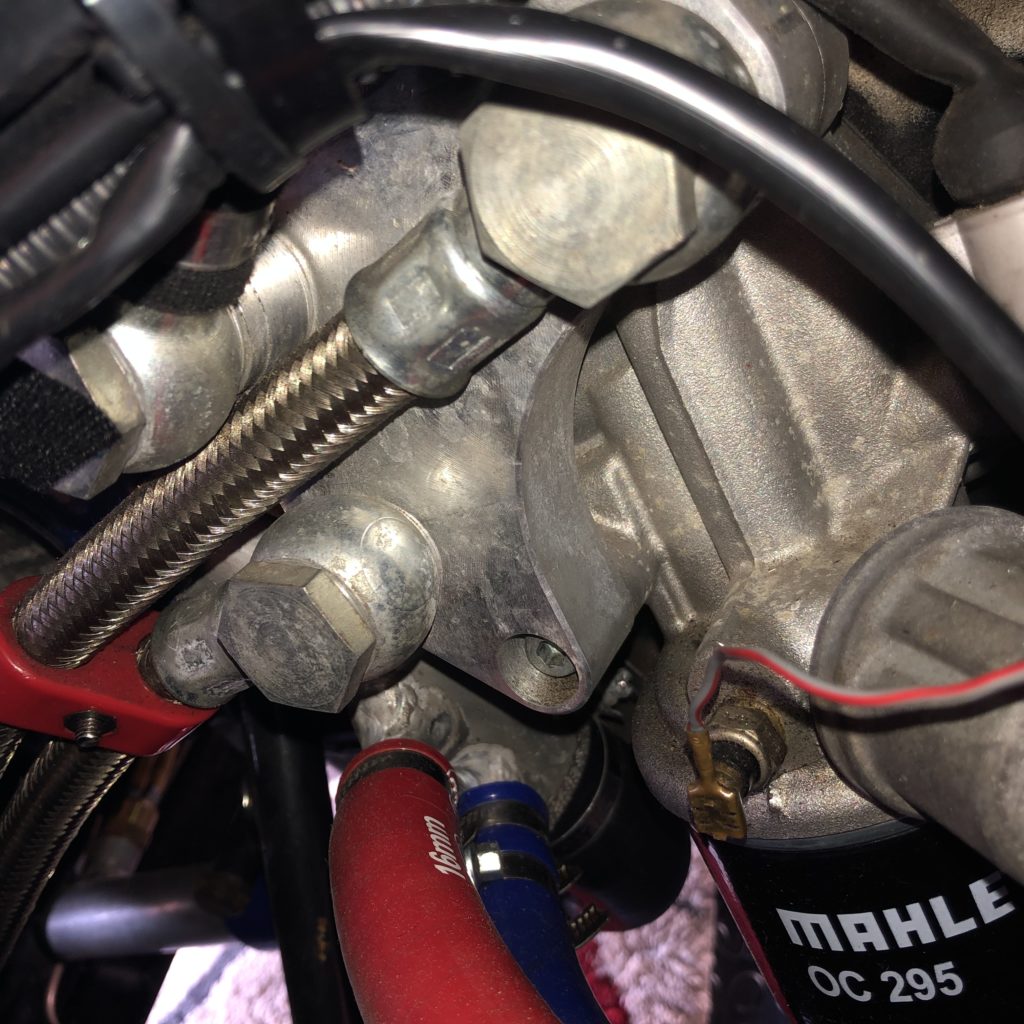

Heute wurde der Ölwechsel mit Ölfilterwechsel am HKT erledigt. Keine große Sache, Ölfilter wechseln und 4,5 Liter Castrol Edge 10W – 60 einfüllen.

Des Weiteren habe ich ein wenig Getriebeöl am MT 75 Getriebe eingefüllt. Sieht man die kleine Pfütze Getriebeöl unter dem HKT, muss doch ein wenig Getriebeöl im MT 75 fehlen. Eingefüllt wurde, wie schon in der Vergangenheit erwähnt, das KROON Getriebeöl.

12. MAI 2020

Wenn man glaubt alles gesehen zu haben und glaubt alles abgearbeitet zu haben kommt es meistens noch schlimmer. So ist es heute geschehen. Mein FORD MT 75 Getriebe verliert Öl, zwischen dem vorderen Gehäuse, ( Kupplungsglockengehäuse ) und dem hinteren Gehäuse.

Ich schreibe bewusst “ Kupplungsglockengehäuse “ weil beim FORD MT 75 Getriebe die Kupplungsglocke fest mit dem Gehäuse vergossen ist. Den Ölverlust am Getriebe kann ich so nicht unberücksichtigt lassen und der Schaden muss behoben werden.

Um den Schaden zu beheben, oder um das Getriebe abzudichten, muss ich das Getriebe genauer untersuchen. Das erste Mal wurde das Getriebe bei Kilometerstand 4000 km ausgebaut, bei einer Werkstatt in Norddeutschland und nun riskiere ich dass das Getriebe ein 2. Mal ausgebaut werden muss.

11. MAI 2020

Der Motorraum wurde gereinigt, der Gasseilzug wurde richtig eingestellt und verschiedene weitere Arbeiten wurden erledigt. Jetzt steht noch ein Ölwechsel an und dann ist der HKT bereit für die erste Ausfahrt.

07. MAI 2020

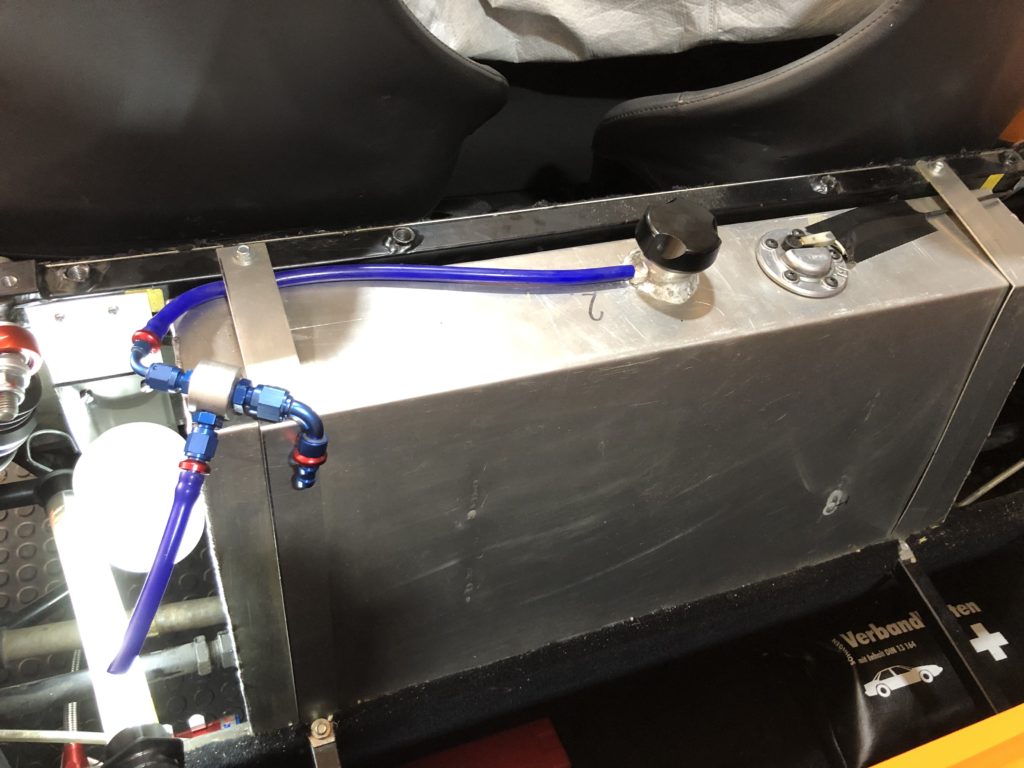

Der Benzintank wurde 5 mm höher gesetzt damit die Aufhängung, bei Ihrer Aufwärtsbewegung, nicht mehr an den Benzintank stößt. Mehr als 5 mm konnte ich den Benzintank nicht anheben da sonst der Benzintank nicht mehr unter die Verkleidung im “ Kofferraum “ gepasst hätte. Mir fiel auf dass der Benzintank bei der Konstruktion von diesem wahrscheinlich zu hoch angefertigt wurde. Der Benzintank wurde von HKT einfach schräg, zum Heckkasten hin, eingebaut. Was nicht richtig passt wird bei HKT einfach irgendwie passend gemacht und trotzdem eingebaut.

Der Benzintank ist geschweißt und nun auch wieder dicht. Ich habe diesen mit Wasser gefüllt und im gefüllten Zustand 2 Tage stehen gelassen um wirklich sicher zu sein dass der Tank endlich dicht ist. Aber ich überlege ernsthaft, den Benzintank, im nächsten Winter umzubauen.

02. MAI 2020

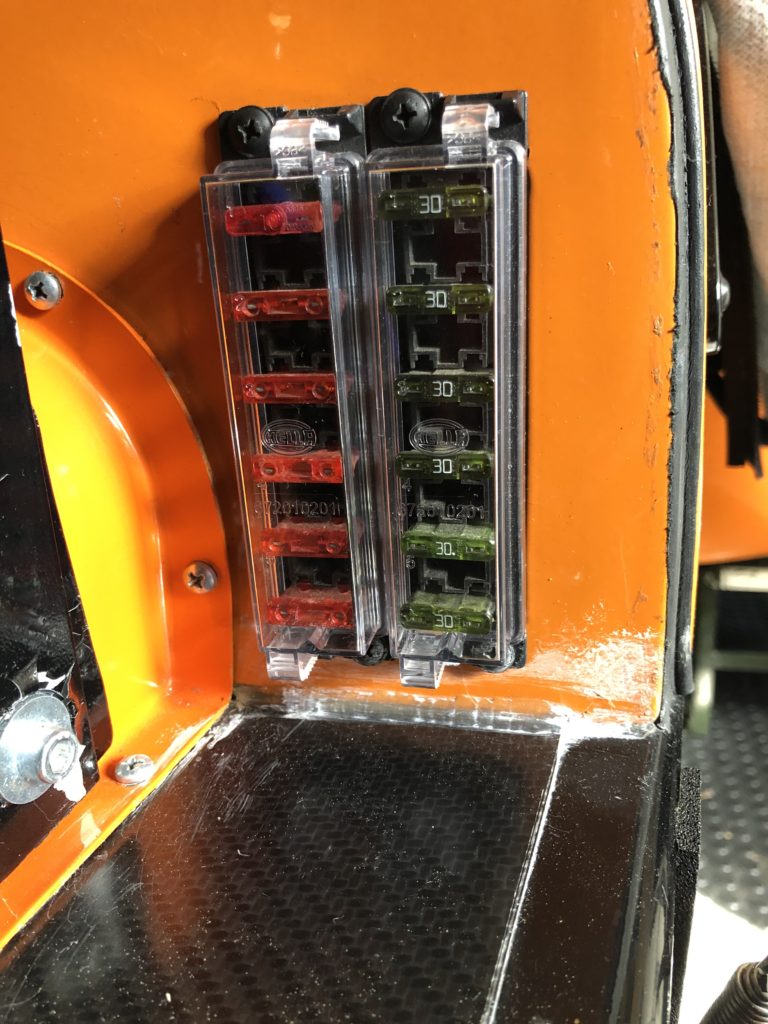

Endlich, ich habe wieder 2 Abdeckungen für meine Sicherungskästen. Ein netter HKT Treter aus Aachen, Hubert K, hat mir diese zugesandt. Vielen Dank Hubert.

Die weißen Flecken, neben den Sicherungskästen, sind Politurreste die ich nicht sorgfältig wegpoliert habe.

01. MAI 2020

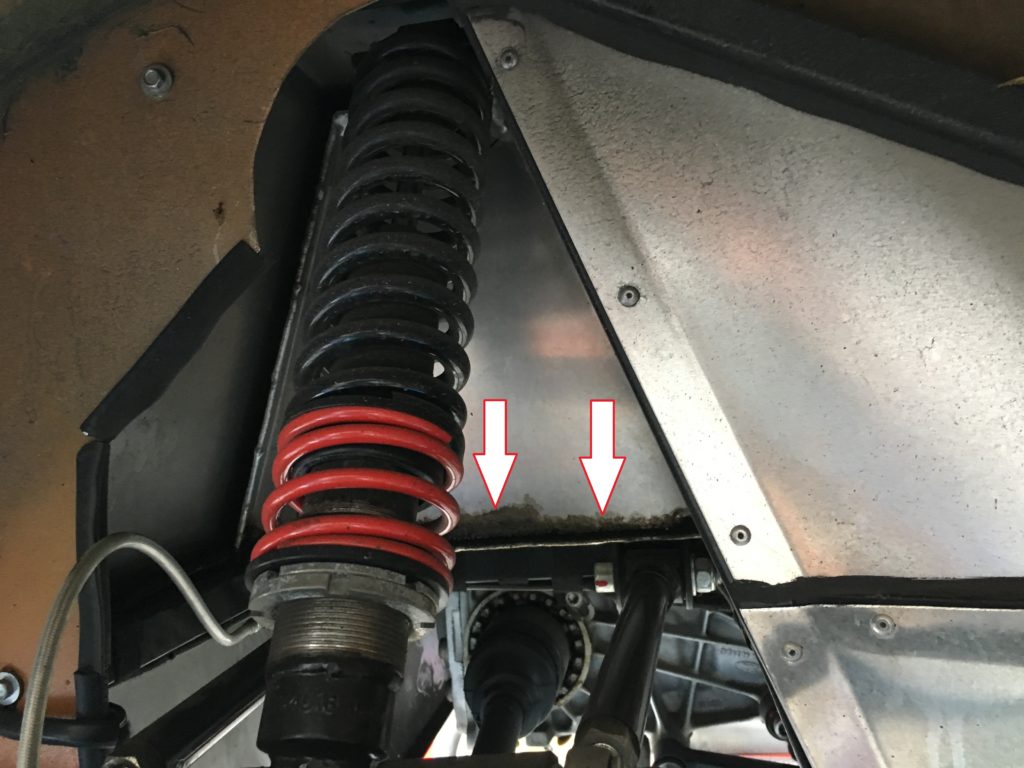

Mein Verdacht hat sich leider bestätigt…………..Mein Benzintank ist noch an einer anderen Stelle undicht! Der Benzintank liegt genau auf dem U-Bügel der Aufhängung . Die Buchse der Aufhängung, siehe Pfeil, steht jedoch ein paar Millimeter höher als der U-Bügel. Da sich die Aufhängung beim Fahren jedoch nach oben und nach unten bewegt wurde der Benzintank an der Stelle, siehe Pfeil, durch die erhöhte Buchse oder Buchsenaufnahme an der Schweißnaht vom Benzintank ein wenig eingedrückt. Außerdem wurde der Benzintank von HKT zu hoch angefertigt und einfach schräg, in der Längsrichtung zum Heckkasten hin,eingebaut. Dabei drückt das Gewicht des voll getankten Benzintankes auf die rechte hintere Schweissnaht weil sich der Tank, bedingt durch das Gewicht in der Längsachse durchbiegt. Dabei wurde die dünne Schweißnaht an der Kante vom Benzintank beschädigt. Beim Ausbau des Benzintankes fiel mir das jedoch nicht auf, ich habe auch ehrlich gesagt nicht darauf geachtet, da ich nur den Entlüftungsstutzen für die Entlüftungsleitung am Einfüllrohr vom Benzintank auf dem Radar hatte. Ich habe zufällig ein Foto vom Austausch der Stoßdämpfer, Oktober 2018, gefunden. Auf diesem Foto ist das Leck im Benzintank genau an dieser Stelle bereits zu sehen. Siehe Foto ganz unten.

01. MAI 2020

Der Überrollbügel musste noch einmal abgebaut werden da ich verschiedene ästhetische Umänderungen vornehmen musste. Das Entlüftungsrohr ist nun fertig verlegt und mündet neben dem Differential. Ich denke so gibt es keine Probleme mehr mit der Entlüftung des Benzintankes.

30. APRIL 2020

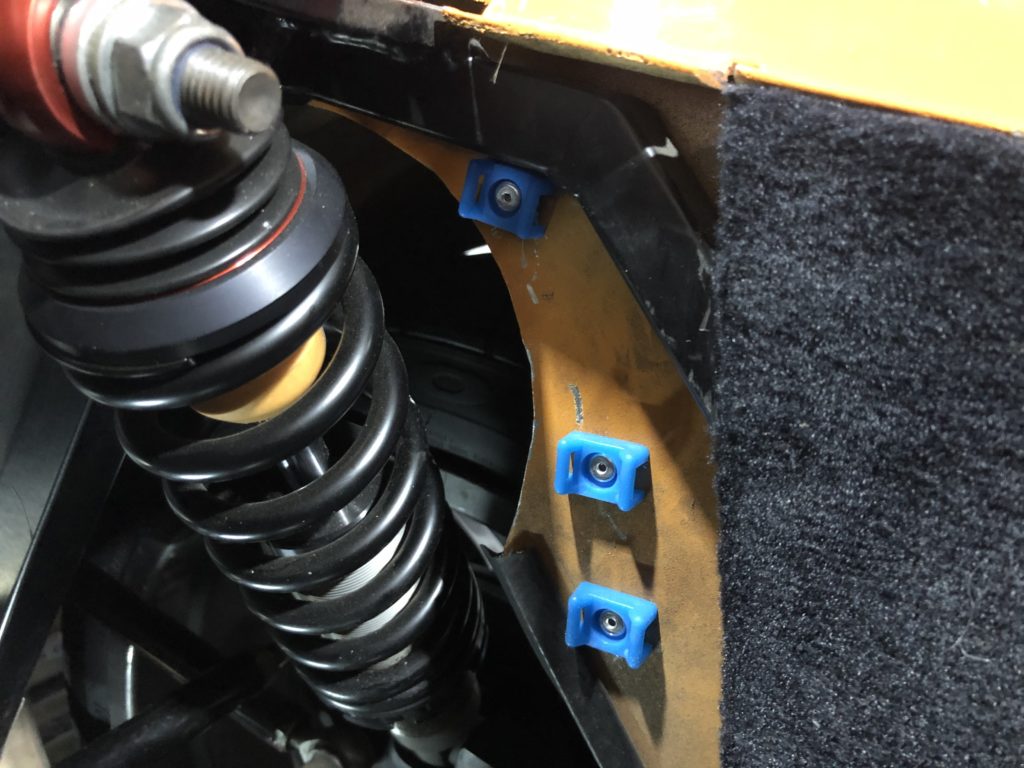

Das Entlüftungsrohr verläuft durch den Überrollbügel von der linken Seite auf die rechte Seite und mündet unterhalb des Benzintankes in der Nähe vom Differential. Auf der rechten Seite habe ich 3 Halter befestigt um den Entlüftungsschlauch sauber zu halten. Oberhalb der Benzintankverkleidung habe ich auf jeder Seite jeweils 1 Verbinder eingebaut, damit ich den Überrollbügel jederzeit abbauen kann. Der Entlüftungsschlauch ist nun bis unter den Benzintank verlegt und endet neben dem Differential.

29. APRIL 2020

Nach einer fast schlaflosen Nacht……….Ich habe die Benzintankentlüftung nun doch wieder komplett umgeändert und so einfach wie möglich gehalten. Ich habe den Bremsflüssigkeitsbehälter, der den austretenden Sprit auffangen sollte, ausgebaut. Das war mir alles zu aufwendig und kompliziert. Wenn ich etwas einbaue, muss ich es auch spüren. Und die Variante die ich gestern eingebaut habe, habe ich nicht gespürt, ich hatte sogar den Eindruck etwas falsches einzubauen. Also alles wieder ausbauen und neu anfangen.

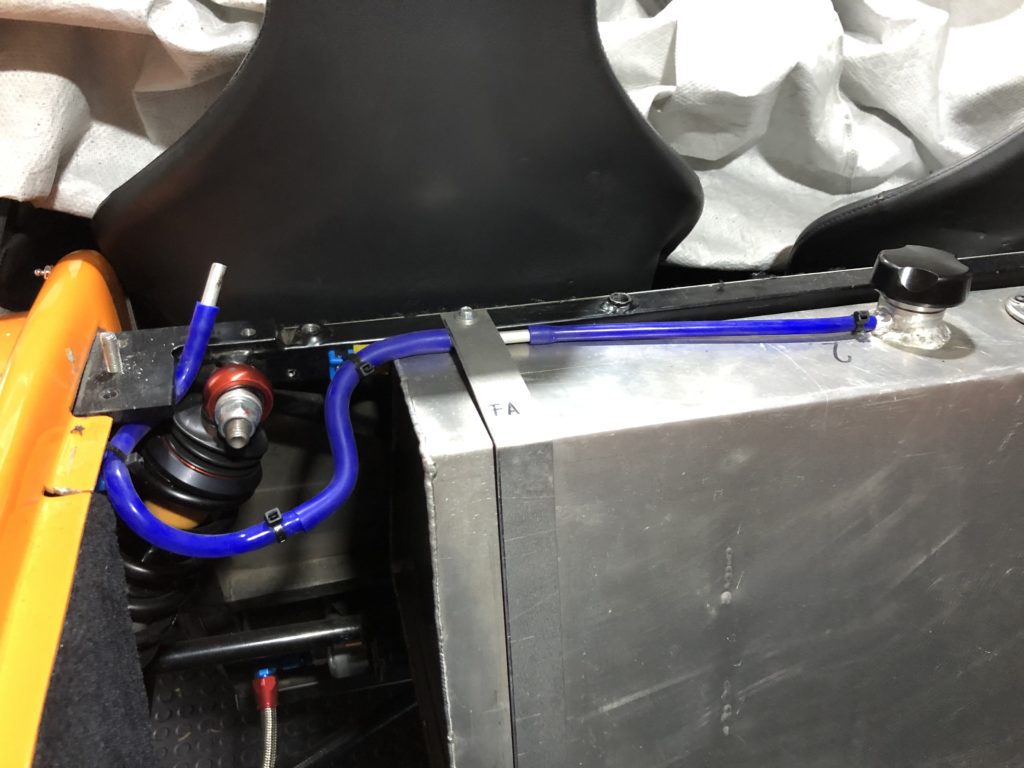

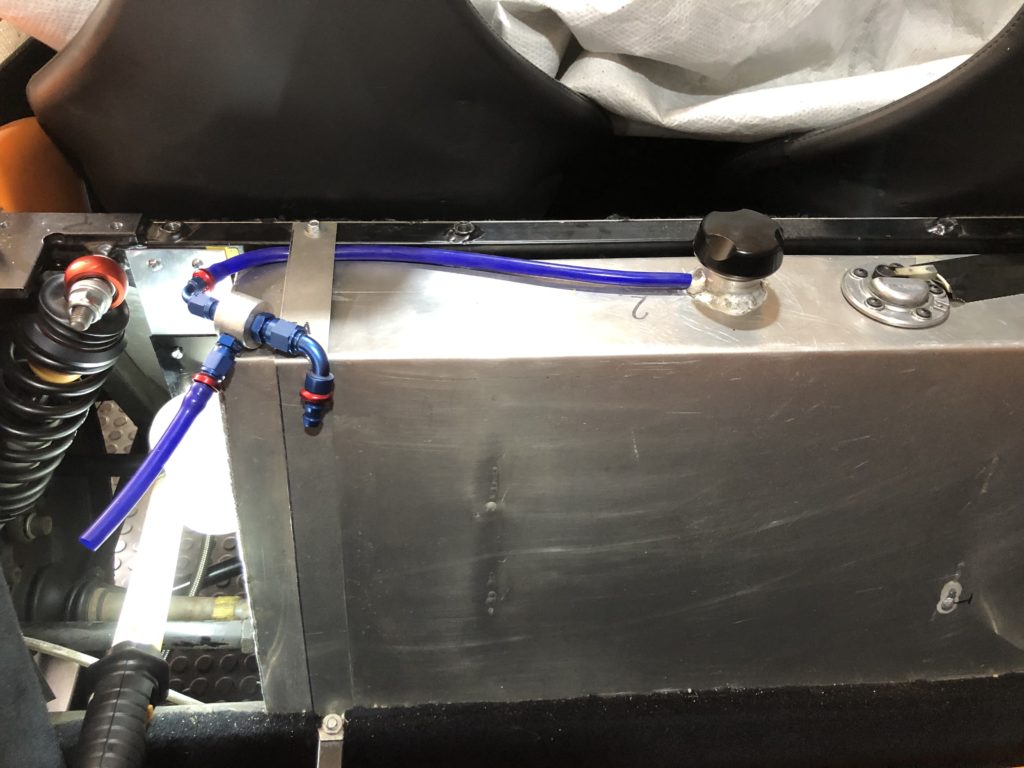

Ich habe ein dünnes Aluminiumrohr, welches unter dem Benzintankhalter verläuft, so zurecht gebogen dass es genau beim linken Stoßdämpfer ankommt. An dieses Aluminiumrohr wurde ein Samcoschlauch geklemmt, der die Verbindung der eigentlichen Entlüftungsleitung, die durch den Überrollbügel verläuft, herstellt. Das Ganze wurde ohne Be / Entlüftungsventil aufgebaut, was nicht da ist kann auch nicht kaputt gehen oder Probleme bereiten. Diese Variante ist die einfachste und die technische beste Möglichkeit eine funktionierende Entlüftungsleitung vom Benzintank herzustellen. Morgen wird der Überrollbügel wieder montiert. Dann kann die Entlüftungsleitung unterhalb des Benzintankes in der Nähe des Differentials definitiv verlegt werden.

28. APRIL 2020

Der Benzintank ist heute, nachdem dieser zum 2. Mal geschweißt wurde, wieder eingebaut worden. Nun ist alles dicht und ich konnte mit der Entlüftung des Benzintankes beginnen. Das Problem ist, wie bekomme ich eine gute Entlüftung des Benzintankes hin und wo soll das Benzin hin, welches durch die Entlüftungsleitung am Einfüllstutzen, in die Entlüftungsleitung entweicht? Das Problem ist, wenn sich zuviel Benzin in der Entlüftungsleitung sammelt, dass der Benzintank nicht ausreichend mit Luft versorgt wird. Ich habe mir sehr viel Gedanken gemacht wie ich die Entlüftung umsetzen kann. Was ich nicht möchte ist:

- dass sich das austretende Benzin, wie es in der Vergangenheit war, über die kleine Entlüftungsleitung auf dem Tankboden und in der Umgebung verteilt.

- dass sich der Benzingeruch beim Fahren nicht mehr im Innern des HKT bemerkbar macht und dass einem nicht mehr permanent der Benzingeruch im Innern des HKT um die Nase weht.

Von Sven kam die Idee den Entlüftungsschlauch komplett durch den Überrollbügel von links nach rechts zu verlegen um diesen beim rechten Hinterrad ins Freie münden zu lassen. Die Idee gefiel mir und war auch technisch gesehen die beste Lösung, dieses habe ich auch so umgesetzt. Aber ich wollte das überschüssige Benzin, welches beim Schwappen des Benzins im randvollen Tank über die Entlüftungsleitung entweicht, aus der Entlüftungsleitung verbannt haben. Das geht nur mit einem T-Verteiler und einem kleinen Auffanggefäß, einem Bremsflüssigkeitsbehälter. Ich habe es nun mal so umgesetzt, ob es die definitive Lösung ist kann ich noch nicht sagen.

23. APRIL 2020

Ich habe heute Abend den Tank randvoll gefüllt um sicher zu stellen dass meine Schweißnaht um die Entlüftungsleitung dicht ist. Das Resultat sehen wir morgen.

22. APRIL 2020

Ich hatte den Benzintank, da wo ich das Leck vermutete, sorgfältig gereinigt und über Nacht so stehen gelassen. Ich wollte sicher sein wo genau das Benzin austritt. Aber gestern war, an der Stelle wo ich das Leck vermutete, alles trocken. Sven, schrieb mir, ich sollte doch bitte die Entlüftung vom Benzintank überprüfen. Der Überrollbügel, die Befestigungsösen der Sicherheitsgurte, die Uniballgelenke des Verdecks und die Innenverkleidung des “ Kofferraums “ wurden entfernt. Die Innenverkleidung lässt sich, wenn alles entfernt ist, leicht nach oben herausziehen. Der Benzintank ist nun frei zugänglich. Und siehe da, es gab zwei Probleme:

- Ein Leck befand sich an der Schweißnaht der Entlüftungsleitung, am Einfüllstutzen vom Benzintank. Aber das Leck befindet sich unter der Entlüftungsleitung, also zwischen dem Deckel des Benzintanks und dem Entlüftungsrohr. Das konnte ich deutlich an Hand der “ Laufspuren “ des ausgelaufenen Benzins auf dem Deckel vom Benzintank erkennen.

- Ich habe die dumme Angewohnheit, beim Tanken, den Tank bis oben in den Einfüllstutzen zu füllen. Das heißt in dem Fall bis über die Entlüftungsöffnung, die sich am Einfüllstutzen befindet. Also lief das Benzin durch die Entlüftungsöffnung in die Entlüftungsleitung. Diese mündete jedoch beim linken hinteren Stoßdämpfer, auf fast gleicher Höhe wie die Entlüftungsöffnung im Benzintank, ins Freie. Die Entlüftungsleitung, also dieses kleine Röhrchen welches sich am Einfüllstutzen befindet und dort angeschweißt wurde, ist eine 7 cm lange CuNiFe Bremsleitung !

Um die Schweißnaht um die Entlüftungsleitung am Einfüllstutzen zu schweißen, muss der Benzintank ausgebaut werden. Also den Benzintank entleeren, ausbauen, mit Wasser auffüllen damit die Gase entweichen können. Anschließend den Tank ausspülen, das geht recht einfach und zügig da 4 Öffnungen am Benzintank vorhanden sind. Nach einiger Zeit, ich habe den Tank fast 2 Stunden sich “ durchlüften “ gelassen, konnte ich die Entlüftungsleitung schweißen. Da das Leck unterhalb der Entlüftungsleitung war, ist es nicht leicht gewesen dieses zu schweißen. Die Schweißnaht ist nicht schön geworden, aber hoffentlich dicht. Diese Leitung soll als Entlüftungsleitung dienen und nicht als Überlauf. Es wäre auch intelligenter, ich würde beim Tanken den Benzintank nicht randvoll, bis in den Einfüllstutzen, auftanken. Ich habe vom guten sonnigen warmen Wetter profitiert und den Benzintank im Außenbereich trocknen gelassen. Anschließend habe ich den Tank noch mit dem Heissluftfön ausgeblasen um wirklich sicher zu stellen dass keine Wassertropfen mehr im Tank vorhanden sind. Der Benzintank ist nun wieder, nach einem Arbeitsreichen Tag eingebaut und mit Benzin gefüllt. Danke an Sven für seine wertvollen Infos.

20. APRIL 2020

Ich hatte mal geschrieben dass vorne im Motorraum eine Leitung mit einem kleineren Querschnitt, als die beiden Benzinleitungen, ankommt. Ich wollte der Sache auf den Grund gehen und fand das! So wie es aussieht, ist mein Benzintank auf der rechten Seite, unten an der Schweißnaht, undicht. Es tropft nicht, aber die Schweißnaht schwitzt und es riecht ein wenig nach Benzin. Und noch schlimmer, ich weiß es nun und kann so nicht fahren da ich bei undichten Benzinanlagen ein mulmiges Gefühl habe. Also bleibt mir nichts anderes übrig als den Benzintank komplett auszubauen und zu schweißen.

19. APRIL 2020

Wenn ich schon nicht mit dem HKT weit fahren darf, habe ich genügend Zeit über weitere Projekte nachzudenken. Ich denke über meine Öltemperatur und über meinen, an einer nicht optimalen Stelle, eingebauten Ölkühler nach. Der Ölkühler ist hinter dem Motorkühler und dem NT – Kühler des Wasserladeluftkühlers, WLLK, eingebaut. Der Ölkühler bekommt an sich nur warme Luft, die durch diese beiden Kühler strömt, zugeführt. Das ist nicht optimal. Aber den Ölkühler dort und jetzt auszubauen ist nicht so einfach.

10. APRIL 2020

Ich habe heute begonnen, aus Langeweile weil ich nicht fahren kann, den HKT so langsam auf die erste Ausfahrt vorzubereiten. Es gibt noch einige Dinge die ich gerne ändern möchte und so habe ich heute begonnen die alten Schaumstoffstreifen gegen neue zu tauschen. Es gibt wahrscheinlich nichts schlimmeres als alte Schaumstoffstreifen zu entfernen.

2. APRIL 2020

Die alte Ansaugbrücke die im HKT eingebaut war und nun der neuen Ansaugbrücke weichen musste, wurde bearbeitet und neu lackiert. Ich werde die Ansaugbrücke auch mit neuen Einspritzdüsen – Adaptern bestücken. Wenn sich herausstellen sollte dass mit der neuen Ansaugbrücke etwas nicht so klappt, wie ich mir das vorstelle, dann habe ich wenigstens die Möglichkeit die alte Ansaugbrücke wieder einzubauen. Der Umbau wäre dann, Dank den Vorbereitungen, in kürzester Zeit erledigt.

17. MÄRZ 2020

Gaspedal und kein Ende. Das Gaspedal hatte so viel Spiel dass der Gaszug in der Führungshülse auf Grund der Reibung klemmte. Abgerissene Drahtseilfäden im Gasseilzug waren die Folge.

Das Gaspedal wurde komplett ausgebaut, neue Führungshülsen für den Gaszug zu führen und das Spiel im Gaspedal im Bereich der Achse wurde beseitigt. Neu eingefettet lässt sich das Gaspedal nun einwandfrei bewegen.

Mehr Infos unter dem Menüpunkt: “ HKT Ansaugbrücke „.

29. NOVEMBER 2019

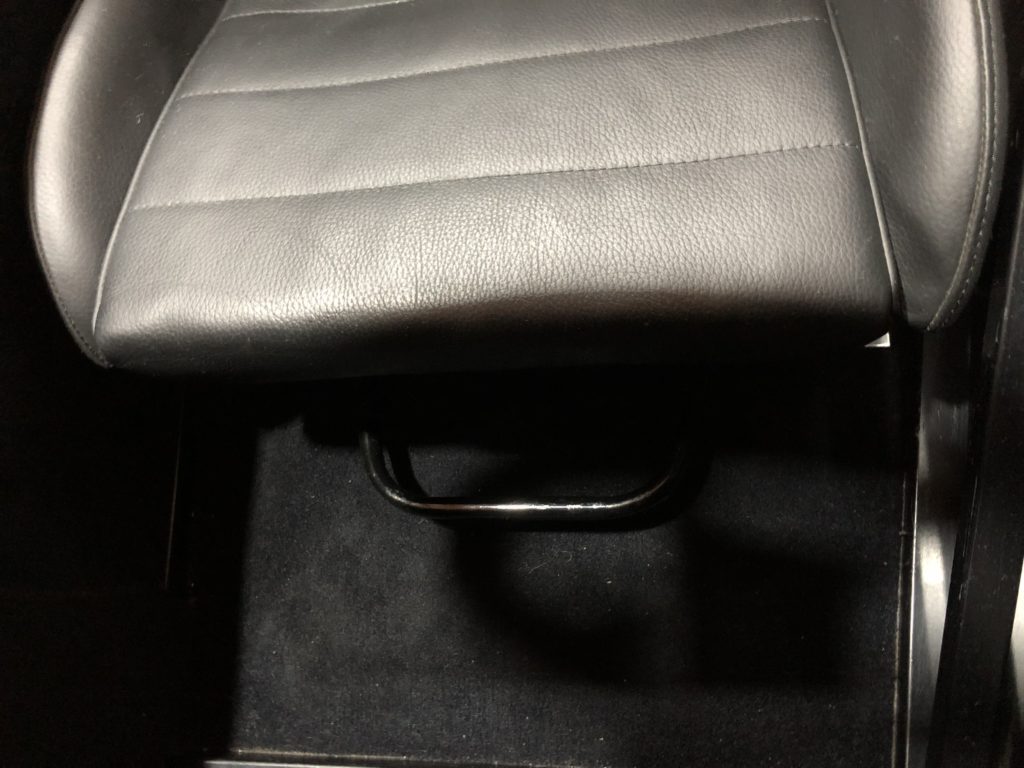

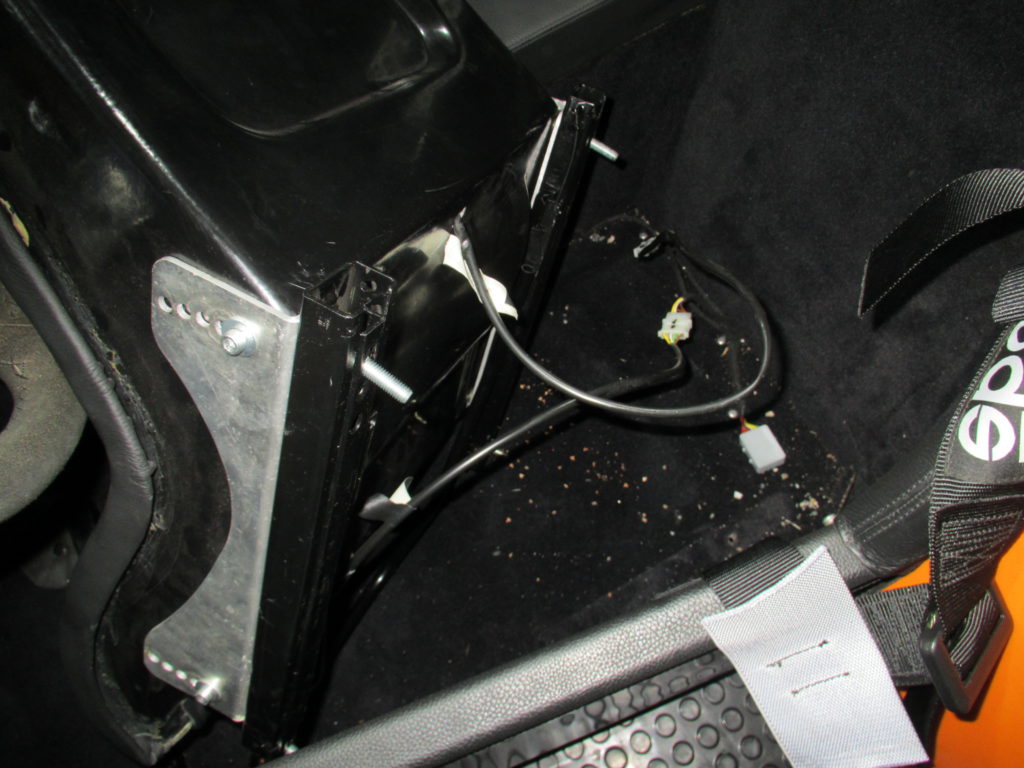

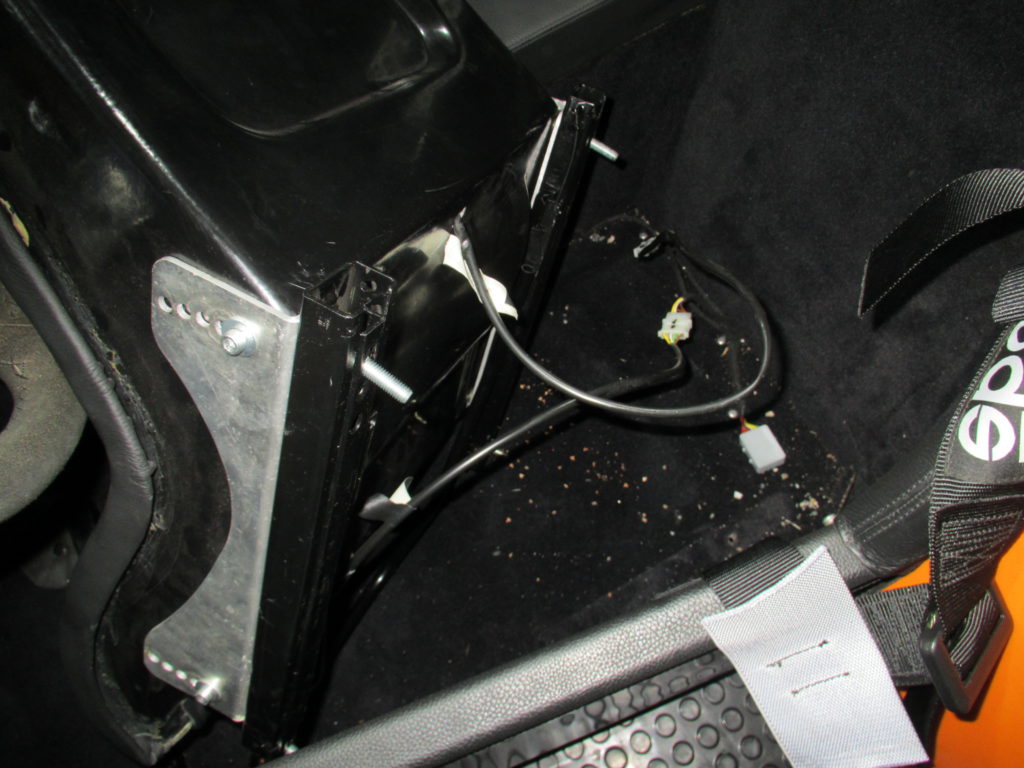

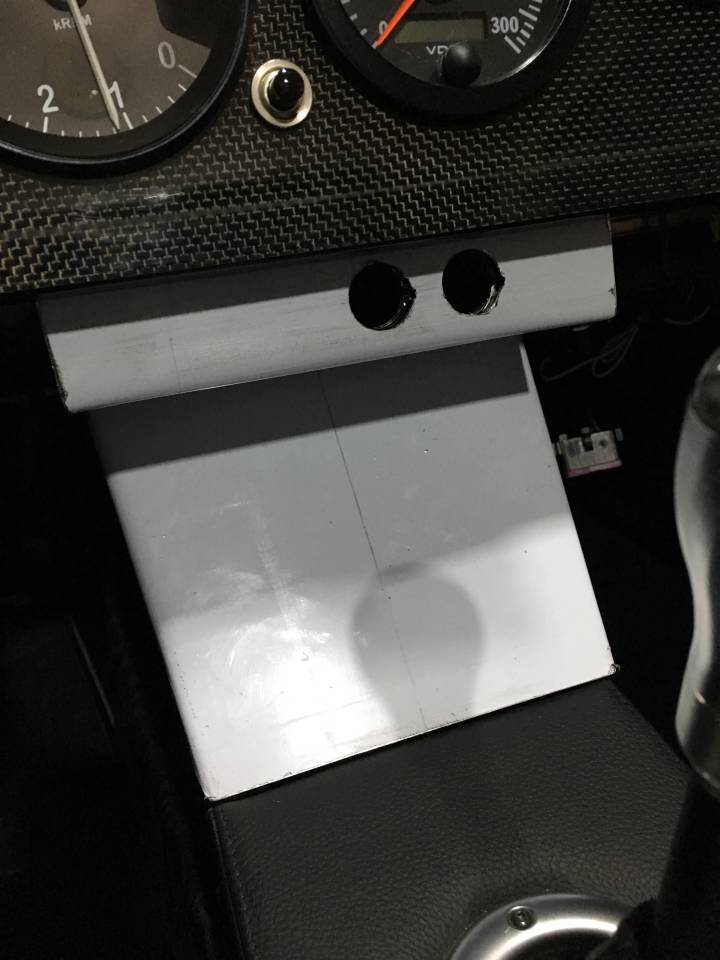

Die Konsole ist komplett ausgebaut worden und die elektrische Verkabelung wurde fertiggestellt. Die 8 Zuleitungskabel für die elektrische Sitzheizung wurden ( mussten ) verlängert werden. Da es nur Steuerkabel und keine Leistungsführenden Kabel sind, konnte ich den Querschnitt des Kabels sehr dünn ausführen. Auf den Fotos erkennt man die fertige Abdeckung für den Mitteltunnel mit den 4 Schaltern für:

- 1 Schalter für manuelles Zuschalten des Kühlerlüfters

- 1 Schalter für die elektrischen Wasserpumpen des Wasserladeluftkühlers, EWP 80 und Pierburg

- 2 Schalter für die Sitzheizung links und rechts.

Der grössere Ausschnitt in der neuen Abdeckung, siehe Foto unten, ist für das Wasserrohr welches die Heizung einspeist. Das Wasserrohr wurde vor der Abdeckung der Heizung verlegt. Der Ausschnitt für dieses Wasserrohr war aber auch in der alten, original eingebauten, Konsole von HKT vorhanden.

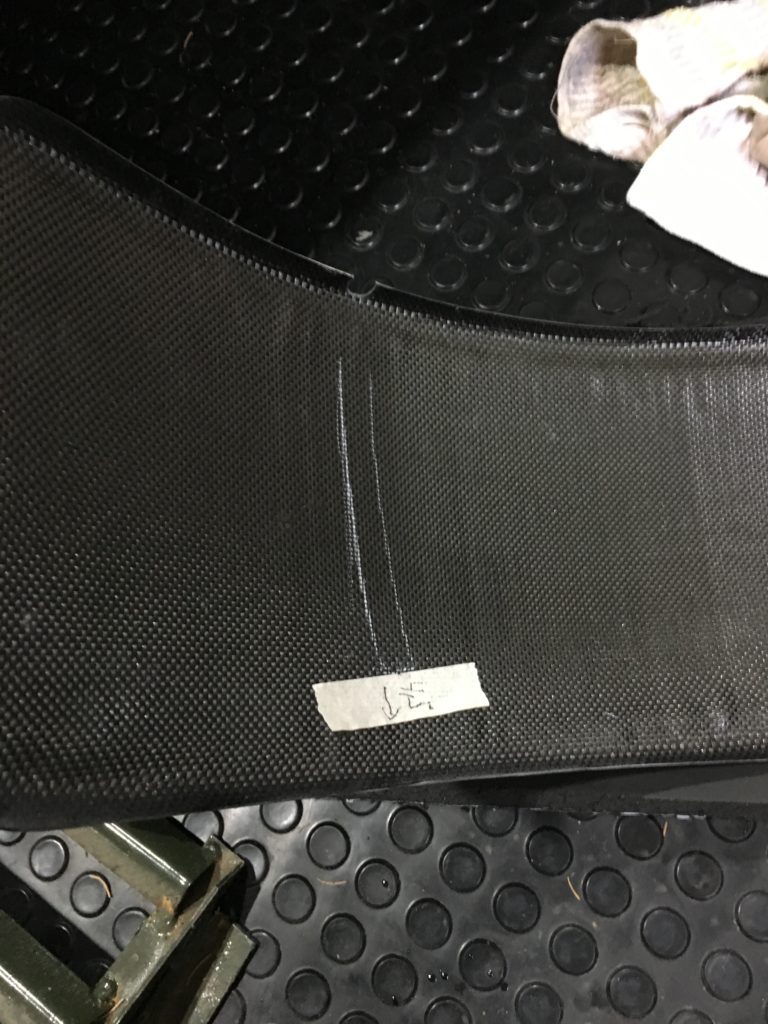

Das grösste Problem war ein Kunstleder zu finden welches die gleiche Oberflächenstruktur hat wie das original verbaute Kunstleder. Aber ich habe genau das gleiche Kunstleder bei einem Großhändler in D gefunden und habe mir gleich 2 m2 bestellt.

28. NOVEMBER 2019

Der erste Teil der neuen Abdeckung ist fertig. Es fehlen noch die komplette Verkabelung und der Einbau.

27. NOVEMBER 2019

Gestern habe ich die Mittelkonsole wieder ausgebaut und ich werde die original verbaute “ HKT – Lösung “ wieder einbauen. Ich benötige keine Anzeige für die Ansauglufttemperatur oder die Abgastemperatur. Beim Abstimmen des Motors oder im Rennbetrieb ist eine Messung der Abgastemperatur vielleicht notwendig, aber für mich als “ Normalfahrer “ benötige ich die permanente angezeigte Abgastemperatur nicht. Also fliegt die komplette Konsole raus und es wird eine umgeänderte Form der HKT-Lösung werden. Es war ein Fehlkauf, ich hätte beide Anzeigen nicht gebraucht.

24. SEPTEMBER 2019

Der Fahrersitz ist fertig eingebaut. Die Sitzposition ist deutlich verändert worden. Der Fahrersitz lässt sich Dank der beiden Sitzschienen 15 cm hin und her schieben. So kann ich meine beste Sitzposition leicht einstellen. Der Neigungswinkel des Fahrersitzes wurde vorne sehr leicht angehoben und dadurch wird mein lädierter Rücken und linkes Bein deutlich entlastet. Durch die veränderte Sitzposition wird mein Rücken zwar nicht geheilt, aber vielleicht bringt es die ersehnte Entlastung. Ich wäre schon mehr als zufrieden wenn ich 50 km an einem Stück ohne Schmerzen fahren könnte. Mal sehen was die ersten Fahrversuche bringen.

23. SEPTEMBER 2019

Ich hatte ständig höllische Schmerzen im linken Bein und im linken Fuß. Beim Cruisen, da man beim Cruisen nicht ständig kuppelt, wusste ich nicht wohin mit dem linken Fuß. Den linken Fuß ständig auf dem Kupplungspedal zu lassen ist keine Option da man dadurch das Spiel im Ausrücklager heraus nimmt. Aber ich hatte auch den Eindruck ständig schief und schräg im HKT zu sitzen. Bedingt durch mein Rückenleiden wurde diese Sache noch verschlimmert.

Also machte ich mich heute auf Ursachensuche und wurde fündig.

Aber der Reihe nach:

Im Bodenblech befinden sich nur 4 x 8mm Bohrungen, und nur diese 4 x 8mm Bohrungen, die für die Aufnahme der 4 Befestigungsschrauben der Sitzschienen gedacht sind. Es sind nur diese 4 x 8mm Bohrungen im Bodenblech und diese wurden bei der Montage der Sitze irgendwie falsch ausgemessen.

Ich habe die Sitzposition des Fahrersitzes genau kontrolliert da ich wie bereits geschrieben immer den Eindruck hatte ich würde schief und schräg im HKT sitzen. Von vorne betrachtet, also durch die Windschutzscheibe gesehen, stand der Sitz leicht schräg und schief. Also nahm ich eine Leiter und blickte von oben auf das Interieur des HKT. Erst durch diese veränderte Blicksituation konnte ich erkennen dass der Sitz schräg eingebaut war. Der Sitz war im hinteren Teil, also bei der Rückenlehne, um 1,5 cm aus der Mitte hin versetzt und lag fest am Tunnel an.

Der obere Teil der Sitzschiene lag, bedingt durch die schiefe Einbauposition, auf dem Längsrohr des Kardantunnels auf und lag fest an der Gurtbefestigungsöse an. Dadurch war der Sitz auf der rechten Seite, also die Seite die sich am Kardantunnel befindet, +/- 1,5 cm höher als das Bodenblech!! Aus dem Grund wurde dort auch eine 40mm lange M8 Schraube benutzt um den Sitz zu begestigen. Die anderen 3 Befestigungsschrauben hatten eine Länge von M8 x 20mm. Da es nur diese 4 Bohrungen im Bodenblech gibt, kann der Fahrersitz gar nicht anders eingebaut worden sein. Es ist nur diese eine Einbaumöglichkeit möglich! Mit oder ohne Sitzschiene, da ändert sich nichts an der Befestigung des Sitzes!

Einbau des Fahrersitzes:

Der Sitz wurde für die Aufnahme der Sitzschienen vorbereitet. Ich musste 4 Stück neue 8 mm Bohrungen für die Aufnahme der Sitzschienen im Bodenblech anfertigen. Ich habe mir Tesa – Klebeband auf den Teppich geklebt und die Mitte des Bodenblechs angezeichnet. Anschließend wurden alle Masse der Sitzschienen auf das Tesaband eingezeichnet. Die hinteren Bohrungen des Fahrersitzes wanderten 1,5 cm weiter nach links. Da der Sitz im vorderen Bereich etwas breiter ist als bei der Rückenlehne sind die Abstände zum Kardantunnel und Seitenblech viel geringer. Aber trotzdem musste ich die Bohrungen für die vorderen Befestigungspunke des Fahrersitzes um 10 mm versetzen. Die Einbauposition des Sitzes ist jetzt so angefertigt worden dass sich die Rückenlehne des Fahrersitzes absolut parallel zum Lenkrad befindet. Das war sehr wichtig für mich. Mit einer selbst angefertigten “ Schablone „, es waren ein paar Latten die an der Rückenlehne des Sitzes und am Lenkrad befestigt waren, konnte der Sitz genau ausgerichtet werden. Der Fahrersitz ist nun, nach bestimmt mehr als 200 Mal einbauen und ausbauen, fertig eingebaut. Ich kann den Sitz nun fast 15 cm nach vorne und hinten bewegen. Dadurch verändert sich der Winkel der Beine erheblich und ich hoffe nun dass dadurch der “ Zug “ auf meinem linken Bein und Fuß deutlich abnimmt und die Schmerzen geringer werden. Das Probesitzen verlief äußerst positiv und ich bin ganz zuversichtlich.

Aber ich bin über mich selbst mehr als verärgert. Dass mir das nicht früher aufgefallen ist. Da baue ich für viel Geld die Ladeluftkühlung um und so einfache Dinge, die fatale Auswirkungen haben, bleiben unentdeckt. Das ärgert mich besonders.

Morgen wird noch die fertige Einbauhöhe des Fahrersitzes eingestellt und dann sehen wir weiter.

4. JULI 2019

Die neuen Reifen Kumho in der Mischung weich K22 sind montiert worden. Der Luftdruck wurde auf 1,5 bar eingestellt. Nach der ersten Probefahrt kann ich die positiven Eindrücke nur bestätigen. Der HKT klebt förmlich auf der Fahrbahn.

23. JUNI 2019

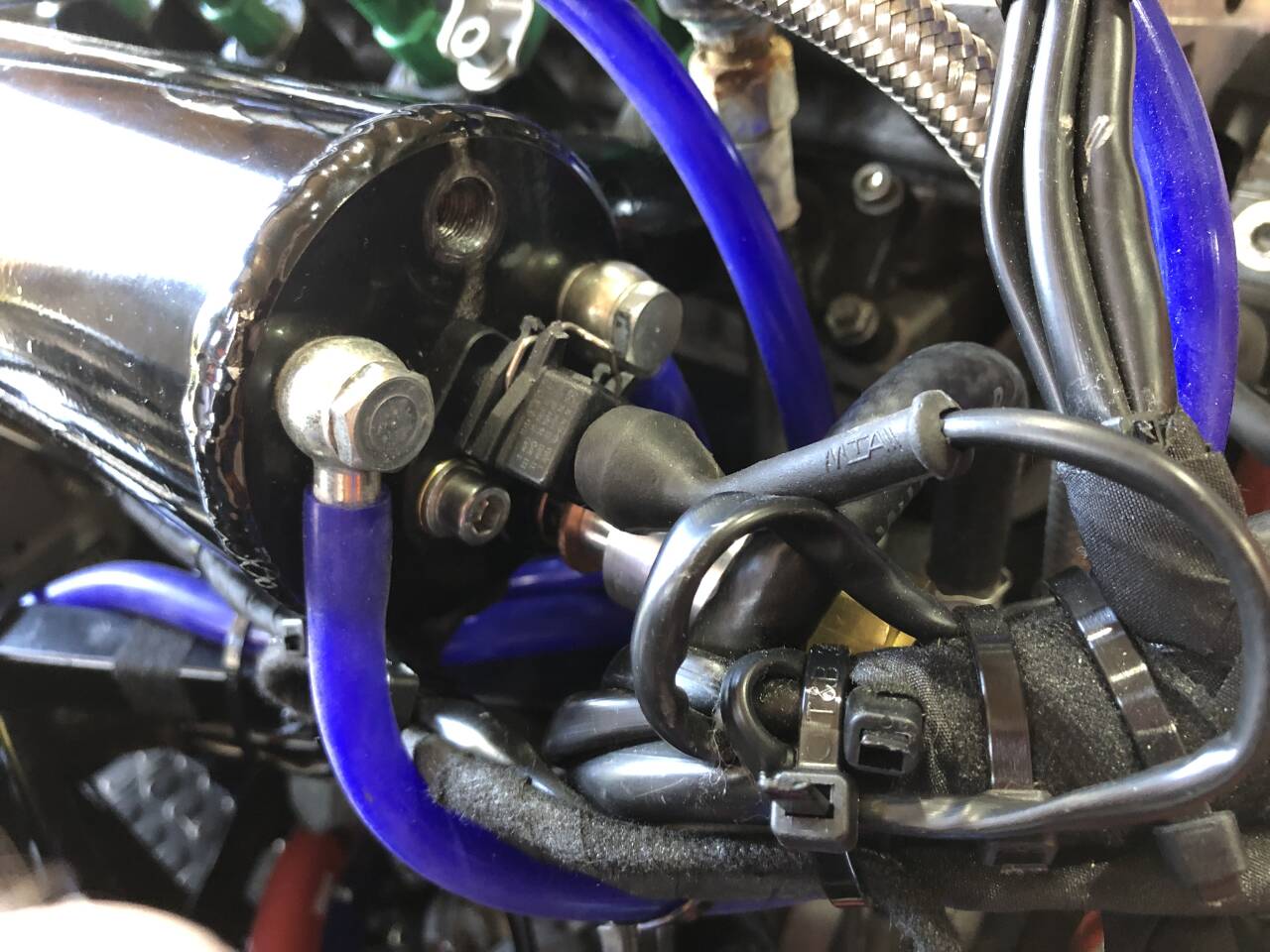

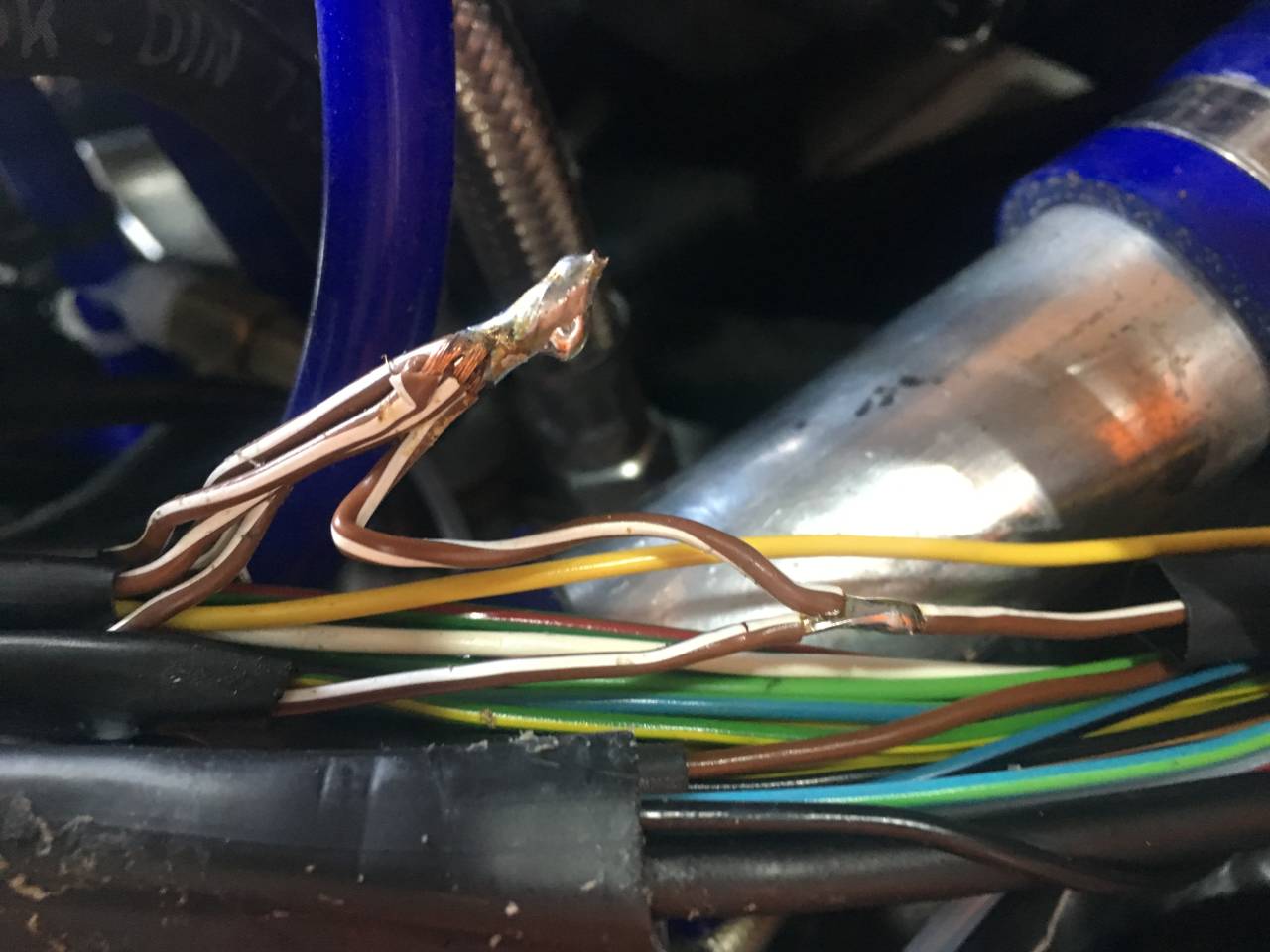

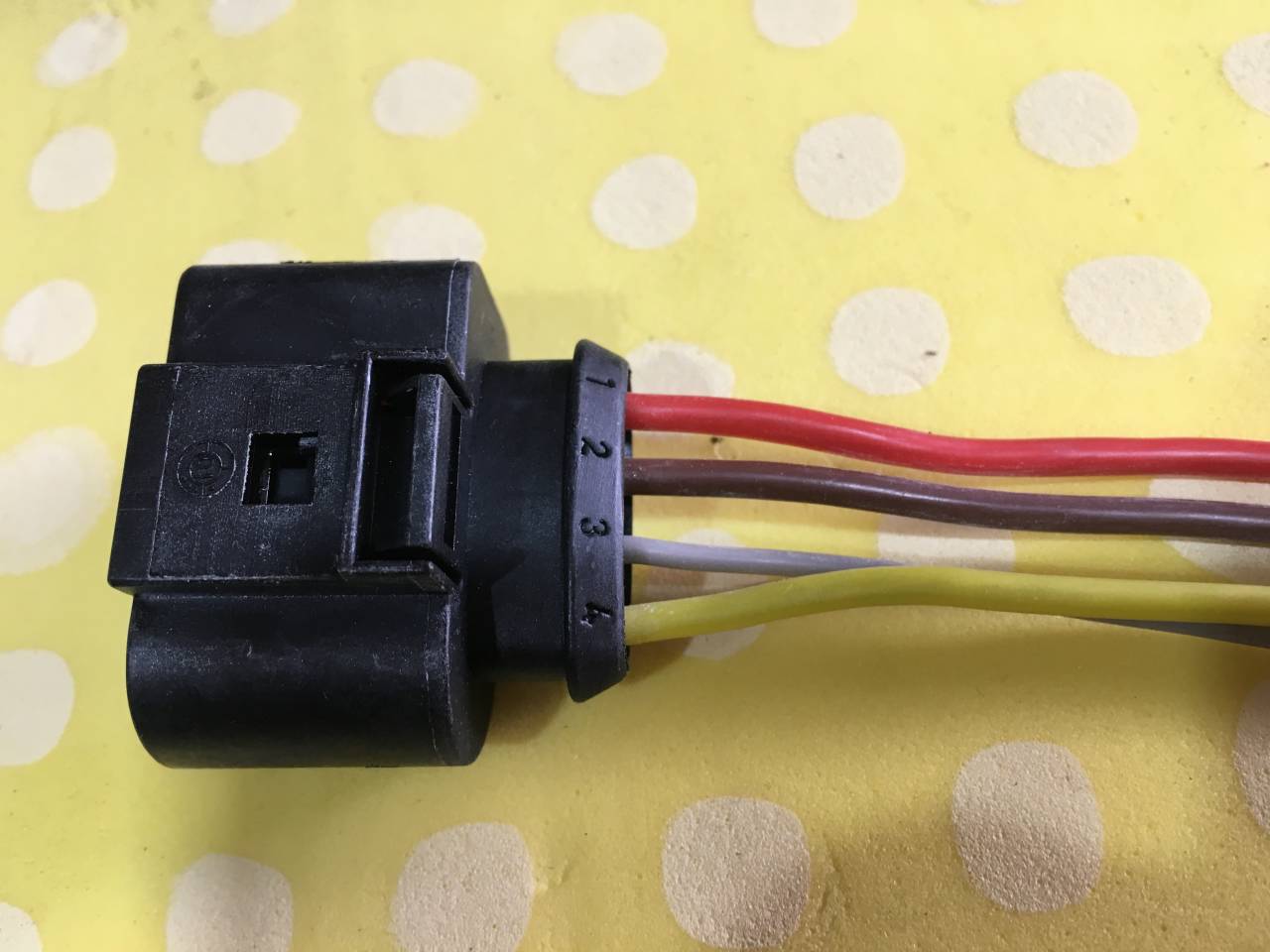

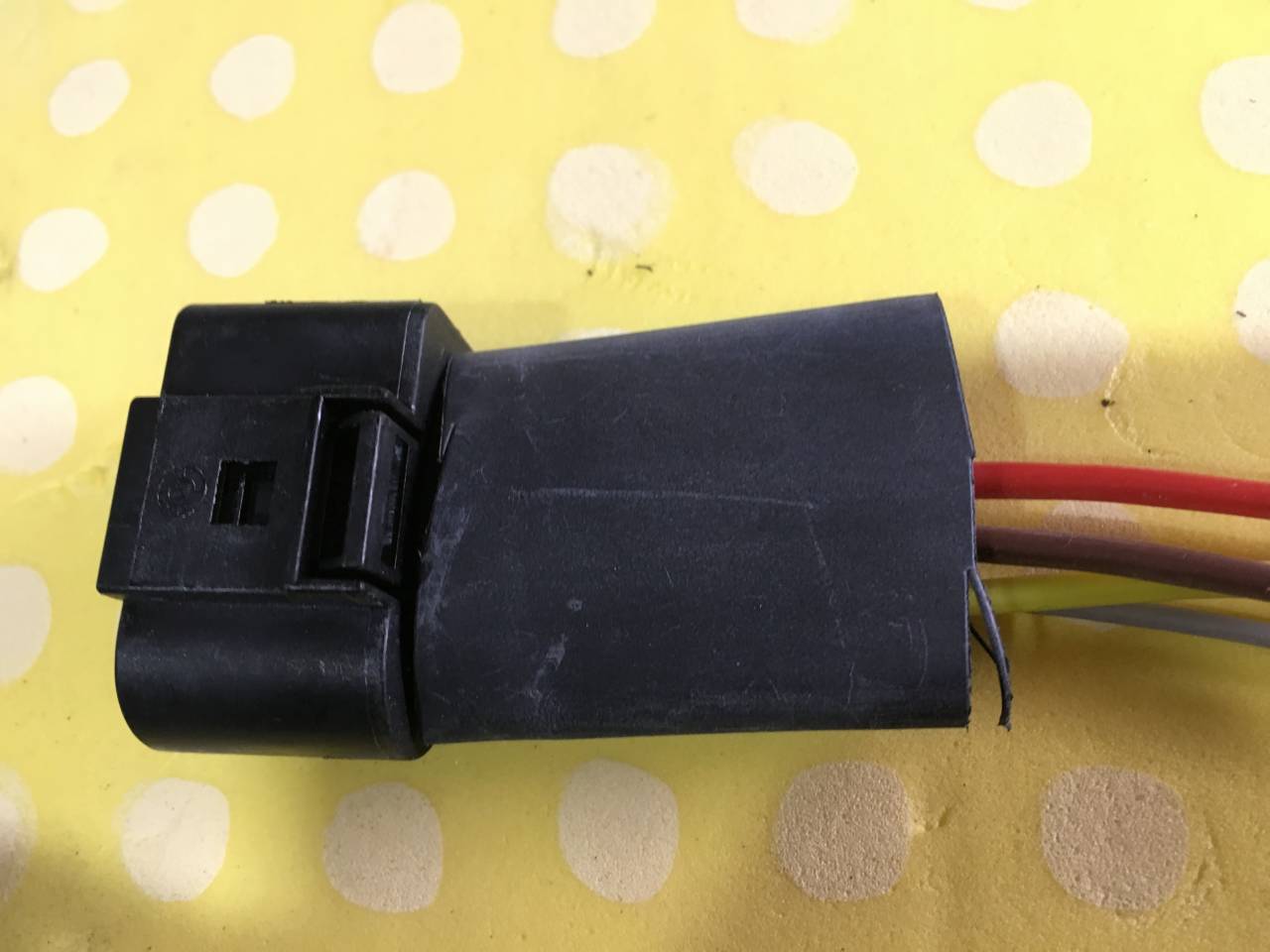

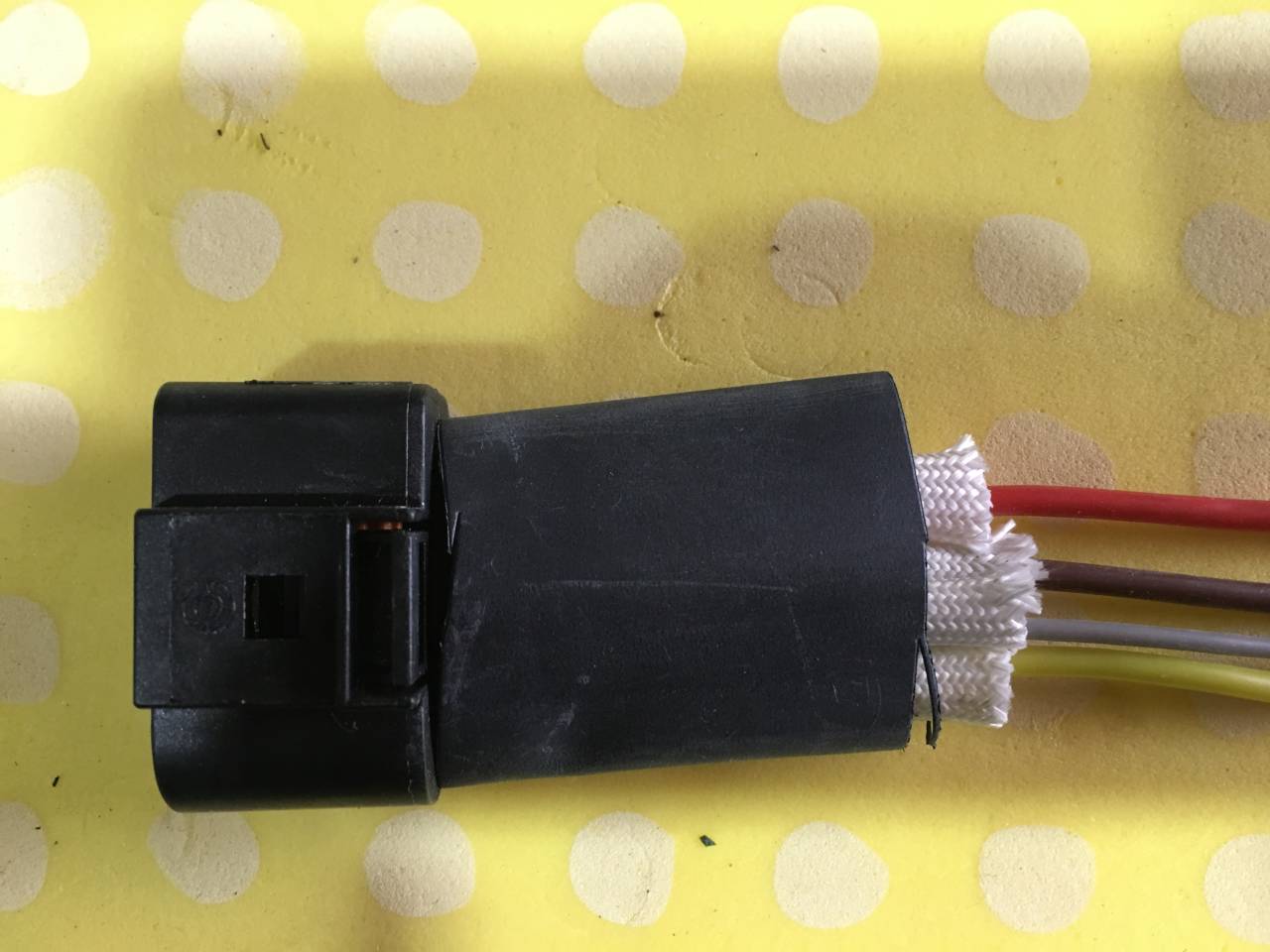

Und wieder habe ich ein Elektrikproblem am HKT. Ich denke oft dass ich die komplette Elektrik erneuert habe, aber immer wieder tauchen Elektrikprobleme dort auf wo ich diese nie vermutet hätte. So jetzt im Stecker der vom STG zur Lambdasonde führt. Schon seit dem Frühjahr beschäftigt mich ein Fehler, < Bank 1 Spannung Heizstromkreis >, im Fehlerspeicher des STG. Ich hatte die Lambdasonde überprüft und es stellte sich heraus dass die Heizung der Lambdasonde defekt war. Also habe ich die Lambdasonde gewechselt und der Fehler war für mich behoben. Okay, ich hätte den Fehlerspeicher nach dem Wechsel der Lambdasonde auslesen können. Gestern habe ich dieses nun nachgeholt und so stellte ich fest dass der Fehler immer noch vorhanden war.

Bei der Überprüfung der Kabel und des Steckers stellte ich einen Kontaktbruch an Pin 3 im Stecker vom STG – Kabelbaum fest. Siehe Fotos unten. Eine Kontaktzunge hat sich nach oben verbogen, die andere ist abgebrochen. Ich habe beide Stecker komplett entfernt und fest miteinander verbunden.

17.JUNI 2019

Die neue Ansaugbrücke liegt in der Werkstatt. Die neuen Einspritzdüsen sind bestellt und werden diese Woche eintreffen. Mehr Details unter dem Menüpunkt: “ HKT Ansaugbrücke „

13. JUNI 2019

Die neue Ansaugbrücke ist angekommen, auch das neue Steuergerät, eine EMU Black, liegt in der Werkstatt für den Umbau bereit. Die neuen Einspritzdüsen von BOSCH Motorsport mit einer Durchflussmenge von 750 ccm sind bestellt und treffen nächste Woche ein. Die Durchflussmenge der Einspritzdüsen rechnet sich wie folgt: Leistung X 1,5 = Durchflussmenge der Einspritzdüsen. Bilder werden im Menüpunkt: “ HKT Ansaugbrücke „ folgen.

10. JUNI 2019

Update zum Schubumluftventil ( SUV ) :

Ich möchte noch ein letztes Mal einige Worte zu den Schubumluftventilen ( SUV ) schreiben.

Ich hatte mir Ende letzter Saison ein FORGE SUV gekauft. Beim Einbau stellte ich folgendes fest:

- Ich hatte den Eindruck dass mir Leistung fehlt

- Der Motor liess sich im warmen Zustand und nur im warmen Zustand fast nicht mehr starten.

Ich stellte fest dass der O – Ring unter dem Deckel des Forge defekt ist und sich am Kolben des FORGE SUV ein Spahn befand der wahrscheinlich manchmal ein Kolbenklemmer im SUV verursachte. Das FORGE wurde über den Garantieanspruch ausgewechselt. Ich baute das neue FORGE ein und stellte keinen Leistungsverlust mehr fest, jedoch ließ sich der Motor im warmen Zustand auch fast nicht mehr starten. So richtig zufrieden konnte ich mit dem FORGE also nicht sein. Wurde jedoch das originale BOSCH Plastik – SUV wieder eingebaut, konnte der warme Motor ganz normal gestartet werden und der Motor lief tadellos. Warum dieser Fehler auftrat, kann ich beim besten Willen nicht sagen. Viele Experten sagten mir dass es fast nicht möglich sei, dass das SUV diesen Fehler verursachen kann, aber bei mir trat dieses Problem immer in Verbindung mit dem FORGE auf. Ich musste sogar einmal, als ich auf einem Parkplatz auf der Autobahn von Euskirchen nach Köln mit dem HKT eine Pause einlegte, das FORGE gegen das BOSCH Plastik – SUV wechseln, damit ich den warmen Motor wieder starten konnte. Das BOSCH SUV ist definitiv das bessere SUV, der einzige Nachteil ist der, dass das BOSCH SUV bei höheren Ladedrücken nicht lange hält.

Reinhard und Sven fahren im HKT ein billiges China SUV, seit Jahren ohne Probleme. Also bestellte ich mir dieses China – Teil und baute es ein. Dieses billige China – SUV funktioniert genau so gut wie das FORGE, jedoch ließ sich zu meiner Überraschung der warme Motor tadellos mit dem eingebauten China – SUV starten. Das war bei dem neuen FORGE nicht der Fall. Dann wurde ich von einem bekannten Audi – Tuner auf das APR R1 SUV aufmerksam gemacht und kaufte mir dieses doch recht teuere SUV. Das ist mit Abstand das beste SUV auf dem Markt. Auf die Eigentschaften des APR R1 SUV möchte ich hier nicht weiter eingehen, das habe ich bereits weiter unten getan. Würde das BOSCH Plastik SUV den hohen Ladedrücken standhalten wäre es definitiv das bessere SUV. Das BOSCH Plastik SUV ist billig und funktioniert bis 1,5 bar Ladedruck tadellos. Bei höheren Ladedrücken ist das APR R1 das bessere SUV!

28. MAI 2019

Es wird Zeit für einen Eintrag zum Thema Schubumluftventil. Ich habe das APR R1 wurde jetzt fast 250 km getestet. Und was soll ich schreiben? Endlich, endlich habe ich ein fantastisches SUV gefunden und eingebaut. Ich habe den Eindruck dass ich ein völlig neues Auto habe. Das APR R1 funktioniert einfach super, noch besser als das originale Plastik -Bosch-SUV, und ich kann das APR R1 nur weiter empfehlen. Wie gesagt, der einzige Nachteil ist der doch hohe Preis. Aber glaubt mir, es lohnt sich wirklich.

16. MAI 2019

Vier verschiedene Schubumluftventile:

- FORGE Preis:138 €

- BOSCH ( original Plastik SUV ) Preis: 28 €

- CHINA Produkt X Parts Preis: 38 €

- APR R1 Preis: 278 €

FORGE: Das Forge hat bei mir nie richtig funktioniert. Zuerst bekam ich ein defektes Forge, der Kolben klemmte manchmal, aber auch ein neues Forge hat mich nicht zufrieden gestellt. Da das Forge ein Kolbenventil ist, war es einfach nach meinem Geschmack zu träge. Andere HKT Fahrer sind jedoch mit dem Forge sehr zufrieden, ich kann diese Meinung jedoch nicht teilen.

BOSCH: Das original SUV aus Plastik, ein Membranventil, war einfach klasse und hat sich toll bewährt. Es ist jedoch anfällig, aber bei dem Preis ist das nicht tragisch. Es verträgt jedoch nur Ladedrücke bis 1,5 bar. Bei höheren Ladedrücke kann die Membran im Innern des Bosch SUV reißen.

CHINA Produkt: Das SUV – Kolbenventil von X Parts funktioniert, obwohl es wie das Forge ein Kolbenventil ist, sehr gut, viel besser als das Forge SUV. Da es sehr günstig ist und ein wenig träger als das Bosch SUV, ist es eine echte Alternative zu dem Bosch SUV. Der Preis von 38 € ist sagenhaft günstig.

APR R1: Das APR R1 SUV ist einfach klasse und funktioniert so gut, wenn nicht noch ein wenig besser als das originale Bosch SUV. Das APR R1 vereint alle positiven Eigenschaften eines Bosch – Membranventils und lässt alle negativen Umstände aussen vor! Das APR R1 ist es ein echtes Upgrade zu dem Bosch SUV. Das APR R1 spricht blitzschnell an und ist bedingt durch sein Design auf Membranbasis – SUV nicht so träge wie die Kolbenschubumluftventile und ist durch das Nomex – Material absolut wartungsfrei. Der Vorteil gegenüber Kolbenventilen ist die Verwendung einer Hochtemperaturfesten schnellen Nomex – Membran. Diese Membran reagiert viel schneller, auf Grund fehlender Masseträgheit, als ein Kolbenventil. Einziger Nachteil ist der doch hohe Preis. Ich habe das APR R1 Schubumluftventil nun eingebaut und ich bin mehr als zufrieden mit dem APR R1.

10. MAI 2019

Der Ladedruckschlauch vom Ladedruckinstrument von STACK wurde direkt an der Ansaugbrücke angeschlossen. Der Ladedruckschlauch war in der Vergangenheit sogar am Schlauch, der zum Benzindruckregler führt, angeschlossen. Das sollte man in jedem Fall vermeiden und aus dem Grund hatte ich beim Einbau des neuen STACK – Ladedruckinstrumentes den Ladedruckschlauch am Schlauch, der zum Schubumluftventil führt, angeschlossen. Das gefiel mir aber nicht, da das Anschlussteil, ein Plastik T-Stück, nicht gerade vertraulich aussah. Da es an der Ansaugbrücke vier Anschlussmöglichkeiten gab, habe ich nun den Ladedruckschlauch vom Instrument direkt an der Ansaugbrücke angeschlossen. Die Belegung ist nun folgende:

- Anschluss zum Benzindruckregler

- Anschluss zum Schubumluftventil

- Anschluss des Ansauglufttemperaturensors für das Ansauglufttemperaturinstrument

- Anschluss zum STACK – Ladedruckinstrument

Des Weiteren ist der Ansauglufttemperatursensor, der am STG angeschlossen ist, fest an der Ansaugbrücke angeschlossen. ( schwarzer Stecker in der Mitte der Ansaugbrücke )

Ein neues SUV Kolben – Schubumluftventil ersetzt das originale BOSCH SUV. Ich werde dieses testen, sollte es nicht so funktionieren wie ich mir das vorstelle kommt das original eingebaute BOSCH SUV wieder rein. Ein netter HKT Treter hat dieses bereits im Rennbetrieb ausgiebig getestet und für gut befunden.

6. MAI 2019

Ich habe mir bei Ebay ein anderes Schubumluftventil gekauft. Jedoch wurde dieses SUV beschädigt angeliefert, der O-Ring befand sich nicht in der im Gehäuse vorgesehenen Nut und ich musste dieses an den Verkäufer zurück senden. Irgendwie habe ich kein Glück mit meinen Schubumluftventilen.

30. APRIL 2019

Ich hatte mir im September 2018 das FORGE Kolben – Schubumluftventil gekauft. Es soll das beste SUV auf dem Markt sein. Andere SUV vielleicht, aber mein FORGE hat von Anfang an nur Probleme bereitet. Leistungsverluste, Leerlaufprobleme waren die Folge. Am Forge war ein O – Ring im Deckel nicht dicht, dann ein O-Ring am Kolben usw. Ich habe letzte Woche das FORGE wieder ausgebaut da es wieder Probleme gemacht hat. Der Kolben im Innern des FORGE hat nicht korrekt abgedichtet. Ich habe das FORGE zerlegt und an der Kolbenaussenwand ein Korn entdeckt. Beim näheren Betrachten stellte sich heraus dass es sich um ein winziges Stahlkorn handelte. Wo dieses herkommt kann ich nicht sagen, sicher ist jedoch dass ich das FORGE im September 2018 auf dem Weg nach Essen auf der Autobahn ausgebaut hatte und das BOSCH SUV wieder eingebaut habe. Der Ausbau des FORGE war vor dem Umbau auf WLLK, also kann das Korn nicht vom Umbau, bei dem ich auch an der Ansaugung gearbeitet hatte, stammen!

Eine Mail an den Händler, das FORGE über die Garantie zu wechseln, blieb bis dato unbeantwortet.

Ich erwarte vom FORGE , bei einem stolzen Preis von 148 €, dass dieses auch funktioniert. Im Moment habe ich wieder das originale Membran Plastik – BOSCH SUV zum Preis von 28 € eingebaut und alles funktioniert prima.

Mein Wunsch wäre ein Membran-Schubumluftventil zu haben welches nur die Vorteile und nicht die Nachteile eines Membran – Schubumluftventils hat und dauerhaft funktioniert.

17. MÄRZ 2019

Die BOSCH Lamdasonde ist ausgewechselt worden. Ich habe auch die BOSCH Zündkerzen ausgewechselt und neue Zündkerzen NGK PFR Q7 eingebaut. Der Elektrodenabstand beträgt 0,8 mm, das Anzugsdrehmoment ist 28 Nm. Der freundliche AUDI – Händler vor Ort sagte mir dass man auf keinen Fall BOSCH Zündkerzen in einen Audi – TT – Motor einbauen dürfte. Die erste Wahl wären NGK PFR Q7 Zündkerzen.

Hier ein link :

9. MÄRZ 2019

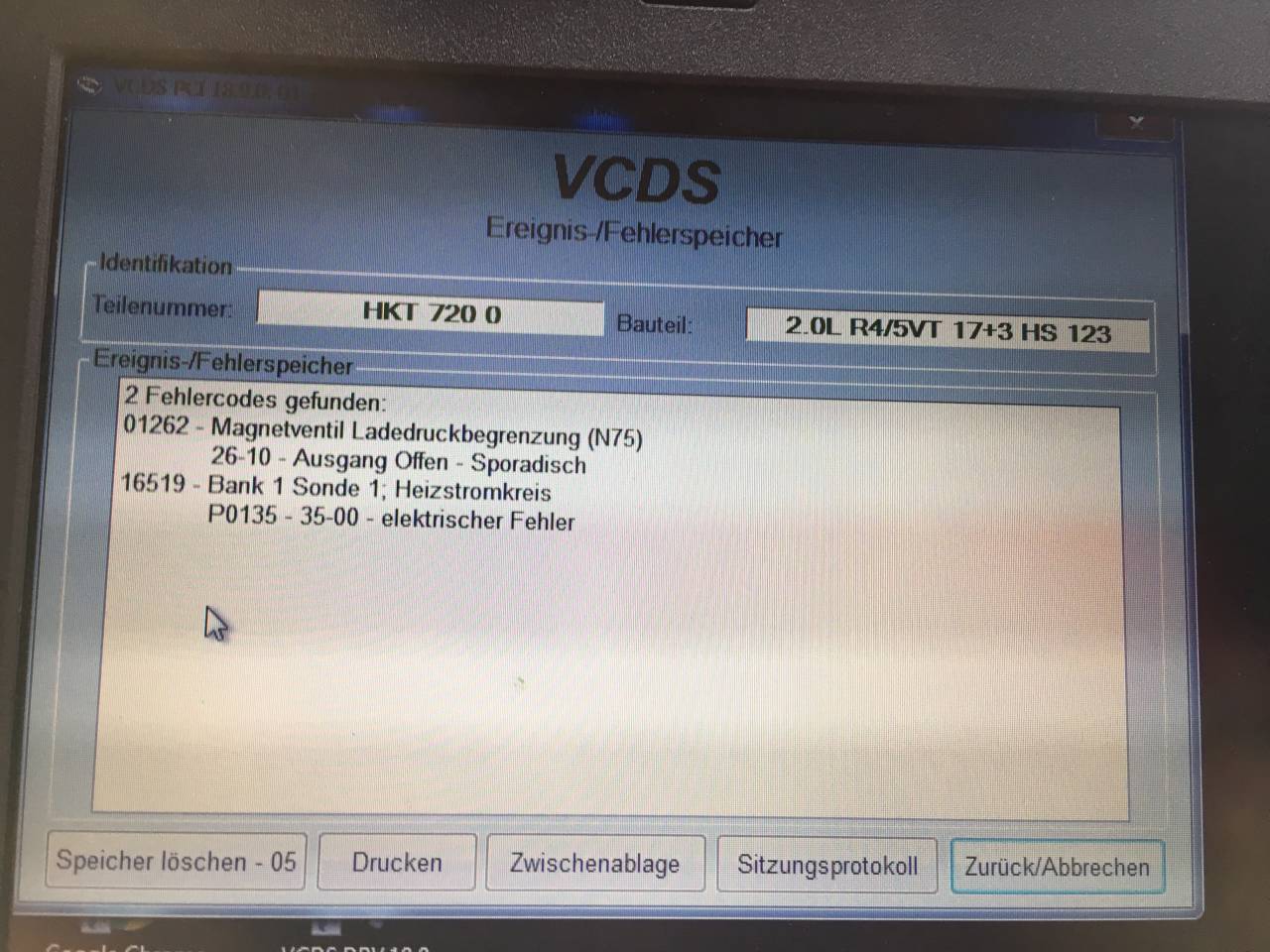

Der Motor läuft wieder, alle Rohrverbindungen und Samco – Schläuche sind absolut dicht. Der Motor lief jedoch im Leerlauf ein wenig unruhig und deshalb habe ich den Fehlerspeicher mit VCDS ausgelesen.

- Fehler 01262 ist ein normaler Fehler und kommt vom Leistungsschalter im Armaturenbrett.

- Fehler 16519 PO135 kommt vom Heizkreis der Lambasonde.

Ich habe die Lambdasonde ausgebaut und überprüft. Der Heizkreis ist defekt. Die neue Lambdasonde ist bereits bestellt. Bei der Gelegenheit werde ich auch gleich neue Zündkerzen, BOSCH Platinium R6 FR6 oder NGK PFR Q7 einbauen.

Auf dem unteren Foto sieht man ein 25 mm Aluminiumrohr. An diesem habe ich meine Schweisskünste am Aluminium ausprobiert.

11. FEBRUAR 2019

So sieht meine Downpipe innen aus. Ich möchte unbedingt eine andere Downpipe mit einem etwas grösseren Durchmesser einbauen. Aber ich möchte nicht dass mein HKT über 2 Wochen in einer Werkstatt steht nur um eine Downpipe zu schweißen. Meine Idee war es, die Downpipe am HKT auszubauen und diese komplett zu einem Hersteller oder Schweißer zu senden. Mit der alten Downpipe als Modell, müsste doch die Anfertigung einer neuen Downpipe , möglich sein.

4. FEBRUAR 2019

Der NT – Kühler wurde heute befüllt. Weitere Details unter “ HKT Ladeluftkühler „.

1. FEBRUAR 2019

Die Ansaugung wurde umgeändert damit mehr Platz zwischen dem Schubumluftventil und dem WLLK ( Wasserladeluftkühler ) entsteht. Zu sehen im Menü – Punkt “ HKT Ladeluftkühler „.

30. JANUAR 2019

Es ist immer wieder das gleiche, man bestellt Teile und diese kommen einfach nicht pünktlich an. ISA Racing hat für verschiedene Teile Lieferfristen von 6 – 8 Wochen!

29. JANUAR 2019

Kein guter Tag im Leben eines Amateurschraubers. Ich möchte den Verdichterausgang umändern damit ich mehr Platz am zwischen Turboladerverdichter und Anschlussstutzen vom WLLK bekomme. André von Motor Krep muss bereits die Ladeluftkästen aufwendig umändern damit ich das Samco – Rohr auf der Turboladerseite anschließen kann.

Weitere Details unter “ HKT Ladeluftkühler „.

27. JANUAR 2019

Heute wird an meiner Ansaugung gearbeitet. Das Schubumluftventil ( SUV ) muss weiter nach hinten, in Richtung des Turbolader – Verdichters. versetzt werden da sonst der Wasserladeluftkühler, WLLK, nicht so eingebaut werden kann wie ich das vorgesehen habe. Es gibt nur eine Möglichkeit oder nur einen Einbauplatz, wo ausreichend Platz zur Verfügung steht, damit der WLLK eingebaut werden kann.

Mehr Infos unter: “ HKT Ladeluftkühler“.

25. JANUAR 2019

Die Verrohrung des Motor – Kühlers ist fertiggestellt worden. Mehr unter dem Menü – Punkt “ HKT Ladeluftkühler“.

22. JANUAR 2019

Die Aluminium – Bleche der Zwangsluftführung sind fertiggestellt und montiert worden. Mehr im Menü – Punkt: “ HKT Ladeluftkühler“ .

21. JANUAR 2019

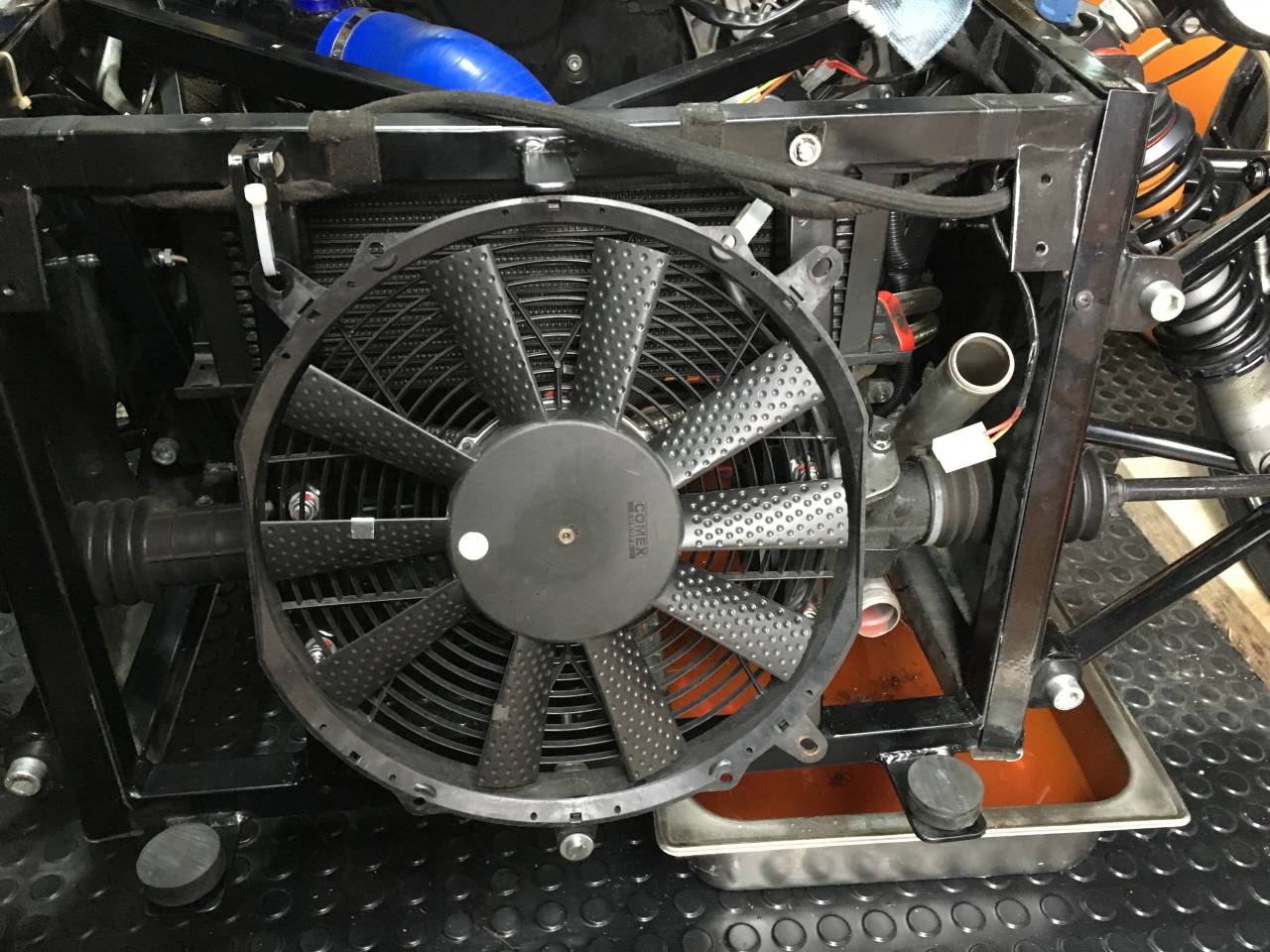

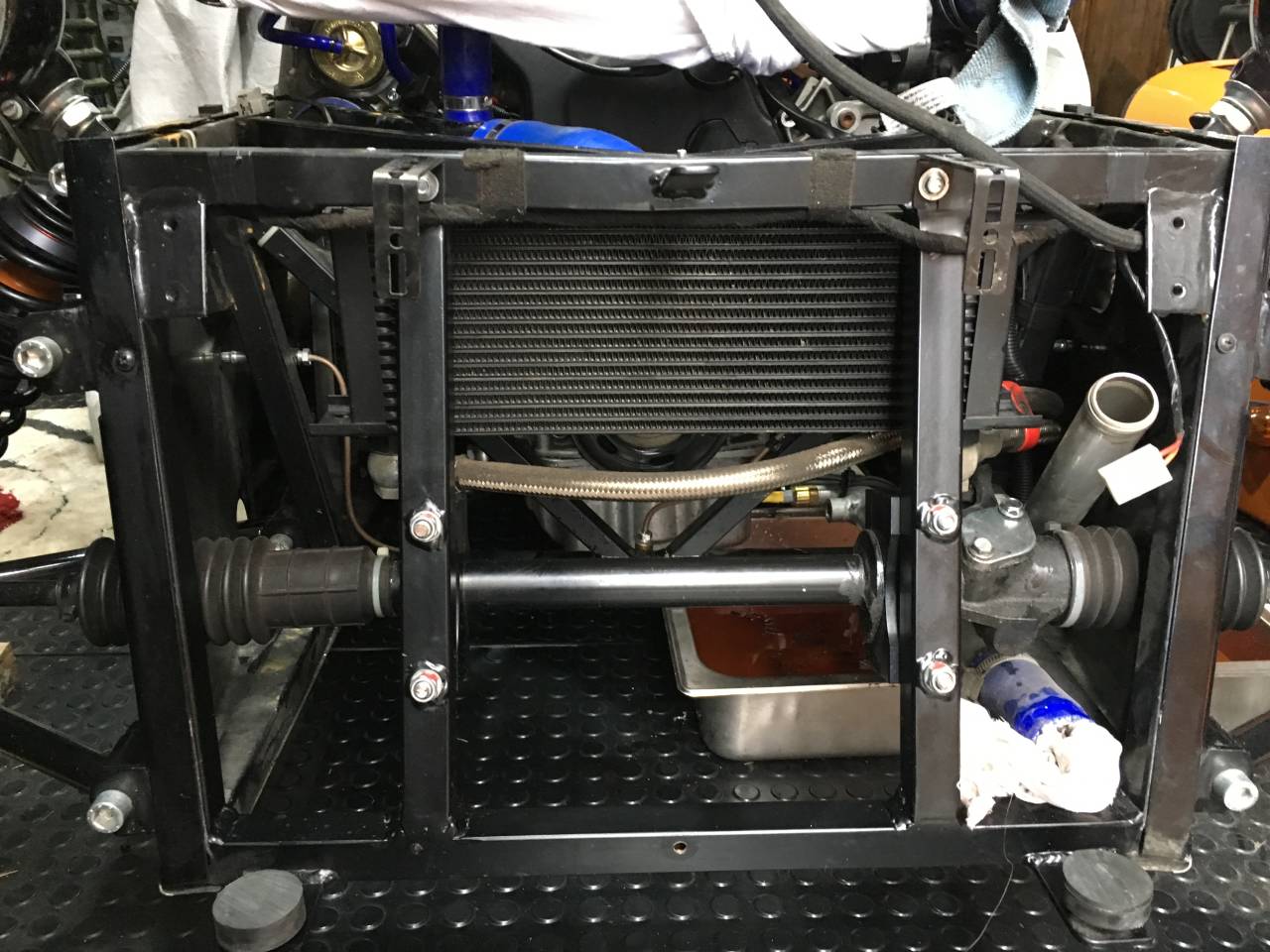

Der Motorkühler ist eingebaut. Weitere Details und Fotos im Menü – Punkt: “ HKT Ladeluftkühler „.

19. JANUAR 2019

Es geht weiter mit dem Projekt “ Wasserladeluftkühler „. Alle Teile für die Befestigung des Motorkühlers sind hergestellt und fertig lackiert. Morgen wird alles, so weit es ohne Zwangsluftführung möglich ist, zusammen gebaut. Weitere Details im Menü – Punkt “ HKT Ladeluftkühler „.

17. JANUAR 2019

Angefertigt wurde ein Halter für die Entlüftungsleitungen. Details im Menüpunkt: “ HKT Ladeluftkühler “

16. JANUAR 2019

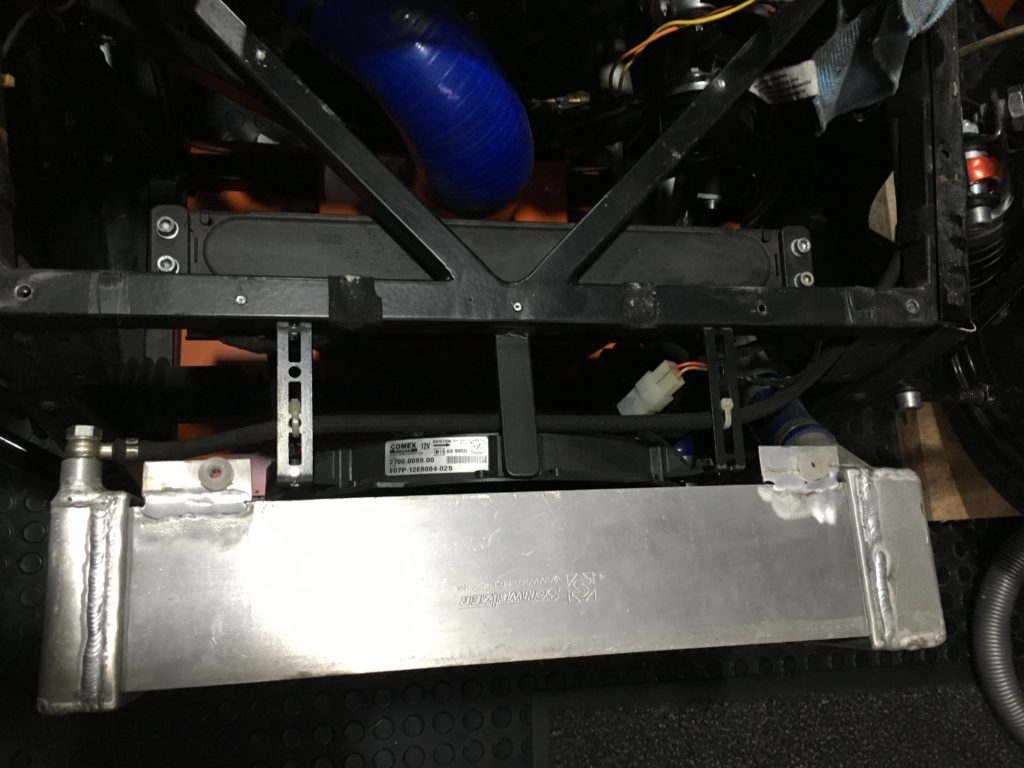

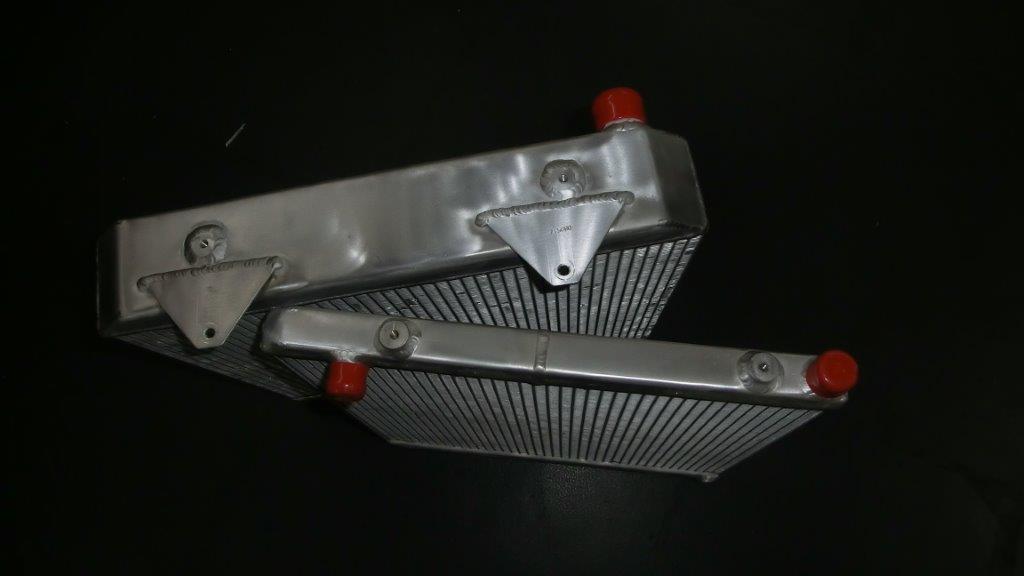

Ist denn schon wieder Weihnachten? Meine Kühler sind fertig, hier die aktuellen Fotos von Schweizer Motorsport.

Ich kann Schweizer Motorsport nur empfehlen, super Service, sehr kompetent und Einhaltung der versprochenen Lieferzeiten. Weitere Details im Menüpunkt: “ HKT Ladeluftkühler „.

14. JANUAR 2019

Ein paar Schönheitskorrekturen wurden heute erledigt:

- Elektrik: isolierte Kabelschuhe für die Hupen, Kabelschuhe für die elektrische Verbindung der neuen Wasserpumpe, Sensorkabel verlegt.

- Radträger: die 4 Befestigungsschrauben oberes Traggelenk neu lackiert

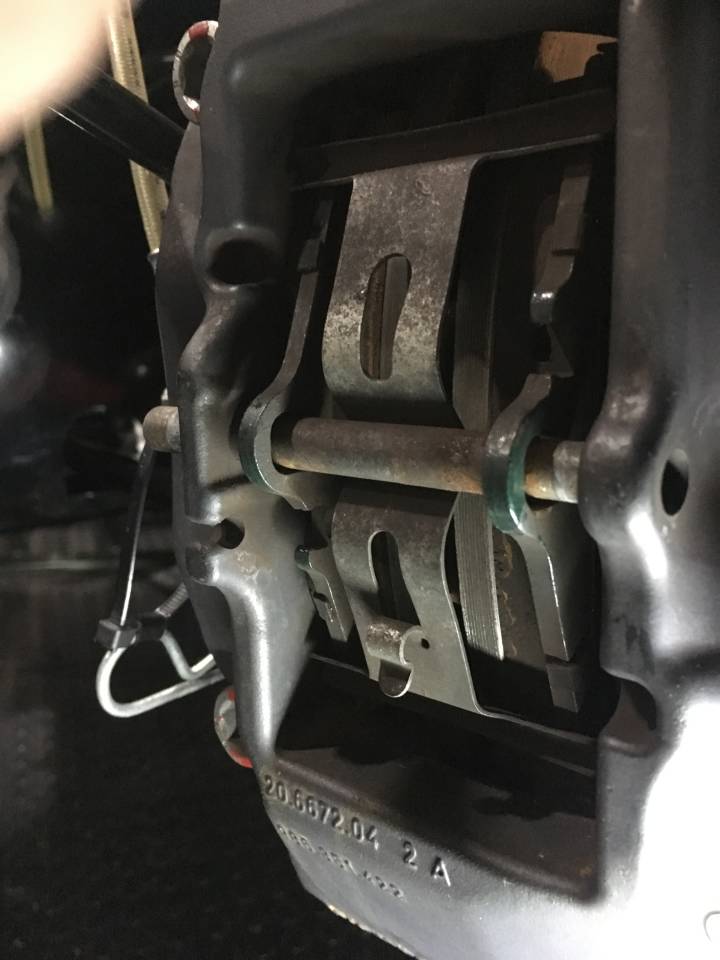

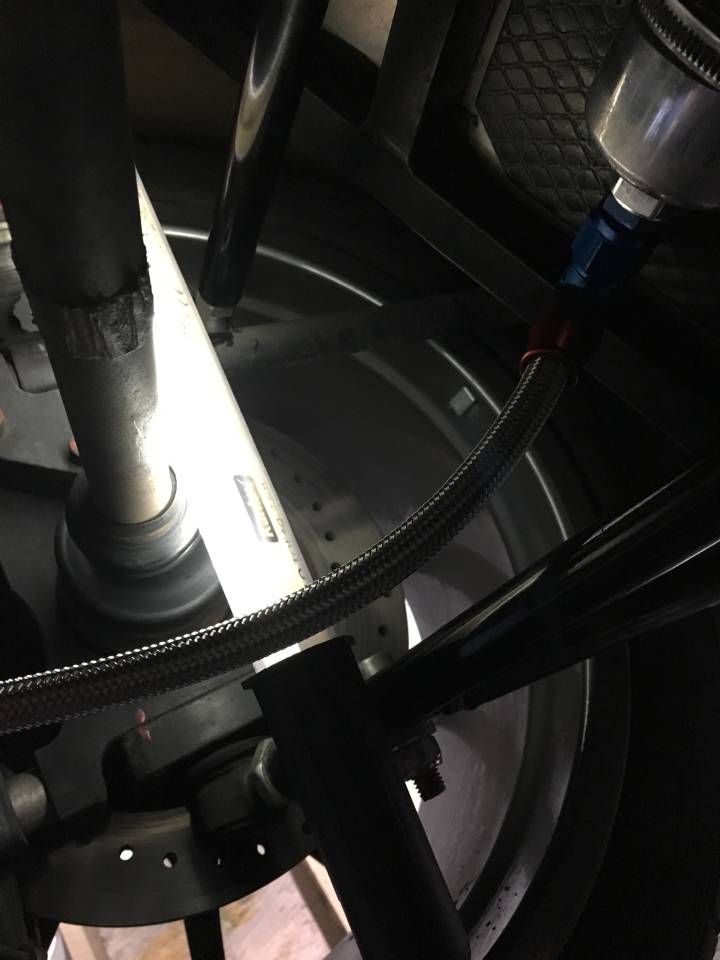

- Bremsen Vorne VA: Reinigung der Bremssättel, neue Bremsbeläge

Ich habe neue Bremsbeläge, PAGID RS 14, an der Vorderachse montiert. Die Bremssättel wurden komplett gereinigt und wieder eingebaut. Auf den Bildern erkennt man den Bremssattel vorne rechts. Mir fiel auf dass das Halteblech und der Haltebolzen schon sehr korrodiert sind. Ich habe das Halteblech und den Haltebolzen im Ultraschallbad bei 60° gereinigt und nach 10 Minuten waren die Teile fast wieder neuwertig. Bild unten.

Des Weiteren habe ich die 4 Befestigungsschrauben des vorderen Traggelenks lackiert. Es tat mir in den Augen weh dass sich am Kopf der 4 Innensechskantschrauben Rost angesiedelt hatte.

10. JANUAR 2019

Der Halter für den Ausgleichsbehälter ist grundiert, fertig lackiert und wird morgen eingebaut. Weitere Details unter dem Menüpunkt: “ HKT Ladeluftkühler „. Ich dachte ich hätte eine Einbauposition für einen zusätzlichen zweiten Ölkühler gefunden. Aber dem ist nicht so. Nach vielen Versuchen scheitert dieses Vorhaben auf Grund der zu langen Leitungen die zum zweiten Ölkühler führen.

8. JANUAR 2019

Der BMW – Ausgleichsbehälter wurde geliefert und ich habe mir gleich einen Halter gebaut um diesen zu befestigen. Weitere Details im Menüpunkt “ HKT Ladeluftkühler “

7. JANUAR 2019

Die Einbauposition für einen zusätzlichen Ölkühler ist gefunden. Ich bin mir nicht sicher ob der original eingebaute Ölkühler, an der Stelle wo dieser eingebaut ist, ausreichend mit Außenluft durchströmt wird. Das gesamte Kühlerpaket verhindert auf Grund seiner großen Netzfläche dass der Ölkühler mit ausreichender kalter Außenluft durchströmt wird. So durchströmt den Ölkühler teilweise die warme Luft des Kühlerpaketes. Morgen wird der neue Ausgleichsbehälter angeliefert. Der Halter ist bereits hergestellt und so kann ich mit der Montage des AGB gleich beginnen. Mit André von Motor Krep habe ich die letzten Details über Telefon festgelegt. Der neue WLLK wird im Februar geliefert. Fotos folgen.

4. JANUAR 2019

Das Problem welches ich habe heißt Ölkühler, nicht der Ölkühler selbst, sondern der Platz wo dieser eingebaut ist. Es kann so nicht funktionieren. Da das gesamte Kühlerpaket in den Abmessungen grösser wird und auch in der Tiefe deutlich zulegt, denke ich dass mein Ölkühler nicht mehr ausreichend von der Außenluft durchströmt wird. Vor dem Umbau, mit nur einem Kühler, dem Motorkühler, war meine Öltemperatur auch immer im Bereich von 100°-105°. Und das bei moderater Fahrweise. Also denke ich dass bei zwei Kühlern, dem Motorkühler und NT-Kühler, die Öltemperatur nicht besser wird. Also muss eine andere Lösung her, aber die beiden Ölkühler seitlich links und rechts am Seitenpanel befestigen werde ich nicht machen. Die komplette Linie des HKT wird durch die Montage der beiden Ölkühler, die wie “ Krebsgeschwüre “ wirken, komplett zerstört.

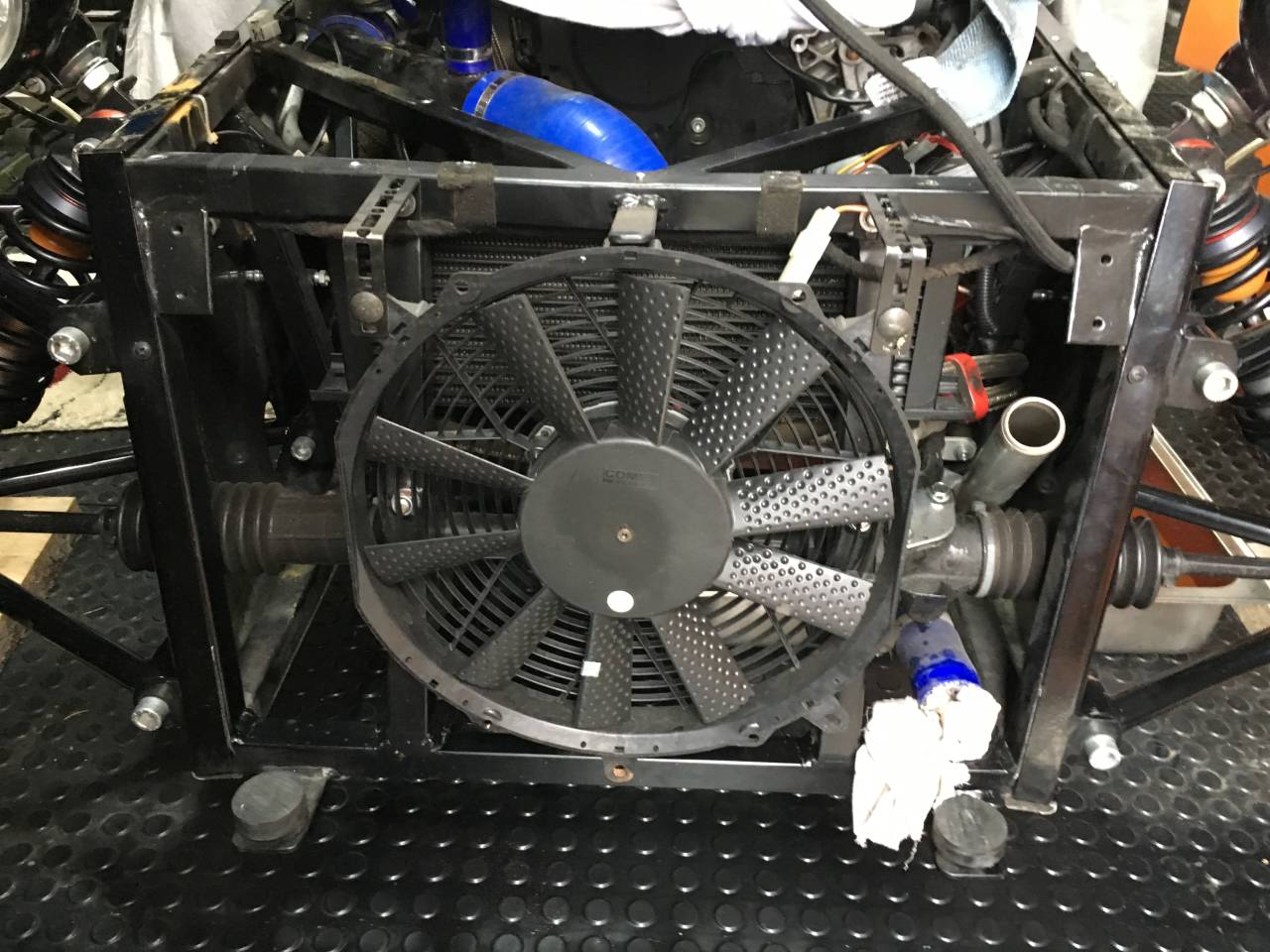

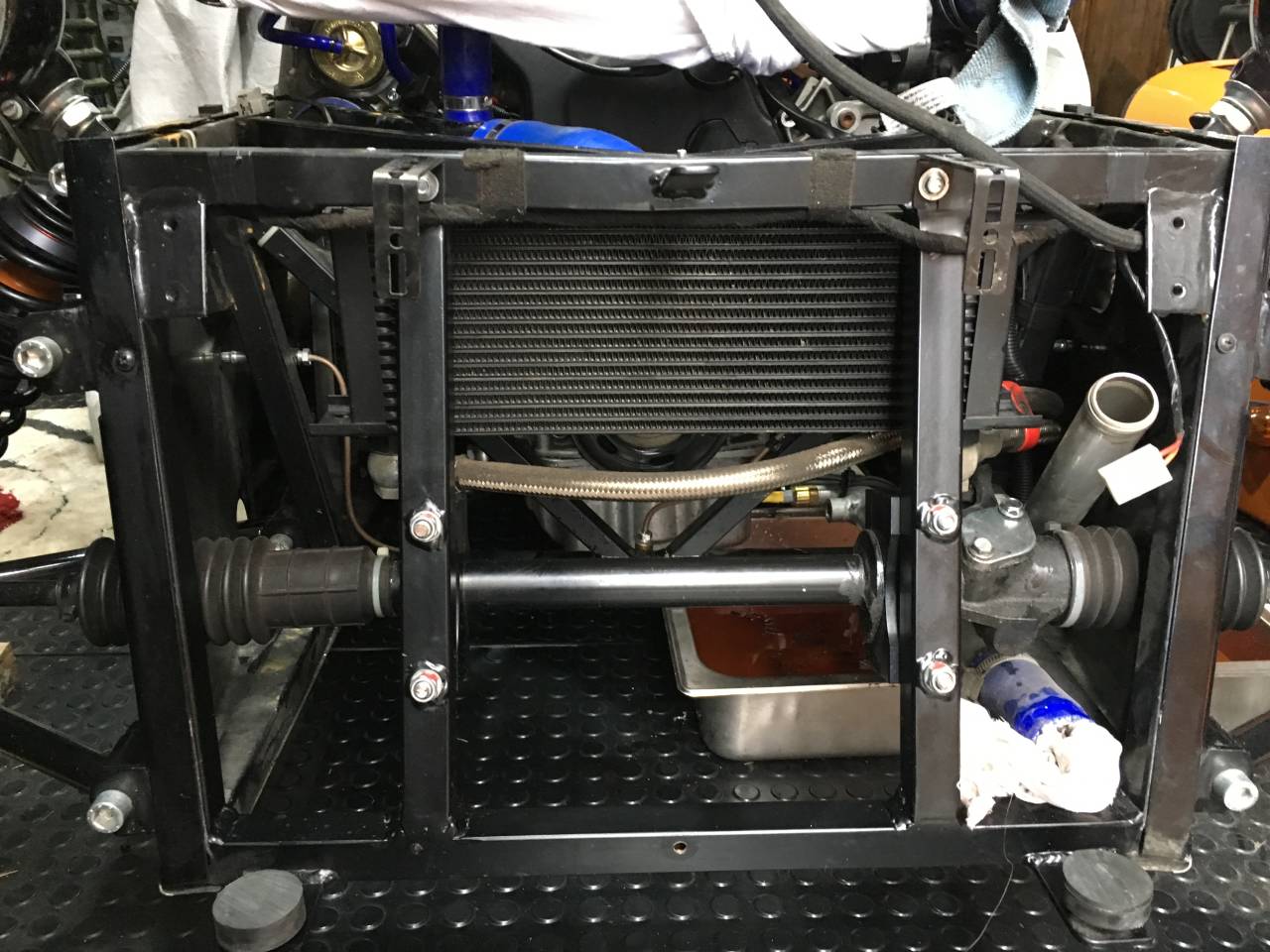

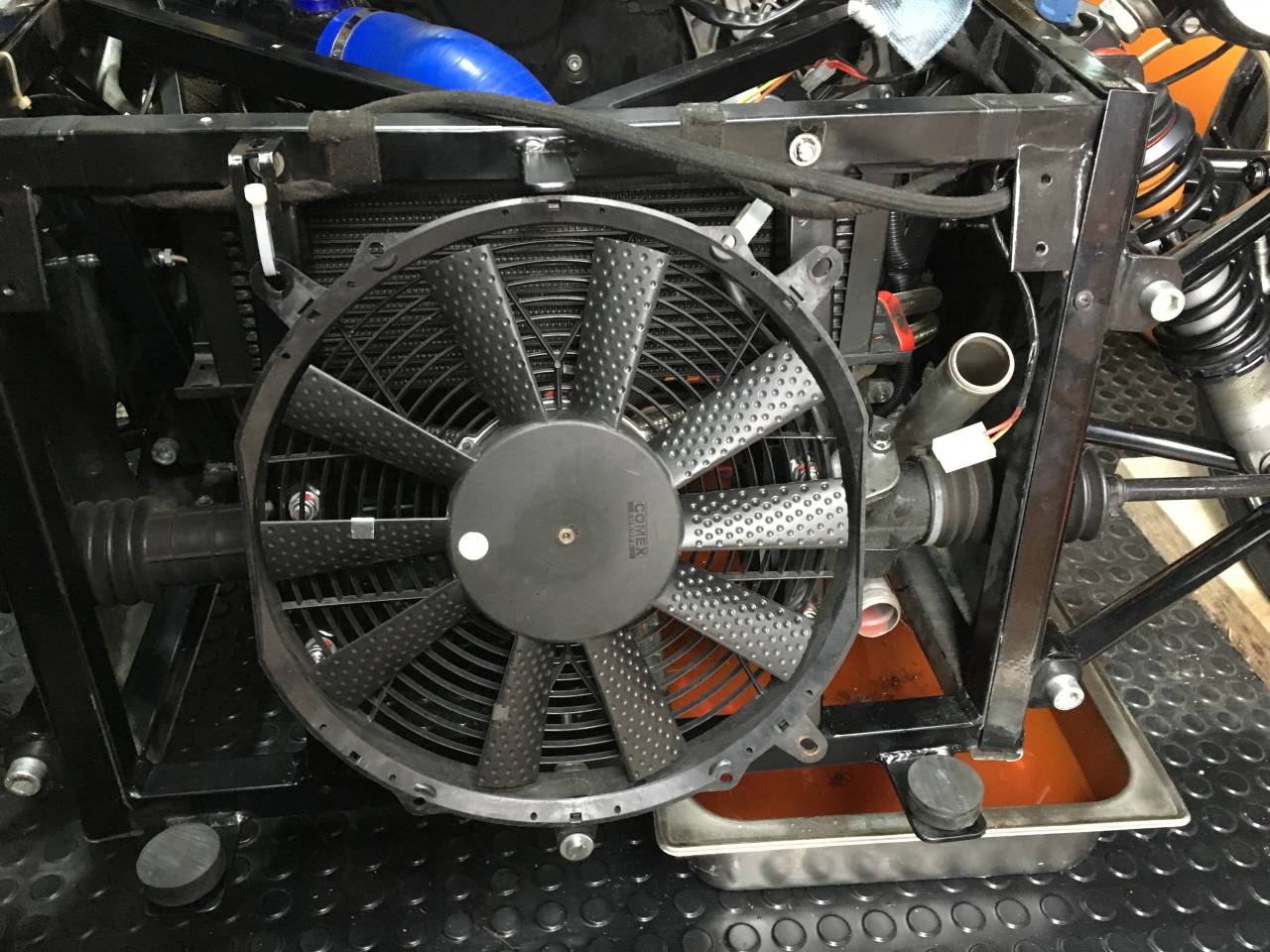

Auf den Fotos erkennt man, wie und wo der Ölkühler eingebaut ist. Die Fotos wurden noch vor dem Umbau des Lüfters aufgenommen worden. Die Befestigung des Lüfters wurde jedoch bereits geändert und ist nun, wie das gesamte Kühlerpaket später auch, schräg eingebaut.

31. DEZEMBER 2018

Die grosse Frage die sich noch stellt ist die Frage nach dem Ausgleichsbehälter. Da ich Temperaturen im System von unter 100° erwarte kann es bei dieser Temperatur auch zu keiner Verdampfung kommen, sprich einem Druckanstieg im Ausgleichsbehälter. Aus diesem Grund reicht ein Bremsflüssigkeitsbehälter mit einem Volumen von 200 cm3 völlig aus. Da dieser aber kein Überdruck resp Unterdruckventil hat möchte ich im Deckel einen Überlauf einbauen. An diesen Überlauf möchte ich einen Schlauch anklemmen der überschüssiges Wasser, sollte dieses durch einen Umstand vorhanden sein, abführen kann. Der Deckel des AP Bremsflüssigkeitsbehälters besitzt bereits 2 kleine Bohrungen im Deckel. Dieser Behälter passt genau in den vorgesehen Platz. Ich habe mir aber auch den BMW Ausgleichsbehälter für die Wasserladeluftkühler aus dem BMW M6 bestellt. Dieser besitzt einen Deckel mit Überdruck und Unterdruckventil. Da ich keine Abmessungen von diesem Behälter erhalten habe weiß ich nicht genau ob dieser an den vorgesehenen Platz passt. Aber nun habe ich diese 2 Möglichkeiten, eine wird schon passen.

Die neue Pierburg-Pumpe ist bestellt und wird nächste Woche geliefert. Die Kühler, Motorkühler und NT-Kühler sind bei Schweizer Motorsport umbestellt worden da ich die Abmessungen und die Netze der Kühler verändert habe. Die Breite blieb bestehen aber die Höhe habe ich noch einmal verändert. Bedingt durch die Umänderung der Netze hat sich auch die Tiefe des gesamten Kühlerpaketes geändert. Das Lieferdatum bleibt jedoch gleich, dieses ist für KW 3 vorgesehen.

30.DEZEMBER 2018

Ich habe verschiedene Versuche mit den verschiedenen Anschlussarten von Kühlkörpern gemacht. Diesen Versuchen waren Gespräche mit einem Heizungsbauingenieur voraus gegangen. Zweck dieser Versuche war es heraus zu finden wie die verschiedenen Anschlussarten, Reihenschaltung ( Einrohrsystem ), Parallelschaltung ( Zweirohrsystem ) mit den dazu gehörenden Verteilern, sei es T-Stücke, Sternförmige Verteiler oder Y-Stücke, sich auf die Kühlleistung der Kühllkörper auswirken. Das waren sehr aufwendige Versuche, da wir die Versuche mit durchsichtigen Rohren, Kontrastmittel und verschiedenen Manometern durchgeführt haben. Die durchsichtigen Rohre haben wir benutzt damit man eventuelle Verwirbelungen erkennt und die Durchflussgeschwindigkeit des Wassers an Hand des verwendeten Kontrastmittels feststellen konnte. Ganz aufschlussreich waren die Teile die ein Aquarium-Bauer mir angeboten hat. Ich habe diese Teile versucht nachzubauen, was mir auch gelungen ist. Durch diese werden Verwirbelungen im Bereich der Verteiler, bei der Parallelschaltung der Kühlkörper, vermieden, die Durchflussmenge zu den Kühlkörpern aufrecht gehalten und ganz wichtig , der Druck blieb an Hand von diesen Teilen, an den Kühlkörpern, konstant. Bei allen anderen Teilen die wir verwendet haben sackte der Druck am Kühlkörper ab, es traten Verwirbelungen im Bereich der Verteiler auf die eine Verschlechterung der Durchflussmenge, Durchflussgeschwindigkeit und einen Druckabfall zur Folge hatten. Bei verschiedenen Verteilern fand fast keine Durchströmung mehr statt da sich am Ausgang der Pumpe ein Gegendruck aufbaute. Dieser Gegendruck lässt sich durch den Einbau von Teilen, die diesem Gegendruck entgegenwirken, verhindern. Die Verwirbelungen die an verschiedenen Verteilern auftrat, verhinderte sogar dass die Kühlkörper anständig vom Wasser durchströmt wurden. So kann ich mir gut vorstellen dass dieser Umstand die Kühlleistung der Kühlkörper stark reduziert.

Ganz interessant und krass war der Unterschied zwischen der Reihenschaltung und Parallelschaltung von Kühlkörpern.

Nicht weniger interessant war zu sehen wie die verschiedenen Querschnitte der Schläuche oder Rohre sich auf den Druck im gesamten System auswirken. Für mich war es sehr wichtig die Zeit zwischen der Bestellung der Kühler und der Lieferung auszunutzen um mir über verschiedene Dinge im Klaren zu sein. Die Zeit zwischen den Feiertagen ist eh zu lang und so kann man diese Zeit nutzen um sich ein wenig mit der Theorie zu beschäftigen.

28.DEZEMBER 2018

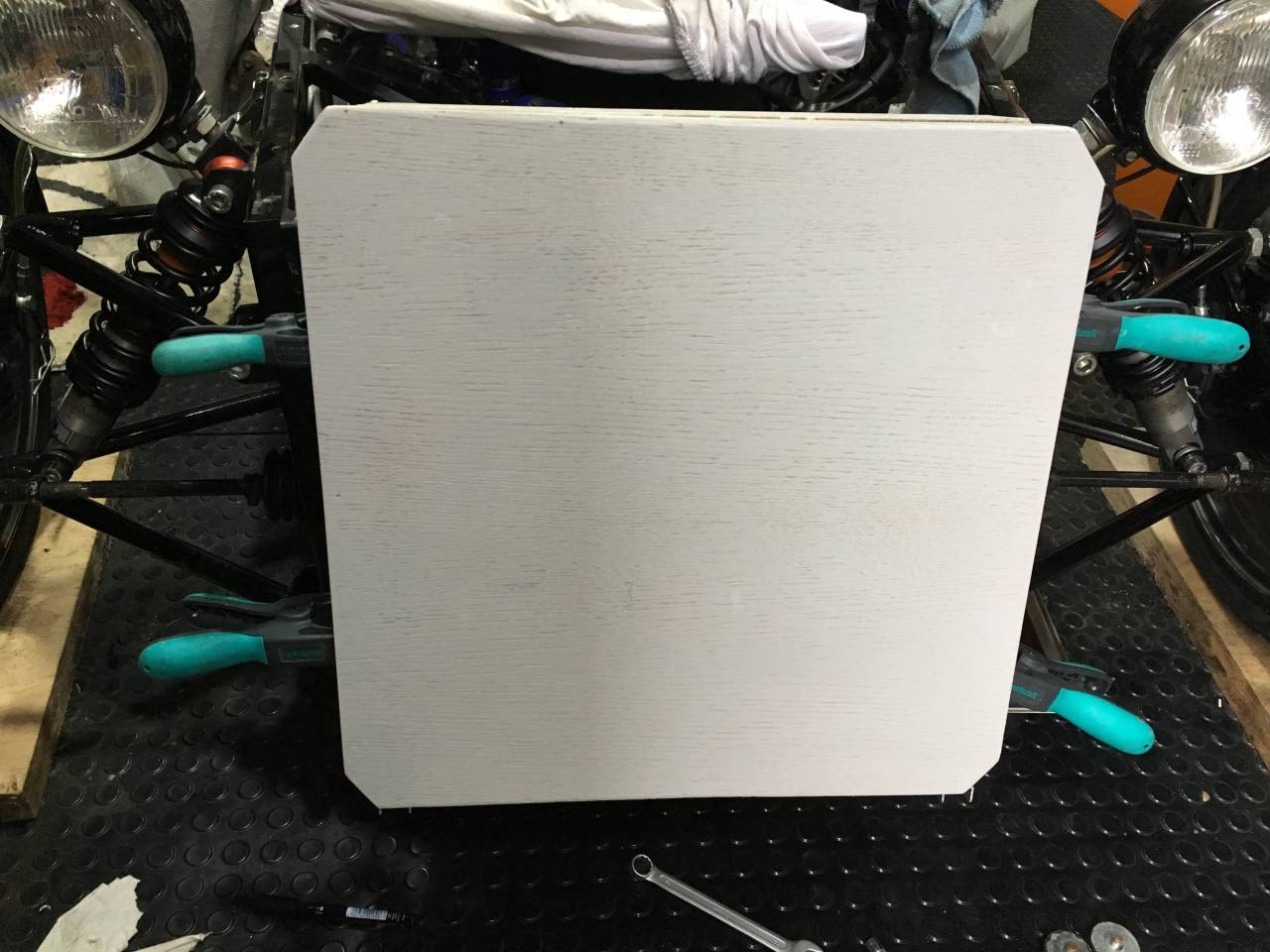

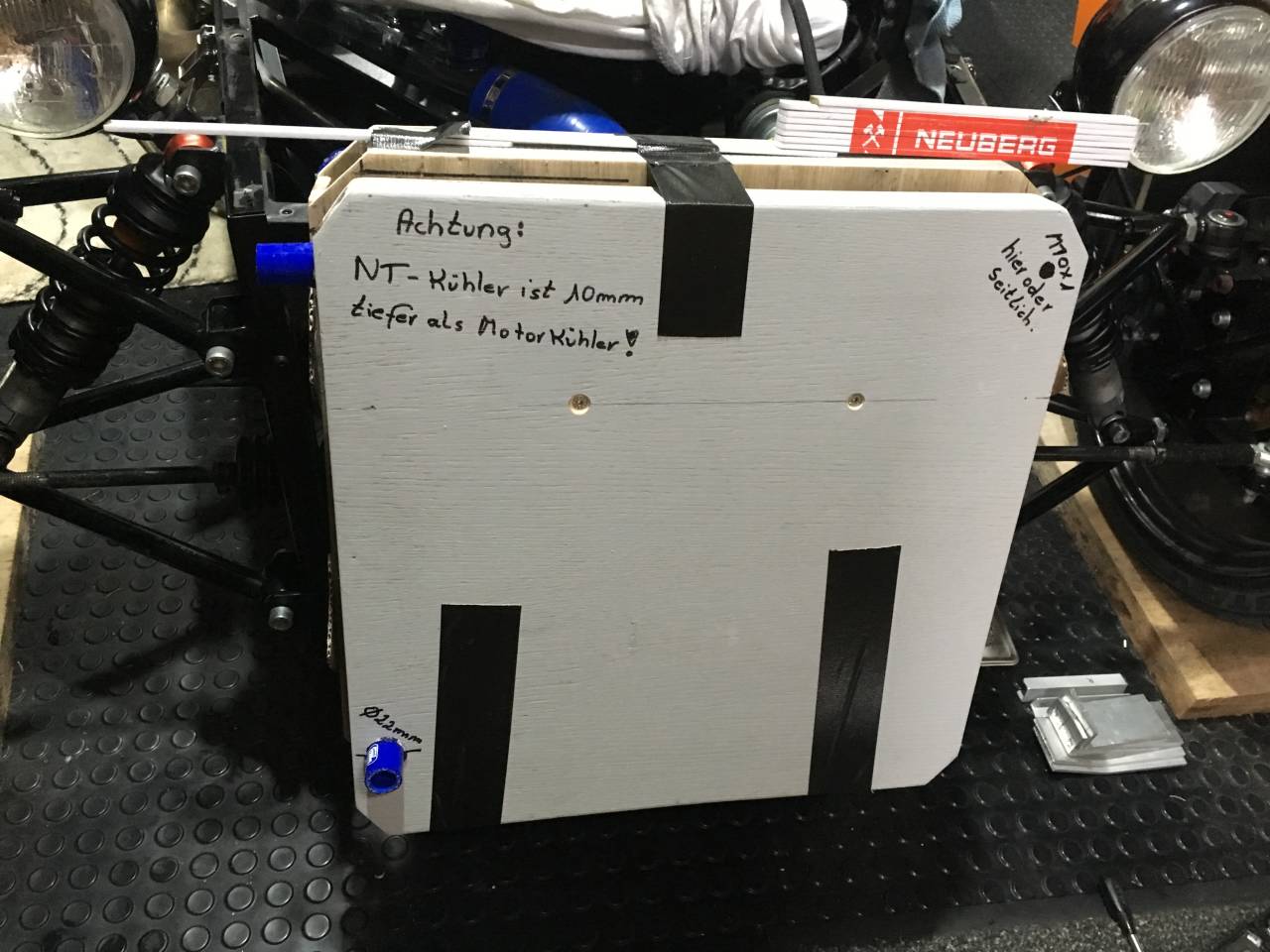

Mein Ladeluftkühler hat ein Loch und muss geschweisst werden. Der Ladeluftkühler ist bereits ausgebaut und liegt beim Schlosser. Weiter unten sieht man ein Kühlermodell welches serienmäßig für den HKT von Simon Höckmayr angeboten und auch eingebaut wird. Die Kühler sind von ausgezeichneter Qualität und der Preis ist mehr als fair und angepasst an das Produkt.Das Modell habe ich angefertigt um zu prüfen ob die großen Kühler unter meine Nase des HKT passen. Ich habe die komplette Ansaugung erneuert. Das intere Bodenblech mit dem LMM wurde verstärkt da ich diese mehrfach fast komplett verloren habe. Das SUV, Schubumluftventil, war vorher bei der DK, Drosselklappe angeschlossen. Ich habe dieses nun auf der Turboseite angeschlossen. Die Rohre wurden mit speziellen Schellen, Ultra HD-Schellen vom Turbozentrum befestigt. Diese Schellen sind die wohl besten Schellen auf dem Markt.

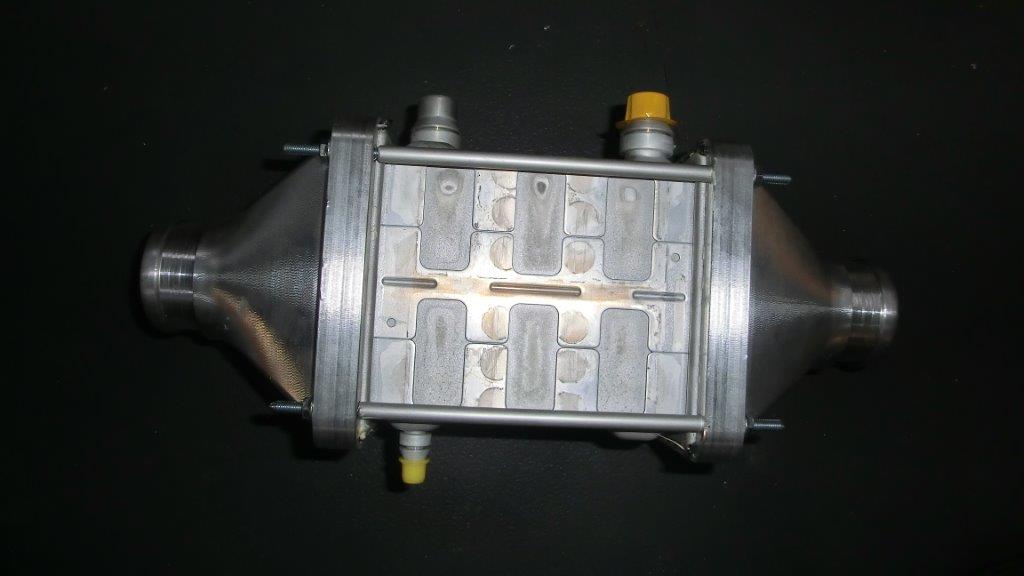

HKT Lösung:

Auf den Fotos unten erkennt man die von Simon Höckmayr angebotenen Teilen der Wasserladeluftkühlung. Das sieht alles sehr sauber verarbeitet aus und wurde speziell von Simon Höckmayr für den HKT entwickelt. Die Fotos stammen von Simon Höckmayr, HKT. Er hatte mir diese Zwecks Angebotserstellung zugesandt.

Zu beziehen über HKT: www.hkt-7.de

Weiter mit dem Umbau WLLK:

Mein Kühlerpaket muss schräg eingebaut werden. Dadurch ist gewährleistet dass der neue Kühler auch unter die Nase des HKT passt.

23. NOVEMBER 2018

Der Hohenester – Auspuffkrümmer ist wieder montiert. Der Auspuff wurde wieder auf Hochglanz poliert. Da der Auspuff komplett abgebaut war, bot sich auch die Gelegenheit das Seitenpanel hinter dem Auspufftopf zu reinigen und zu polieren. Das Hitzeschutzblech ist gereinigt, poliert und wieder montiert. Eine elektrische Plus – Zuleitung von der Batterie zum Anlasser wurde erneuert. Eine andere, ebenfalls eine Plus – Leitung, die von der Batterie zu einer Sicherung von 50A führt, wurde auch erneuert.

Hier die Bilder zu dem Text: Auf dem Bild unten ist der Kabelschuh der am Anlasser angeklemmt war zu sehen. Hält, funktioniert, sieht aber nicht gut aus! Und unten sieht man die Schrauben die den Auspufftopf gehalten haben.

Auf dem linken Foto ist der aufgefrischte und polierte Auspufftopf zu sehen und rechts ist die komplette Auspuffanlage wieder komplett montiert zu sehen mit dem polierten Hitzeschutzblech.

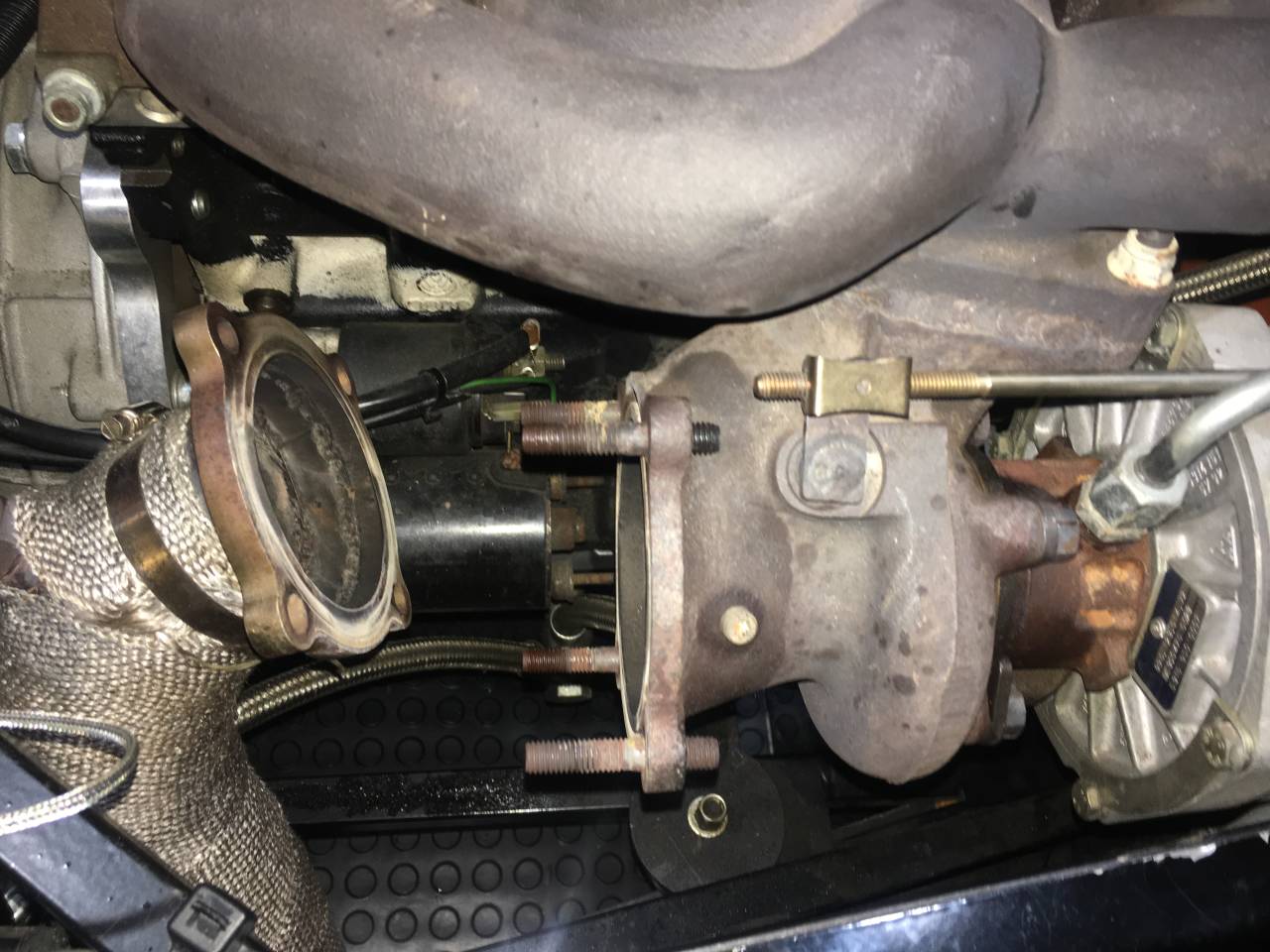

20. NOVEMBER 2018

Ich hatte heute ein sehr gutes Gespräch mit Simon Höckmayr. Er rief mich an und wir unterhielten uns über mein Vorhaben den Turbolader samt Hohenester – Auspuffkrümmer auszubauen um in diesem eine Bohrung für die Aufnahme des Ansaugtemperatursensors zu schaffen. Er riet mir davon ab eine Abgastemperatursonde dauerhaft im Hohenester-Auspuffkrümmer einzubauen. Der Grund ist folgender: Die Abgastemperatursonde wird im Abgasstrom wegen der dort herrschenden hohen Temperaturen sehr belastet. Die Abgastemperatursonde ist jedoch für den Dauereinsatz nicht geeignet. Die Abgastemperatursonde ragt +/- 20-25mm in den Abgasstrom hinein. Die Spitze der Abgastemperatursonde könnte auf Grund der dauerhaft hohen Temperaturen im Abgasstrom abglühen und diese Teile könnten dann in die Turbine des Turboladers gelangen und einen kapitalen Turboladerschaden hervorrufen. Das wurde mir auch von Hohenester so bestätigt. Die Abgastemperatursonden oder Geber werden nur für die Prüfzwecke eingebaut. Man benötigt die Abgastemperatur für das exakte Abstimmen des Motors. Für die Zeit, die man für das Abstimmen des Motors benötigt, wird die Abgastemperatursonde eingebaut und anschließend nach Beendigung der Abstimmung wieder entfernt. Das Loch oder die Bohrung wird dann mit einem Stift oder einer Schraube wieder verschlossen.

Mein Motor wurde anscheinend bei Hohenester bei einer Abgastemperatur von 950° abgestimmt. ( Aussage Hohenester )

14. NOVEMBER 2018

UPDATE: Ich hatte gestern mit Hohenester gemailt. Ich könnte sogar das Loch für den Abgastemperatursensor in den Auspuffkrümmer bohren, ohne diesen abzubauen. Unter Voraussetzung das der Bohrer sehr gut mit Fett eingerieben wird. Wegen dem Fett haften die Bohrspäne sehr gut am Bohrer und gelangen nicht in die Turbine. Kleinere Späne würde die Turbine schaffen und ausblasen. Aber die Abgastemperatur muss vor der Turbine und nur da gemessen werden. Hinter der Turbine kann die Temperatur schon bis zu 200° tiefer sein.

Eine exakte und präzise Abstimmung des Motors kann nur erfolgen wenn die Abgastemperatur vor der Turbine des Turboladers gemessen wird!

Ich werde am kommenden Montag den Auspuffkrümmer mit dem Turbolader K16 jedoch lieber ausbauen und dann das Loch 1/8″ NPT in den Auspuffkrümmer bohren.

Das Kabel des Abgastemperatursensors ist verlegt und es fehlt nur noch der Anschluss im Auspuffkrümmer. Die Messung soll da erfolgen wo sich die 4 Krümmer der Zylinder treffen und vor der Turbine. Nach der Turbine können schon bis zu 100° niedrigere Temperaturen auftreten, die dann eine vernünftige Abstimmung des Motors unmöglich machen. Damit ich die Sonde in den Abgasstrom, dh. da wo sich die einzelnen Krümmer der Zylinder treffen, einführen kann muss ich an der Stelle genau vor dem Krümmerflansch eine Bohrung von 8,5 mm Durchmesser und ein Gewinde von 1/8″ NPT herstellen. Aus dem Grund sollte der Auspuffkrümmer abgebaut werden und vom Turbo getrennt sein. Bohrspäne dürfen auf keinen Fall in die Turbine gelangen da diese sonst einen Schaden davon tragen könnte oder sogar zerstört werden kann. Den Turbo kann ich nicht abbauen da dieser am Flansch des Auspuffkrümmers, vor meiner Zeit, angeschweißt worden ist. So kann ich nicht ausschließen dass Bohrspäne in die Turbine gelangen. Also bleibt nur die Variante den Auspuffkrümmer mit dem Turbolader komplett auszubauen.

12. NOVEMBER 2018

Konsole für Instrumente:

Update: Meine Konsole für die Aufnahme der beiden Instrumente, Raid Ladelufttemperaturanzeige und Stack Abgastemperaturanzeige, ist fertiggestellt und eingebaut. Die erste Konsole gefiel mir vom Aufbau deutlich besser, jedoch war die Fläche für die Aufnahme der beiden Instrumente zu flach und ein Einbau war wegen dem Kabel des Ansaugtemperatursensors nicht möglich. Das Kabel des Abgassensors ist stahl umwickelt und nicht besonders biegsam. Des Weiteren ist das Kabel fast 2m zu lang, ein Kürzen des Kabels ist ohne Beschädigung der Drähte nicht möglich, und somit musste ich das Kabel sauber ohne zu knicken in einem kleinen Radius aufwickeln. Ich entschloss das Sensorkabel mit großem Aufwand unter dem kleinen vorderen Deckel der Kardantunnelabdeckung zu verstauen und zu sichern. Sämtliche Kabel die zum Motorraum führen , beide Ladeluftsensoren, das Abgastemperatursensorkabel und die Zuleitung für eine elektrische Wasserpumpe, wurden durch den Kardantunnel gezogen und sauber befestigt.

In der Konsole wurden 2 Schalter eingebaut, einer für das manuelle Zuschalten des Lüfters und der andere für das einschalten der elektrischen Wasserpumpe. Beide Schalter für die Sitzheizungen wurden auch in der Konsole eingebaut. Aus dem Grund musste ich sämtliche Zuleitungskabel der Sitzheizung verlängern. Hinter der Konsole habe ich einen kleinen Sicherungskasten eingebaut der die Instrumente und das Relais für die elektrische Wasserpumpe einspeist.

Die nächste Baustelle ist der Einbau des Abgassensors im Hohenester – Auspuffkrümmer. Ich muss mir, damit ich die Gewindebohrung herstellen kann, einen Gewindeschneider mit 1/8″ NPT Gewinde bestellen und eine Bohrung von einem Durchmesser von 8,5 mm im Auspuffkrümmer herstellen. Hört sich einfach an, aber wo soll ich im Auspuffkrümmer diese Bohrung herstellen? Die Firma Hohenester möchte mir in dieser Woche eine Auskunft diesbezüglich geben. Bin sehr gespannt.

Die Sensoren habe ich mit einem Heissluftfön erwärmt und so konnte ich die 3 Sensoren testen. Man sieht deutlich dass das Stackinstrument eine Abgastemperatur von 200° anzeigt. Die beiden Sensoren für die Ladelufttemperatur zeigen 22° und 20° an.

Auf den beiden unteren Fotos links und rechts sieht man den Rohling der Konsole 3 nach dem Biegen. Die Aluminiumfläche der Konsole wurde mit Terpentin gereinigt und mit Pattexkleber eingestrichen. Das Leder wurde auch mit Pattex eingestrichen und nach einer Trocknung von 10 Minuten verklebt.

Auf dem linken Bild unten sieht man die Konsole 2. Diese hat mir optisch zwar besser gefallen , jedoch war der einbau unmöglich. Ich hatte die elektrischen Kabel bei der Planung nicht mit eingerechnet. Auf dem rechten Foto erkennt man die Sensorenkabel im Motorraum. Nicht auf dem Bild zu erkennen ist der Sensor für die Abgastemperatur.

Auf diesen Bildern, oben und unten links und rechts ist Konsole 2 zu erkennen. Auf den Bildern sieht man deutlich das Volumen der anzuschliessenden Kabel. Ohne die elektrischen Kabel hat die Konsole 2 optisch sehr gut gepasst.

Auf den beiden unteren Fotos erkennt man die Kabel der beiden Schalter für die Sitzheizungen. Beide Kabel waren ohne “ Reserve “ verlegt worden und außerdem wurden die Kabel hinter dem Wärmetauscher der Heizung verlegt. Ohne den kompletten Ausbau der Heizung hätte ich die Kabel nicht verlängern können. Der Aufwand war mir aber dann trotzdem zu hoch und so beschloss ich die Kabel zu verlängern. Alle Kabel wurden gelötet, mit Schrumpfschlauch versehen und sauber in der Konsole verlegt.

7. NOVEMBER 2018

Der im HKT eingebaute Sicherungskasten ist die reine Katastrophe. Die Flachstecker der Kabel sind deutlich grösser als die flachen Gegenstücke im Sicherungskasten. Die Kabel haben Flachstecker der Größe 6,3 mm und die Gegenstücke im Sicherungskasten haben die Größe 4,8 mm. Das Resultat sind lose Kabel im Sicherungskasten und Wackelkontakte. Da muss ich unbedingt ran in diesem Winter. Des Weiteren habe ich hinter dem Armaturenbrett noch verschiedene Relais und Sicherungshalter entdeckt die ich gerne in den Motorraum verlegen möchte .

Der Sicherungskasten hat keine Abdeckung und ist nicht wasserdicht. Wasserdicht ist auch nicht notwendig, ich fahre nicht bei Regen, aber wenigsten staubdicht sollte der Sicherungskasten doch sein.

6.NOVEMBER 2018

Ich habe mir eine neue Konsole für die Aufnahme von 2 neuen Instrumenten gebaut. Der Rohling aus Aluminium ist fertig und ich warte auf mein bestelltes Kunstleder damit ich die Konsole damit verkleiden kann. Die neuen Instrumente sind folgende:

- ein Raid Instrument damit mir die Ladelufttemperatur vor und nach dem Wasserladeluftkühler angezeigt wird. Das Raid – Instrument ist in der Lage 2 verschiedene Temperaturen im gleichen Display anzuzeigen.

- ein Stack Instrument um mir die Abgastemperatur anzuzeigen. Eine genau und exakte Abstimmung des Turbo – Motors ohne Abgastemperaturanzeige ist nicht möglich.

Des Weiteren habe ich die elektrischen Leitungen verlegt für die Instrumente und für den Schalter, der die neue elektrische Wasserpumpe, die für den Wasserladeluftkühler notwendig ist, einschaltet. Diese wird über den Zündungsplus ein und ausgeschaltet. Die Ansteuerung der neuen elektrischen Wasserpumpe wird über ein Relais erfolgen.

Fotos werden nach Fertigstellung der Konsole hochgeladen.

22. OKTOBER 2018

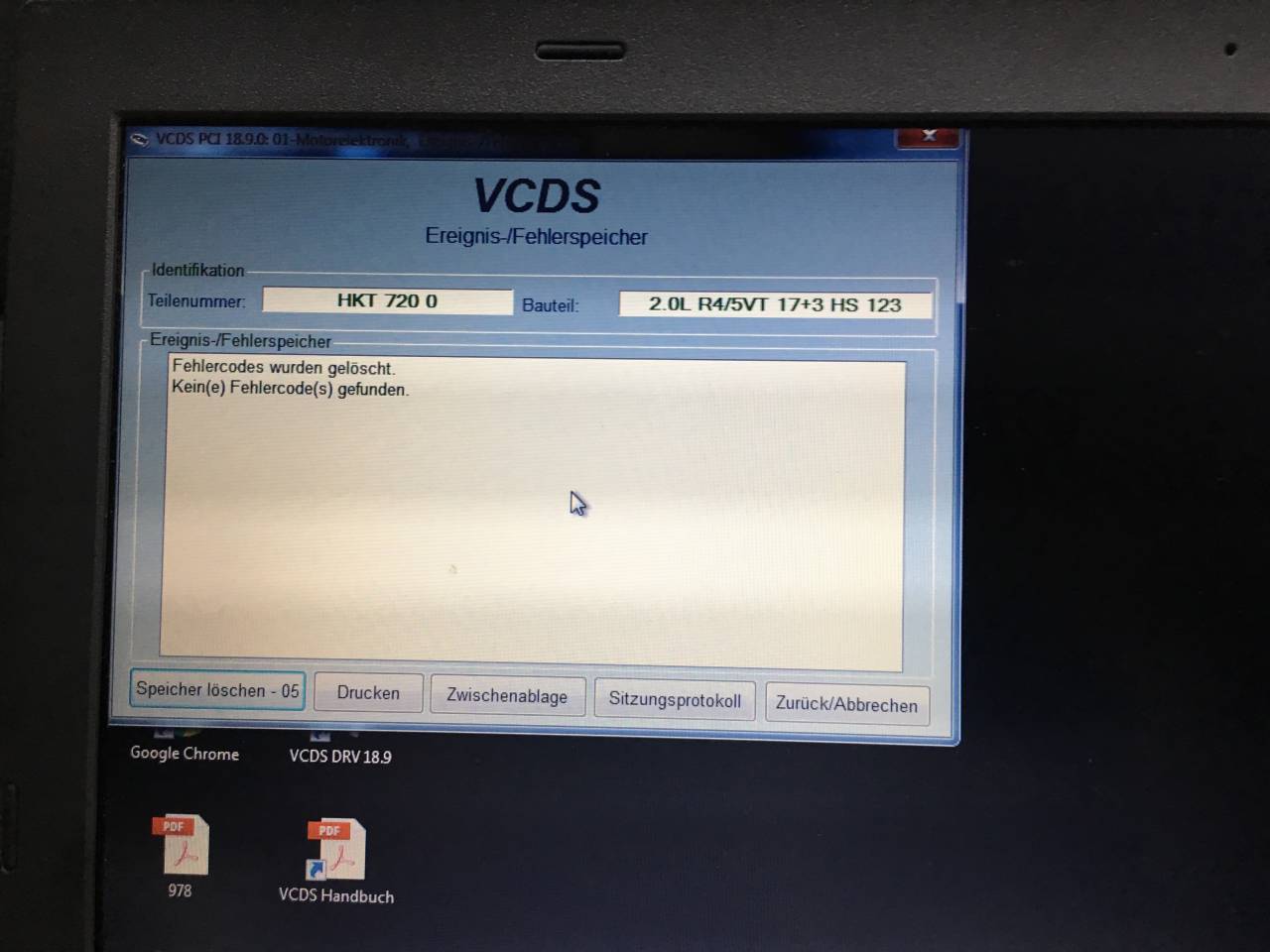

Eine grosse nachhaltige Anschaffung in meiner Werkstatt wurde heute geliefert. Ein VCDS Auslesegerät mit Rechner. Also, Software installiert, Registriert und gleich losgelegt. Alles hat auf Anhieb geklappt und ich konnte meinen Fehlerspeicher auslesen. Leider habe ich in der Euphorie vergessen ein Foto der Fehler zu machen. Es waren 5 Fehler hinterlegt, alle hatten mit dem fehlenden Ansauglufttemperatursensor G42 zu tun. Ich habe die 5 Fehler gelöscht, das System hat einen erneuten Scan des STG durchgeführt und es waren keine Fehler mehr vorhanden und es sind auch keine neuen Fehler wieder hinterlegt worden.

Eine teuere aber sinnvolle Anschaffung.

19. OKTOBER 2018

Eine grosse Baustelle ist fast abgeschlossen. Ausgangspunkt war der fehlende elektrische Anschluss des Ansaugtemperatursensors. Ich habe den kompletten Motorkabelbaum geöffnet. Alle Masseleitungen, die brutale Lötstelle im Motorkabelbaum, wurden fachgerecht verlegt und angeschlossen. Ich wusste dass Pin 54 und 67 am Steuergerät die Abgänge für den Ansaugtemperatursensor sind. Ich ging dem Draht von Pin 54 nach und dieser endete am Nockenwellensensor. Pin 67 endete ebenfalls am Nockenwellensensor. Da ich aber wusste dass mein Motor keinen Nockenwellensensor benötigt, kam mir das sehr komisch vor. Und als ich dann noch bemerkte dass der Stecker des Ansaugtemperatursensors der gleiche ist wie der Stecker des Nockenwellensensors verstand ich auf einmal was passiert war.

Erklärung: Der Vorbesitzer des HKT, Horst W. teilte mir mit dass der HKT auf Grund eines Getriebeschadens in einer Werkstatt in Norddeutschlandwar. Da hatte man den Motor samt Getriebe wegen des Getriebeschadens ausgebaut und nach der Getriebereparatur wieder eingebaut. Es kann nur so sein dass der Mechaniker, nicht die HKT Werkstatt oder der Vorbesitzer, schlicht und einfach den Stecker des Ansaugtemperaturgebers auf den Nockenwellensensor gesteckt hatte.

Im gleichen Moment **rief Günther Schmidt** mich an und sagte mir dass er auf meinen Fotos, die ich Ihm gestern zugesandt hatte, bemerkte, dass sich ein Kabel am Nockenwellensensor befand, aber der Nockenwellensensor für meinen Motor nicht benötigt würde. Ich sollte den Stecker am Nockenwellensensor abziehen und an den Ansaugtemperatursensor stecken. Es stellte sich heraus dass der Vorbesitzer einen Getriebeschaden hatte und für den Wechsel des Getriebes wurde der Motor ausgebaut. Beim Einbau des Motors hatte der Mechaniker den Stecker des Ansaugtemperaturgebers dann falsch eingesteckt. Das war Ende 2016. Das heisst, seit dieser Zeit läuft der Motor wahrscheinlich im Notprogramm! Der Ansaugtemperatursensor ist nun angeklemmt, dh. der Stecker ist wieder am Ansaugtemperatursensor gesteckt.

Ich habe mir ein VCDS Diagnosegerät bei Ross Tech bestellt und kann nun den Fehlerspeicher im Steuergerät auslesen und prüfen ob ein Fehler im Fehlerspeicher hinterlegt ist.

Mit dem VCDS Diagnosegerät kann ich nun prüfen ob ein Fehler im Fehlerspeicher des STG wegen dem fehlenden Ansauglufttemperatursensor hinterlegt ist und ob der Fehler im STG dann wieder zurückgestellt wird.

Prüfen des Ansaugtemperatursensors: Mit einem Ohm – Meter zwischen den 2 Kontakten messen. Bei 22° Grad Temperatur hat der Sensor +/- 2,2 kOhm. Bei steigender Temperatur nimmt der Widerstand ab. Verändert sich der Widerstand bei steigender oder sinkender Temperatur nicht, ist dieser auszutauschen.

Auf den Fotos unten erkennt man den Stecker des STG auf der linken Seite des STG. Die Pin – Nummern am Stecker des STG sind deutlich zu erkennen. Auf dem rechten Foto ist der geöffnete Motorkabelbaum zu erkennen.

Noch ein Wort zu den gelöteten Masseleitungen: Ich habe jede einzelne Masseleitung im Motorkabelbaum an den Massepunkt am STG geführt. Ich kam jedoch auch nicht ohne Löten aus, da ich jede einzelne Ader verlängern musste. Ich habe diese nicht nur gelötet sondern auch noch mit Quetschverbindern versehen. Ich verstehe nur nicht warum jemand so etwas tut, am STG ist für jeden Sensor ein Massepunkt vorgesehen. So ist Pin 67 am STG der Massepunkt für den Ansauglufttemperatursensor. Der Motorkabelbaum wurde, da er nun mehrere zusätzliche Adern aufweist, im Querschnitt etwas grösser.

** Günther Schmidt** hat mir an diesem Morgen eine Whats App Message geschickt, er hat mir alles erklärt und im Anschluss haben wir lange miteinander telefoniert. Vielen Dank Günther für deine Hilfe und deine Geduld!

17. OKTOBER 2018

Ich habe als ich, in meinem HKT – Motorkabelbaum, auf der Suche nach meinem Kabel für den Ansauglufttemperatursensor war, ein Anschluss aller Massepunkte der Motorelektrik gefunden. Das sind die Masseleitungen für die verschiedenen Sensoren am Motor. Diese waren zusammen verdrallt, verlötet und dann an einer vorhandenen Masseleitung im Motorkabelbaum wieder angelötet worden. Das heißt, an dieser einen Masseleitung, die an sich nur für eine Masse berechnet ist, liegen nun 5 Masseleitungen an. Es ist nicht so dass diese eine Masseleitung im Querschnitt zu dünn oder zu schwach ist, man sollte schon alle Masseleitungen zu einem zugänglichen Punkt führen. Ich habe den kompletten Motorkabelbaum geöffnet und heute während 6 Stunden alles aufgeschnitten, zerlegt, und alle Fehlerquellen beseitigt.

17. OKTOBER 2018

Ich habe gestern bemerkt dass mein, im Ansaugtrakt, verbauter Ansauglufttemperatursensor nicht angeschlossen ist. Es ist auch kein Stecker vorhanden den ich am Sensor einstecken könnte. Der Sensor ist verantwortlich für die Gemischaufbereitung und den Zündwinkel des Motors. Funktioniert der Sensor nicht oder ist dieser nicht angeschlossen, wird im Steuergerät zwar ein fester Widerstands – Wert, der einer Temperatur von 20,3° Grad entspricht, gespeichert. Optimal ist das aber nicht. Trotzdem müsste dann aber im Speicher des STG ein Fehler hinterlegt sein. Einen festen Wert einspeichern ist aber nicht optimal, da der Sensorwert oder Widerstandswert des Sensors sich bei einer Veränderung der Temperatur verändern muss.

Da ich oft kleine Motoraussetzer feststelle, hoffe ich nun dass der falsche Anschluss vom Ansauglufttemperatursensor der Grund für die Motoraussetzer ist.

Ich habe Simon Höckmayr von HKT kontaktiert und bekam freundlicherweise die Info dass der HKT seine Werkstatt mit angeschlossenem Ansauglufttemperatursensor verlassen hat und dieser auch benötigt wird. Ich werde aus dem Grund den Sensor wieder anschließen, Simon Höckmayr teilte mir freundlicherweise die PIN – Belegung am STG ( Steuergerät ) mit:

- An Pin 54 + 67 des STG wird der Ansauglufttemperatursensor , genaue Bezeichnung ist G 42, angeschlossen.

- An Pin 54 des STG kommt Pin 1 des Sensors.

- An Pin 67 des STG kommt Pin 2 des Sensors, die Pin – Klemme 67 am STG ist die Masse des Motorkabelbaum’s.

Ich habe aber auch mit dem Vorbesitzer telefoniert der mir freundlicherweise Fotos , auf denen man sieht dass der HKT in einer Werkstatt in Norddeutschland steht, zugesendet hat. Danke Horst.

Wird der Ansauglufttemperatursensor wieder angeschlossen, nimmt das STG den Wert des Sensors wieder an. Im STG bleibt der Fehler zwar in dem Fall hinterlegt, aber es ist auch ein Vermerk vorhanden dass der Fehler behoben wurde, mit Zeit und Datum. Ich habe mir ein Auslesegerät VCDS bestellt damit ich mein STG in Zukunft selbst auslesen kann. Bei einem Preis von 225 € sicher eine gute nachhaltige Anschaffung.

Auf den Fotos sieht man den eingebauten Sensor aber ohne Kabelanschluss.

12. OKTOBER 2018

Meine neue Ladedruckanzeige ist eingebaut. Ich musste eine neue Druckleitung, diese wurde mit dem Stack Ladedruckinstrument geliefert, mit Verschraubungen verlegen. Die Fittinge wurden mit einem Loctite Dichtungsmittel, so wie es in der Montageanleitung von Stack vorgesehen ist, verschraubt. Auf dem Foto oben sieht man die isolierten Flachklemmen die ich für die elektrische Verkablung des Instrumentes genommen habe. Die Transportsicherung, auf dem Foto links oben der schwarze Doppel – Stift, ist jedoch noch montiert. Dieser wird kurz vor dem definitiven Einbau entfernt! Aus dem Grund zeigt die Nadel der Ladedruckanzeige einen Wert von 0,7 bar an.

11. OKTOBER 2018

Ich bin am 9. Oktober mit dem HKT rückwärts, also im Rückwärtsgang, in meine Garage gefahren, habe den Motor abgestellt und den Zündschlüssel abgezogen. An sich eine ganz normale Angelegenheit. Warum ich das schreibe, ganz einfach. Der Grund ist folgender, das Rücklicht leuchtet bei eingelegtem Rückwärtsgang und abgezogenem Zündschlüssel und das so lange bis die Batterie keinen Saft mehr hat. Da es sich bei meiner Batterie um eine Super B Batterie, einer Lithiumbatterie handelt, ist eine Tiefenentladung problematisch. Die Batterieladung muss in dem Fall mit einem speziellen Ladegerät im Modus “ Save“, einem Wiederherstellungsmodus mit sehr kleinem Ladestrom, erfolgen.

Das Zuleitungskabel mit einem Querschnitt von 0,75 mm2, welches zum Rückwärtsgangschalter führt, war an eine Sicherung von 20A geklemmt! Im Falle eines Kurzschlusses in diesem Schaltkreis hätte das Kabel die Funktion der Sicherung übernommen! Ich kann jedoch nicht einfach die Sicherung von 20A durch eine mit einer niedrigeren Stromstärke wechseln, da an dieser Sicherung noch andere Verbraucher angeklemmt sind. Ich muss aus diesem Grund das Kabel, welches zum Rückwärtsgangschalter führt, von den anderen Verbrauchern trennen und anschließend dieses Zuleitungskabel so klemmen dass es über das Zündschloss geschaltet werden kann.

10. OKTOBER 2018

Luftfiltergehäuse:

Auf den Fotos unten sieht man die meinen Luftfilterkasten für den Luftfilter. Diese ist nicht optimal gelöst, mein Luftfilterkasten hat sich wieder fast komplett zerlegt. Ich habe diesen provisorisch repariert, das Ende der Saison naht und im Winter kann ich in Ruhe überlegen wie ich den Luftfilterkasten umbauen kann. Was mir nicht gefällt ist die Tatsache dass der Luftfilter so weit innen liegt und nicht optimal angeströmt wird und dezentral angeordnet ist. Der Luftfilter ist außerdem mit einer großen Spannung an der schrägen Seitenwand montiert und wird gegen die linke Wand gedrückt. Das sieht man deutlich auf dem Foto weiter unten. Der “ Kasten “ oder der Platz für den Luftfilter ist schlicht und einfach zu klein geraten für diesen Luftfilter mit dezentralem Stutzen. Besser wäre, man hätte für die vorhandenen Platzverhältnisse einen Luftfilter von K&N mit zentralem Stutzen genommen. Der Luftfilter war am Stutzen mit einer Wasserrohrschelle am LMM gehalten.

Ein ganz wichtiges Detail ist die abgeschrägte Kante hinten am unteren Alu – Blech vor der Ölwanne. Wenn das so funktioniert wie es gedacht ist, ist das eine geniale Sache von HKT. An dieser abgewinkelten Kante oder am abgewinkelten Blechstreifen soll der bekannte Bernoulli – Effekt wirken. Ein netter Seven – Kollege hat mir gestern davon berichtet. Ich kannte den Effekt noch aus meiner Schulzeit, wo dieser Effekt unter Duschvorhang – Effekt bekannt wurde. Was hat nun ein Duschvorhang mit dem HKT zu tun? Ganz einfach, betritt man eine Dusche mit einem Duschvorhang und dreht das Wasser auf, bewegt sich der Duschvorhang in Richtung des Wasserstrahls und klebt sich dadurch an den Beinen oder am menschlichen Körper fest. Das ist jedem bekannt, denke ich.

Bernoulli – Effekt: Wenn Luft in das Gebiet einer grösseren Strömungsgeschwindigkeit eindringt, muss diese beschleunigt werden um sich dieser höheren Strömungsgeschwindigkeit anzupassen. Dadurch entsteht durch diese Beschleunigung der Luft ein Druckabfall, Unterdruck, als treibende Kraft.

An dieser abgeschrägten Kante des Alu – Blechs am HKT entsteht eine Abrisskante. Die Luftströmung unterhalb des HKT an dieser Kante ist höher als die Luftströmung hinter der Abrisskante, also im Bereich des Motors. Die Luft hinter der Abrisskante, im Bereich des Motors, wird beschleunigt um sich der Luftströmung vor der Abrisskante anzupassen. Dort, hinter der Abrisskante in Richtung Ölwanne oder Motor, entsteht ein Druckabfall oder Unterdruck als treibende Kraft, wie beim Bernoulli – Effekt. Dadurch wird, oder soll, die Wärme aus dem Motorraum abgesaugt werden. Laut meiner eigenen Berechnung müsste die Abrisskante sich jedoch in etwa in der gleichen Höhe wie die Ölwanne befinden, dann wäre der Effekt noch grösser. So viel zur Theorie, wenn es dann so funktioniert, sicher eine geniale Idee.

Genial dass HKT sich dieses Effektes bedient und dadurch der HKT ruhiger auf der Strasse liegt.

4. OKTOBER 2018

Das Problem FORGE Schubumluftventil ist behoben. Es war die Dichtung am Deckel. Bei der heutigen Probefahrt zeigten sich keine Probleme. Es wäre jedoch schön wenn bei dem Preis die Qualität stimmen würde.

1. OKTOBER 2018

Ich habe das Forge nochmal getestet, mich störten die zwar geringen, aber dennoch vorhandenen Ölreste im Forge. Die sollten so nicht sein, Ölreste treten hauptsächlich auf wenn irgend etwas nicht dicht ist. Als wechselte ich den O – Ring am Deckel des Forge und siehe da, der Motor startete auf Anhieb und der Leerlauf war sauberer. Experten sagten mir dass Startprobleme des Motors nicht mit dem Schubumluftventil in Verbindung gebracht werden können, aber diese waren mit dem Forge vorhanden und mit dem originalen Schubumluftventil von Bosch verschwunden. Da das Wetter im Moment zu schlecht für eine Probefahrt ist muss ich warten um sicher zu sein dass das Problem Forge behoben ist.

29. SEPTEMBER 2018

Ein Update zu dem FORGE Schubumluftventil:

Das Forge ist absolut dicht und ich habe es noch einmal eingebaut, es funktioniert nicht. Der Motor hat gefühlte 100 PS weniger. Aber warum es nicht funktioniert und warum sich das Startverhalten des warmen Motors ändert ist mir ein Rätsel.

25. SEPTEMBER 2018

Folgendes wurde geändert:

- Druckschlauch für die Ladedruckanzeige

- Unterdruckschläuche wurden gewechselt

Druckschlauch der Ladedruckanzeige:

Die Ladedruckanzeige war falsch angeschlossen und lieferte nur Minus – Werte.

WICHTIG: Die Ladedruckanzeige wurde nicht von oder bei HKT eingebaut, sondern von einer anderen Werkstatt in Norddeutschland. Eine Rechnung vom Einbau hat der Vorbesitzer mir ausgehändigt.

Ich habe die Ladedruckanzeige an den richtigen Unterdruckabgang an der Ansaugbrücke angeschlossen und nun funktioniert die Ladedruckanzeige richtig. Mal sehen wieviel Ladedruck diese bei der nächsten Ausfahrt anzeigt. Der durchsichtige Ladedruckanzeige der zum Instrument führte war mit Kabelbindern am Motorkabelbaum befestigt worden. Die Kabelbinder waren jedoch so fest angezogen dass der Schlauch an diesen Stellen komplett zusammengedrückt wurde. Den durchsichtigen Schlauch habe ich durch einen hochwertigen Samco Silikon – Unterdruckschlauch mit einem Querschnitt von 5mm ausgetauscht.

Unterdruckschläuche:

Alle Unterdruckschläuche wurden gegen Samco – Silikonunterdruckschläuche ausgetauscht und mit Kabelbinder und Schlauchschellen an den Verbrauchern gesichert. Siehe Foto oben rechts.

22. SEPTEMBER 2018

Ein Update zu dem Forge Schubumluftventil:

Das FORGE Schubumluftventil wurde heute wieder ausgebaut. Es macht keinen Sinn, egal welche Feder ich einbaue, das Forge frisst mir Leistung! Der Motor hat absolut keinen Biss mehr und der „Bumms“ bleibt aus. Ich habe den Eindruck dass mir 100PS fehlen! Ich habe das originale BOSCH Schubumluftventil wieder eingebaut und siehe da, der Motor funktioniert wieder wie er soll. Desweiteren habe ich festgestellt dass der Motor mit dem FORGE Schubumluftventil nur unwillig im kalten Zustand ansprang, keinen ordentlichen Leerlauf hatte und im warmen musste ich manchmal ordentlich „orgeln“ bis er wieder ansprang.

Habe mich auch mit Tobias, einem netten HKT Treter, ausgetauscht. Er hat auch den Audi Motor im HKT und bei Ihm ist kein Unterschied mit dem FORGE zu merken. Ich habe alle Leitungen nochmals genau untersucht, alles ist absolut dicht. Was mir auffiel ist, dass sich unter dem Deckel des FORGE ein wenig Öldunst ansammelt. Tobias und ich habe den Verdacht dass der Deckel des FORGE mit dem eingebauten O – Ring nicht ganz abdichtet, alles andere kann ich wirklich ausschliessen.

Aus dem Grund werde ich das FORGE Schubumluftventil einem Drucktest unterziehen um wirklich festzustellen dass es absolut dicht ist.

Ich habe mit verschiedenen Audi Fahrern gesprochen die auch ein LMM eingebaut haben ( geschlossenes System ) und auch das FORGE Schubumluftventil eingebaut haben, alle berichteten von dem gleichen Problem mit dem FORGE und dass es mit dem original Schubumluftventil von Audi keine Probleme gibt, außer dass dieses viel anfälliger als das FORGE ist.

Ich habe aber festgestellt dass ich noch 2 Unterdruckleitungen ersetzen muss da diese nicht ordentlich montiert sind. Siehe Fotos unten .

21.SEPTEMBER 2018

Update der Arbeiten:

- Forge Schubumluftventil ( zu lesen unter dem Eintrag und den Fotos der Ladedruckanzeige )

- Ladedruckschlauch der Ladedruckanzeige

Ladedruckanzeige:

Meine Ladedruckanzeige zeigt immer nur Minus – Werte an. Die Anzeige stieg nur bis 0,5 bar, was aber nicht dem richtigen Ladedruck entsprach. Schuld daran war dass der Ladedruckschlauch am falschen Abgang an der Ansaugbrücke angeschlossen war. Ich habe den Druckschlauch, einen klaren Billigschlauch, gegen einen Samco Schlauch getauscht und diesen an den richtigen Abgang angeschlossen. Bei der Gelegenheit habe ich den Unterdruckschlauch, der am Benzindruckregler angeschlossen war, auch gegen einen Samco – Schlauch getauscht. Zu erkennen auf dem rechten Foto oben.

Forge Schubumluftventil:

Ich habe fast 500km mit dem Forge Schubumluftventil zurückgelegt. Ich habe alle Federn , bis auf die grüne Feder, ausprobiert. Das Ansprechverhalten meines Motors ist total verändert und ich habe den Eindruck dass ich ein völlig anderes Auto habe. Aber ich bin nicht zufrieden weil ich spüre dass mir Leistung fehlt. Vielleicht liegt es daran dass ich mehr Ladedruck fahre als die blaue Feder es zulässt und das Schubumluftventil zu früh aufmacht. Ich habe mir jetzt die rote Feder bestellt, die ist im Paket nicht enthalten, und dann sehen wir weiter. Sollten dann noch die Bedenken vorhanden sein, werde ich das alte Bosch Schubumluftventil wieder einbauen. Aber zuerst möchte ich herausfinden welchen Ladedruck ich fahre. Aus dem Grund habe ich auch den Umbau an der Ladedruckanzeige gemacht. Wenn schon eine Anzeige eingebaut ist, sollte diese auch einwandfrei funktionieren.

13. SEPTEMBER 2018

Mein Forge Schubumluftventil ( SUV ) ist angekommen. Im Inhalt sind 3 Federn, gelb, blau und grün. Die Federn sind für die folgende Ladedrücke ausgelegt:

- grüne Feder von 5 – 15 psi 0,34 – 1,034 bar

- gelbe Feder von 15 – 23 psi 1,034 – 1,585 bar