Erklärung zu den Umbauarbeiten:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

08. MÄRZ 2021

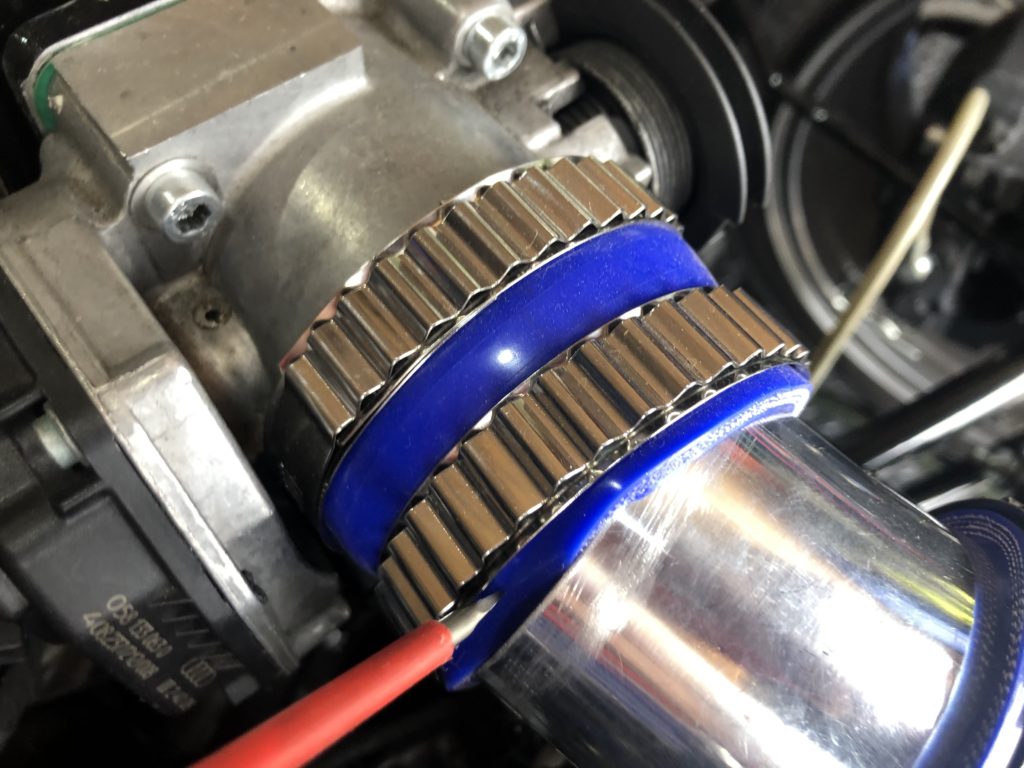

Die komplette Ladeluftstrecke und Ansaugung, vom LMM bis zum Turbolader, ist nun auch wieder komplett fertig montiert.

19. OKTOBER 2020

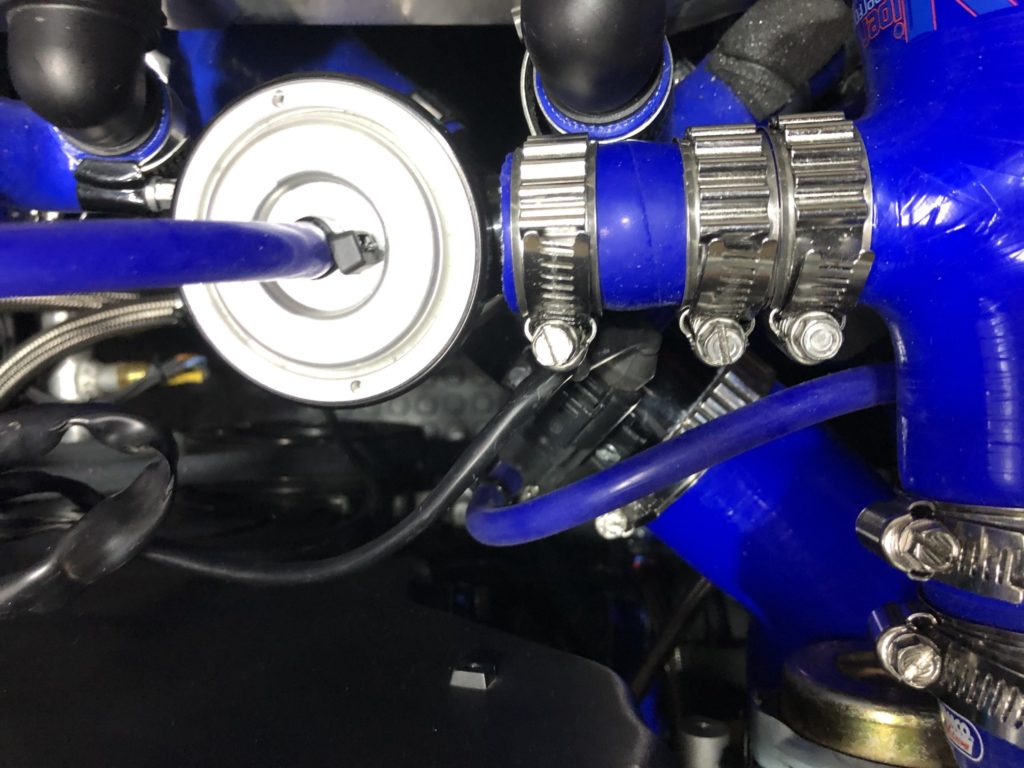

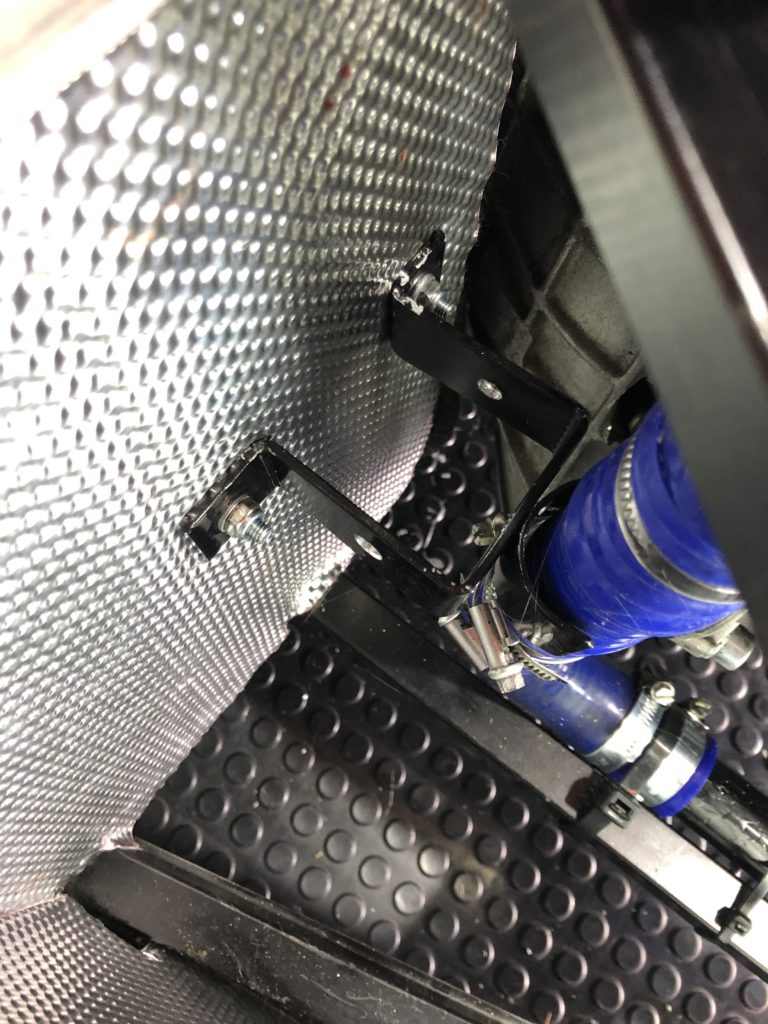

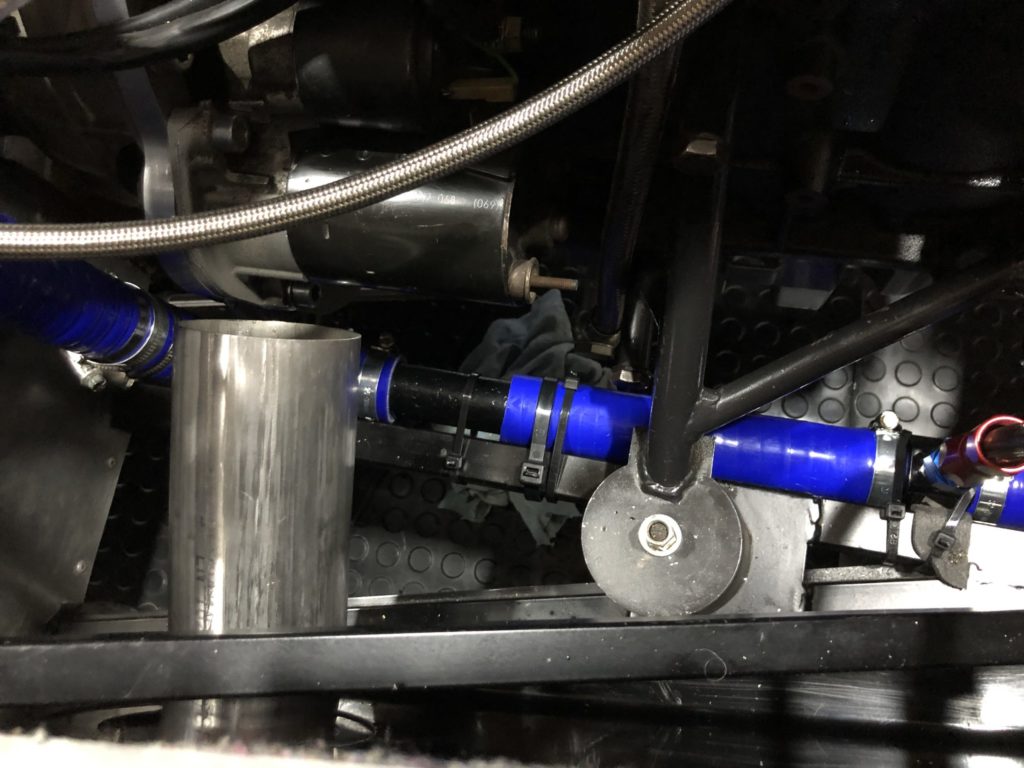

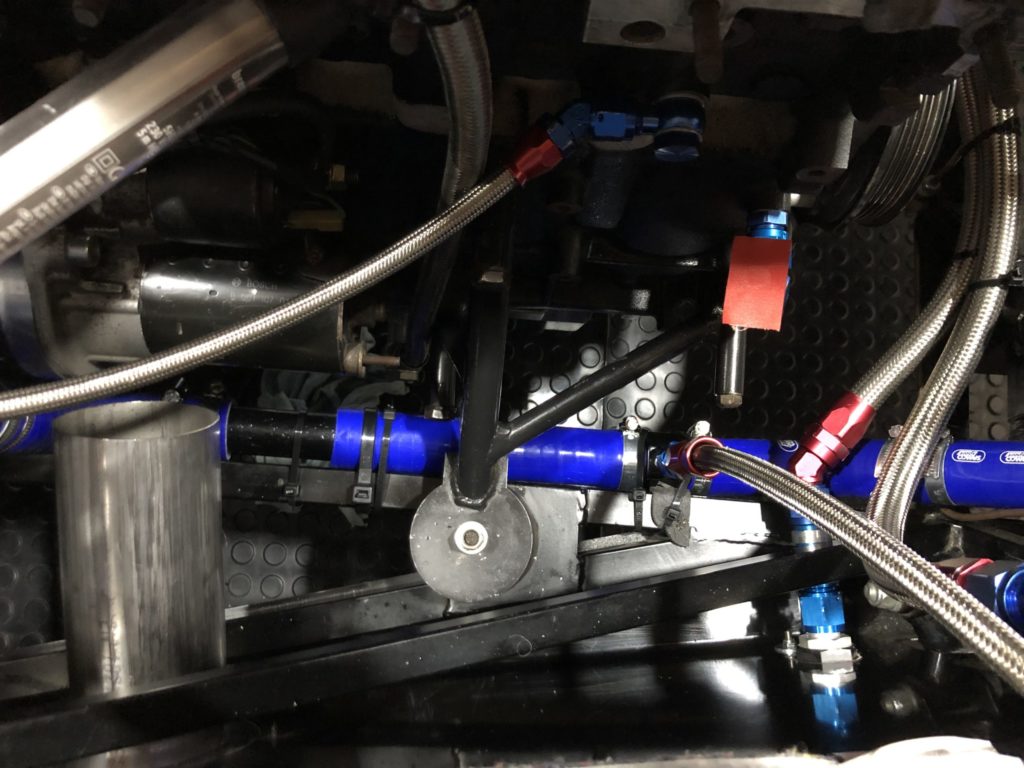

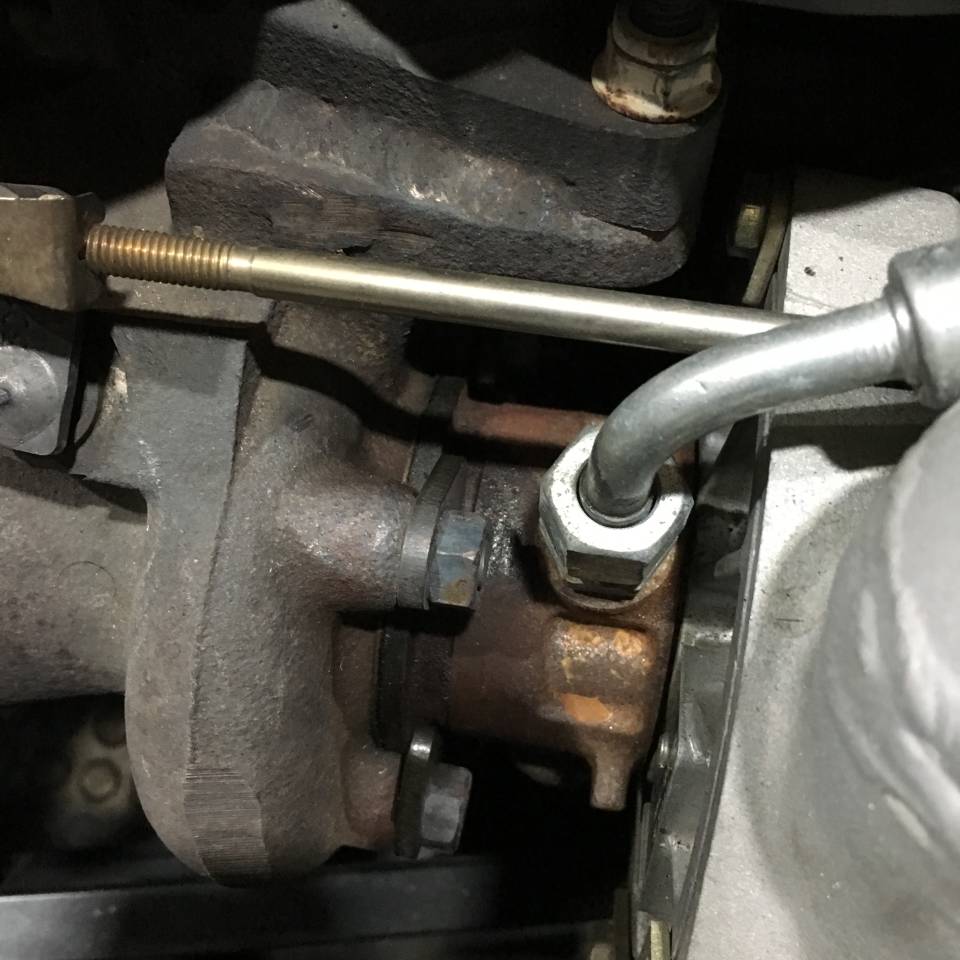

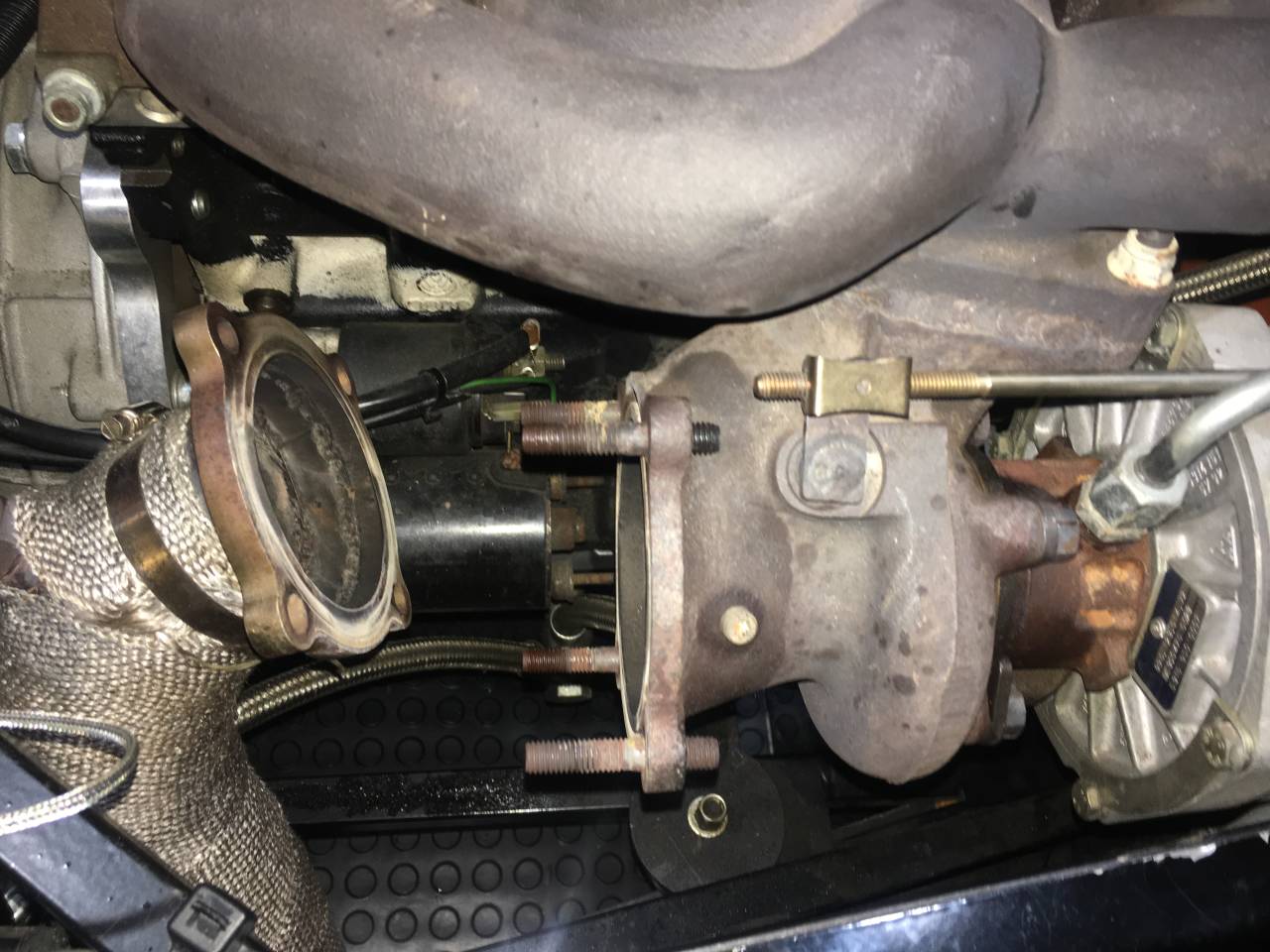

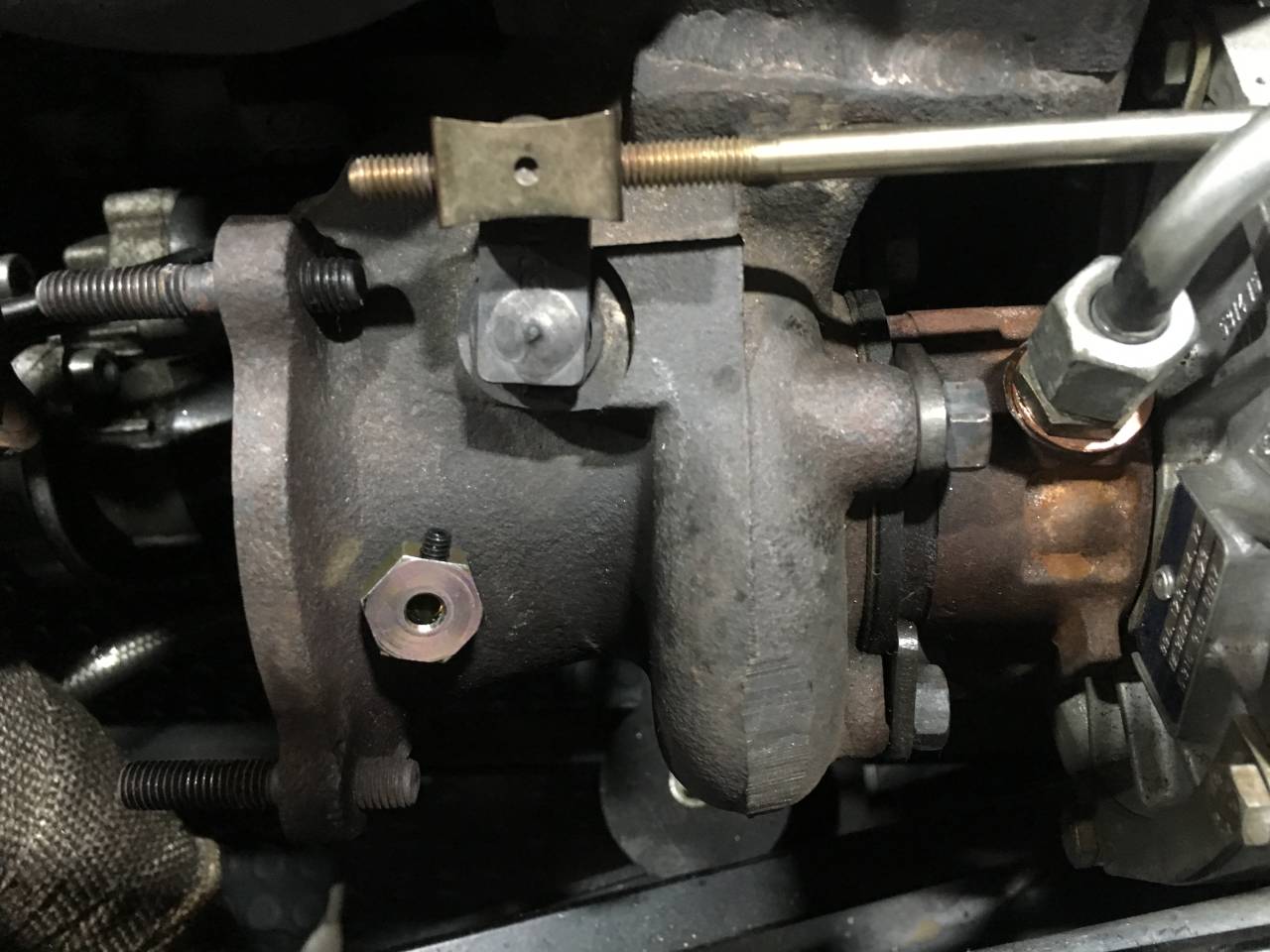

Ich habe den neuen Halter für die Druckdose noch einmal ein wenig umgeändert. Da ich am original, an der Druckdose befestigten, Halteblech, Langlöcher anfertigen musste, wollte ich ein Abrutschen der Druckdose am Halter absolut verhindern. Ich wollte dass der Abstand zwischen der Druckstange und dem Verdichtergehäuse so bestehen bleibt. Ich habe am neuen Halter eine M 6 Gewindebohrung und am Halter der Druckdose eine 4 mm Bohrung hergestellt. In dieses M 6 Gewinde, am neuen Halter, habe ich eine M 6 Madenschraube eingedreht. Da diese vorne spitz zuläuft, taucht die Madenschraube ein wenig in die 4 mm Bohrung am Druckdosenhalter ein und verhindert so ein Abrutschen der Druckdose.

Auf beiden Fotos ist die Madenschraube, die den Halter der Druckdose sichert, zu sehen.

16. OKTOBER 2020

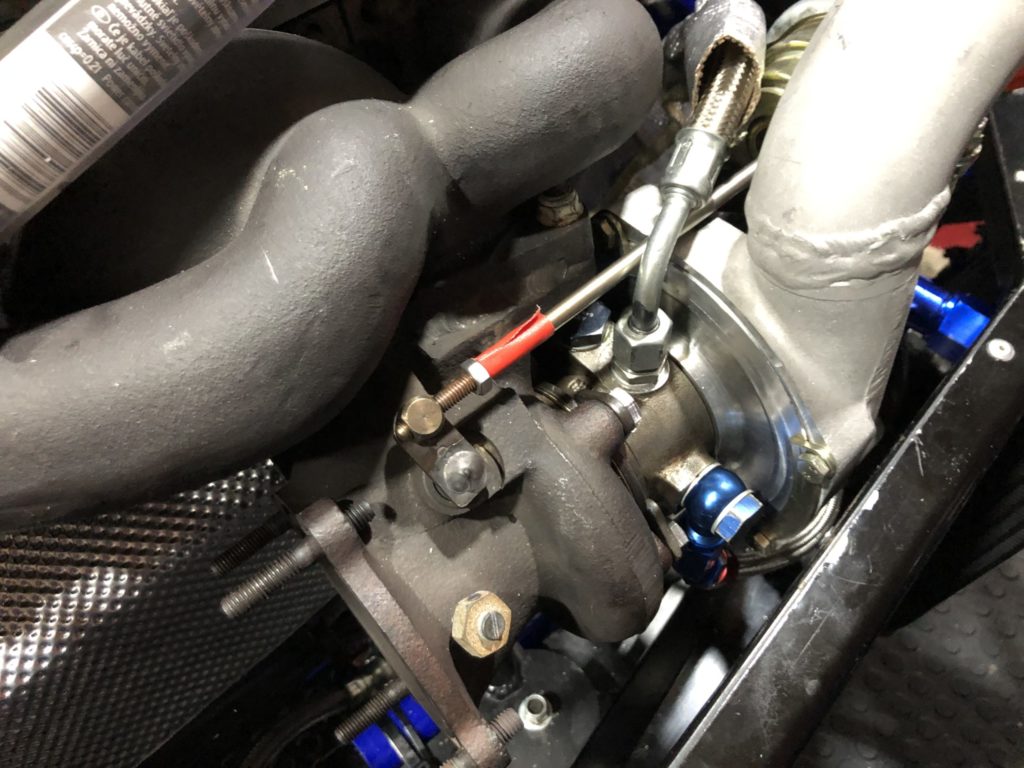

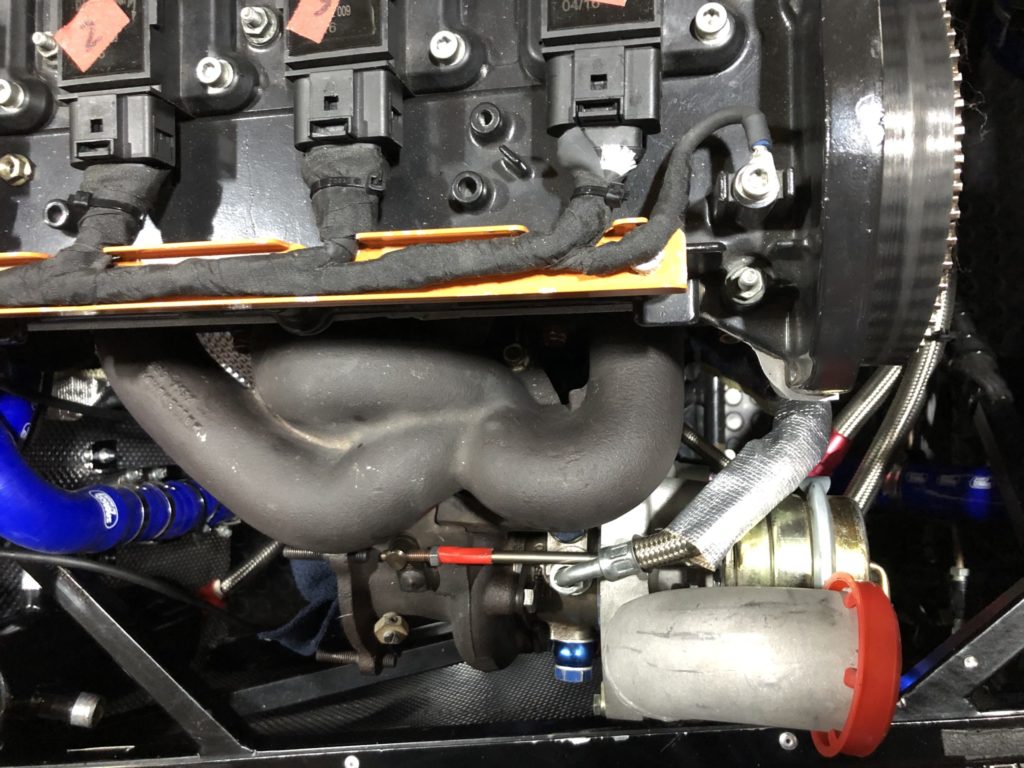

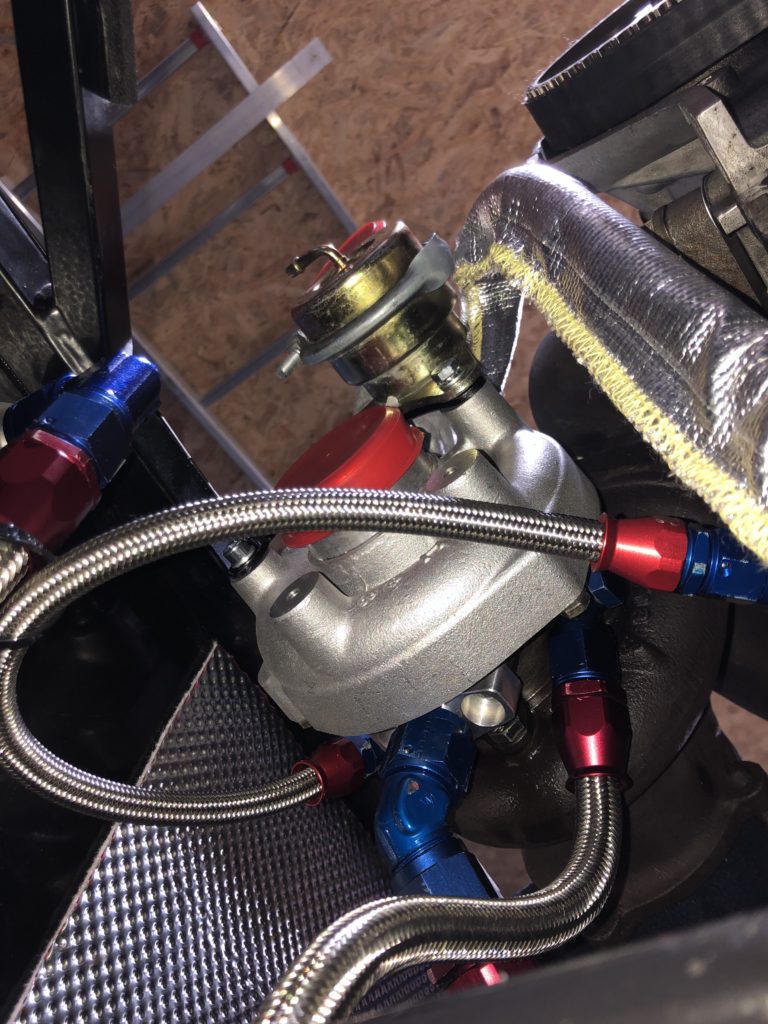

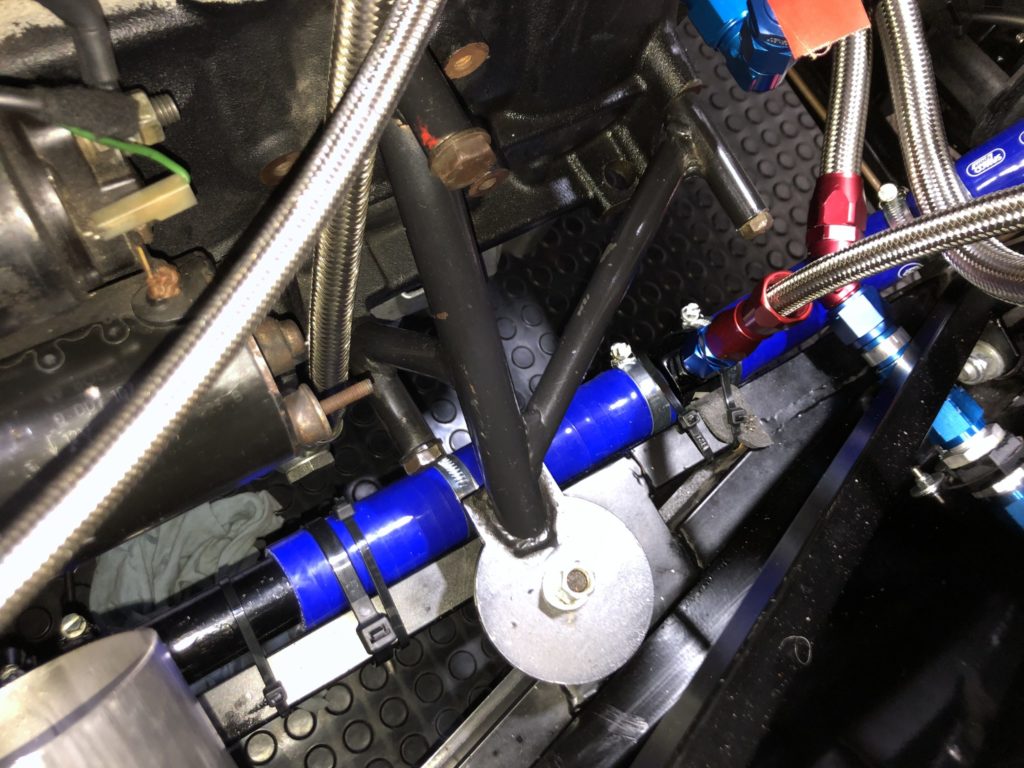

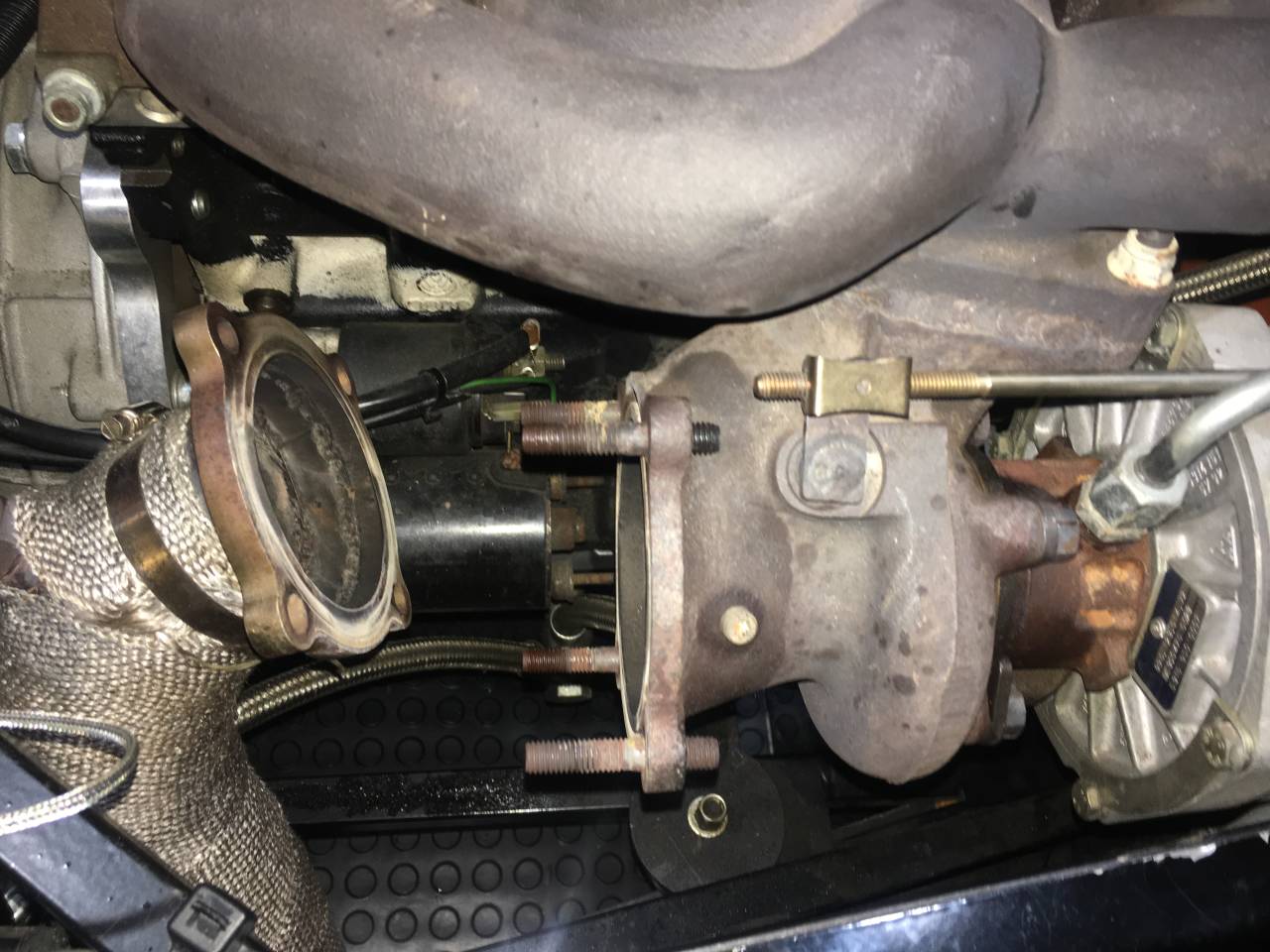

Der Turbolader ist komplett fertig montiert und alle Leitungen, Wasserleitungen und Ölleitungen, sind fertig angeschlossen. Sven machte mich darauf aufmerksam dass ich die Ölzuleitung, die Leitung mit dem Hitzeschutz, mit einem Abstand zum Auspuffkrümmer verlegen sollte. Ich hätte diese Ölzuleitung gerne in einem großen Bogen um das Verdichtergehäuse verlegt, aber ich habe einfach zu wenig Platz um den Aluminium – Fitting am Adapter anzuschließen. Ich lasse mir jedoch die gleiche Hydraulik – Leitung mit den Fittingen und der passenden Länge anfertigen, damit ich diese mit einem grösseren Abstand zum Auspuffkrümmer verlegen kann.

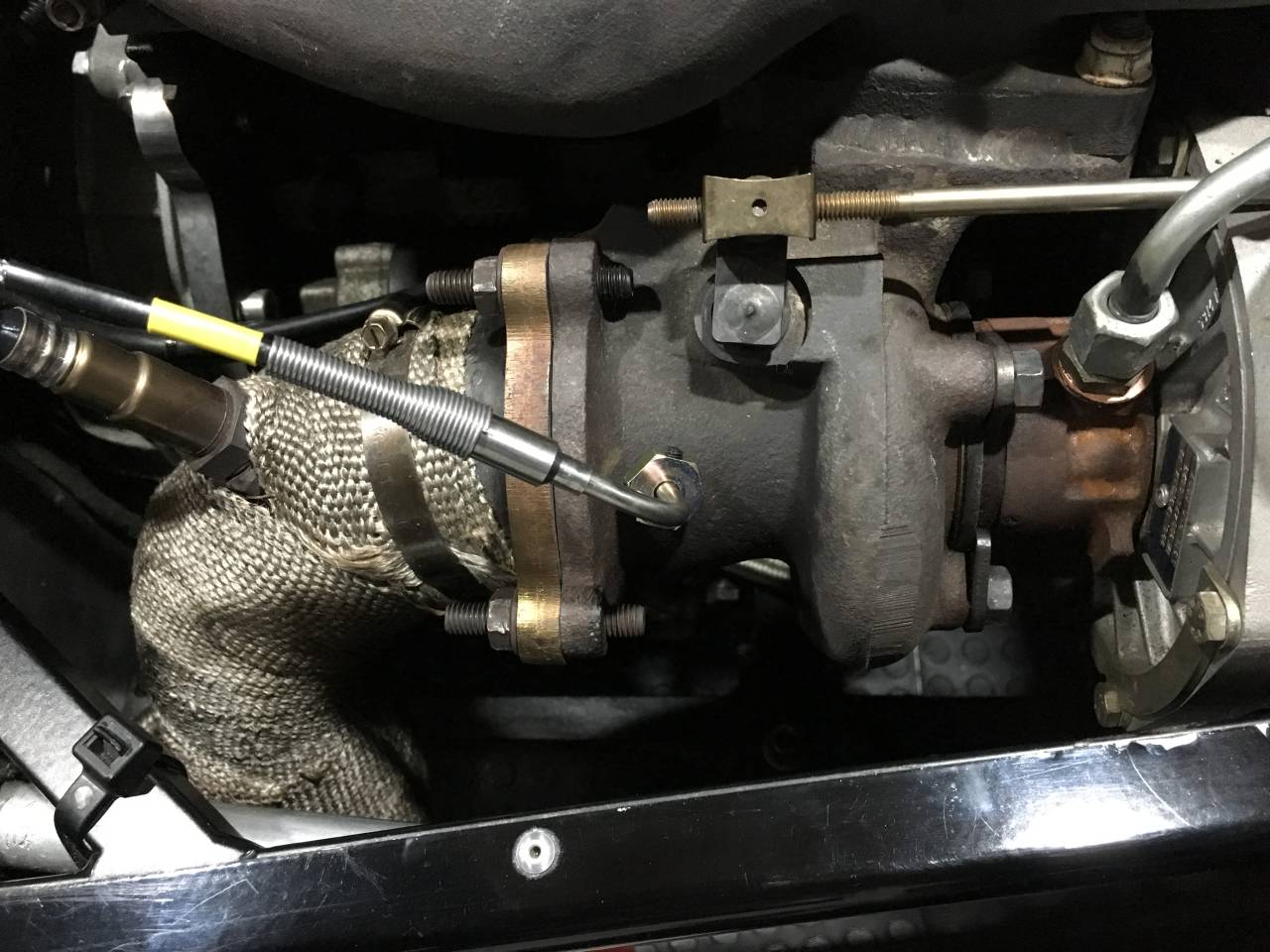

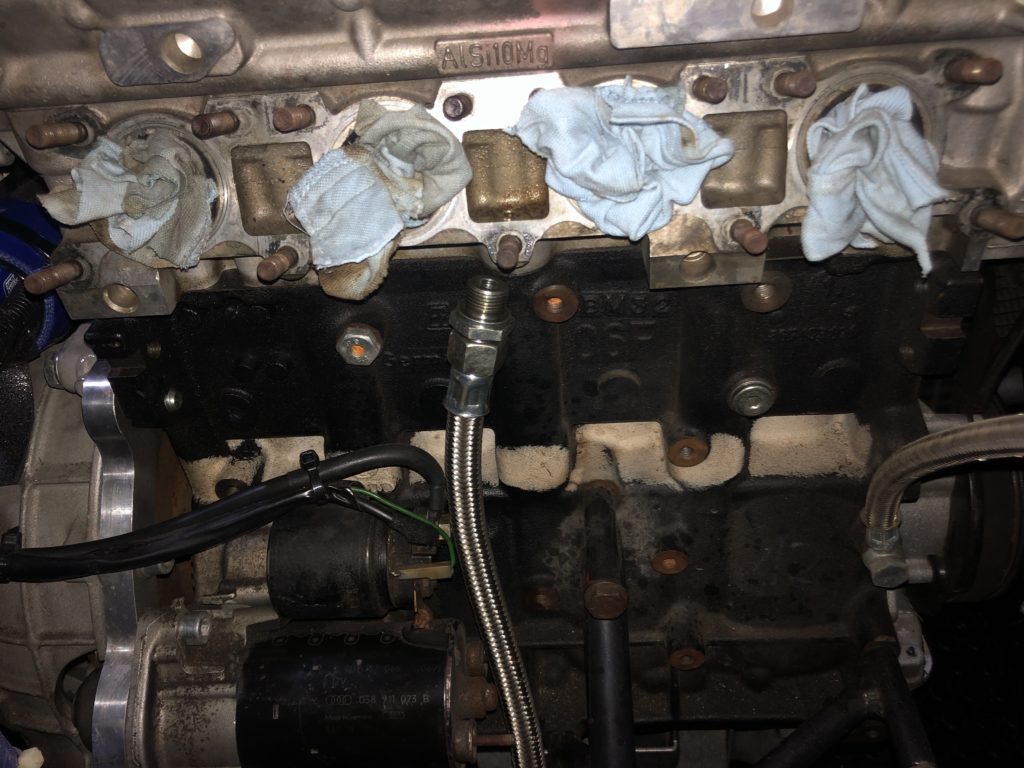

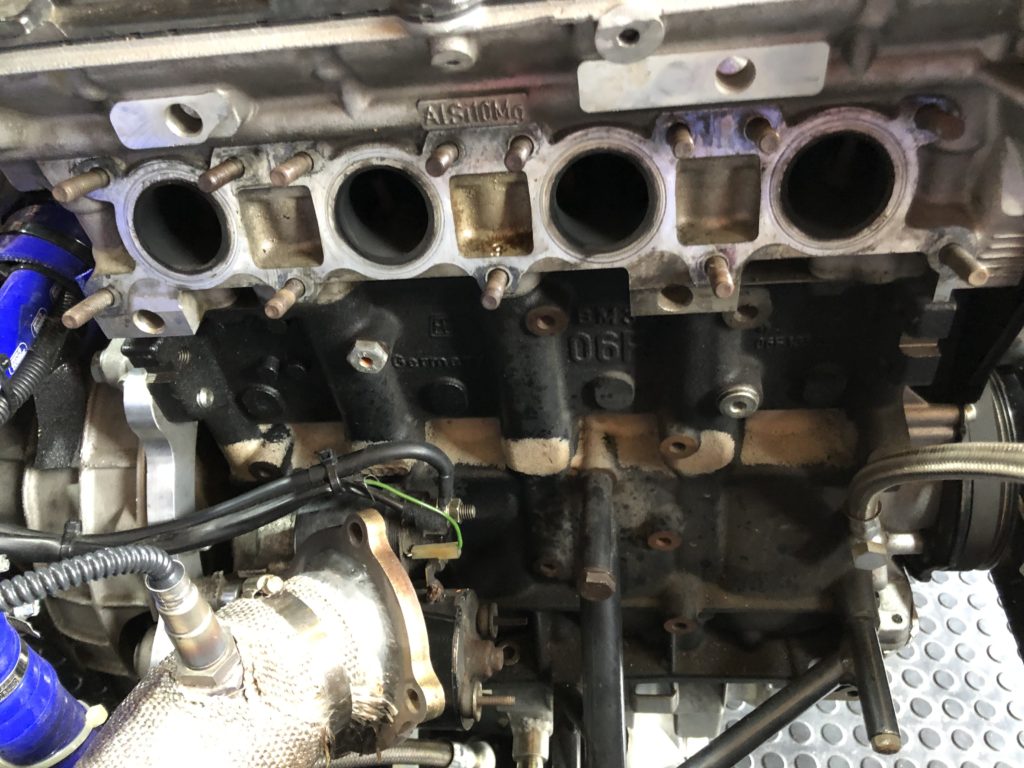

Der Hohenester Auspuffkrümmer habe ich mit neuen Kupfermuttern montiert und diese mit einem Drehmoment von 35 Nm angezogen.

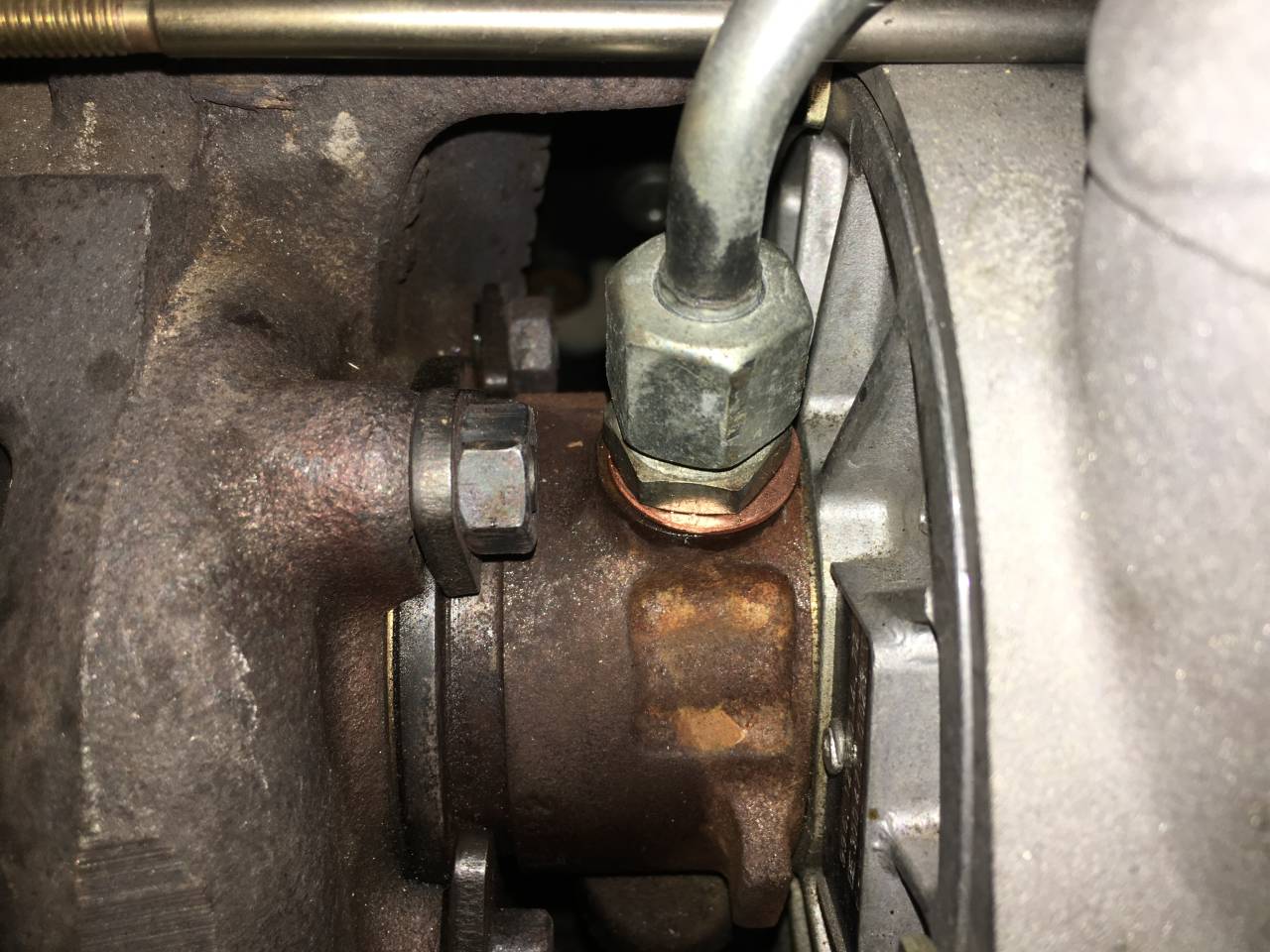

Hier erkennt man die neuen Kupfermuttern am Hohenester – Auspuffkrümmer.

Nicht alle Kupfermuttern konnte ich mit dem passenden Drehmoment anziehen. Es gibt 2 Kupfermuttern, auf dem Foto rechts im Bild, an die man nicht mit einer Stecknuss rankommt und auch sehr schlecht mit einem Flach – Ringschlüssel erreicht. Aber mit dem passenden Werkzeug kann man diese Kupfermuttern trotzdem fest anziehen. Diese bekommt man sehr gut mit einem 12/13 HAZET Ring – Ring – Schlüssel und einer beweglichen 12 er oder 13 er Stecknuss in 3/8 “ mit einer 3/8″ Ratsche , je nach Muttern, gelöst. Der bewegliche Teil muss sich an der Stecknuss befinden. Eine 12 er oder 13 er Stecknuss auf einen beweglichen Teil stecken funktioniert wegen der Aufbaulänge nicht. Des Weiteren wird ein HAZET 12 er oder 13 er Flachringschlüssel mit einer Biegung oder Kröpfung benötigt.

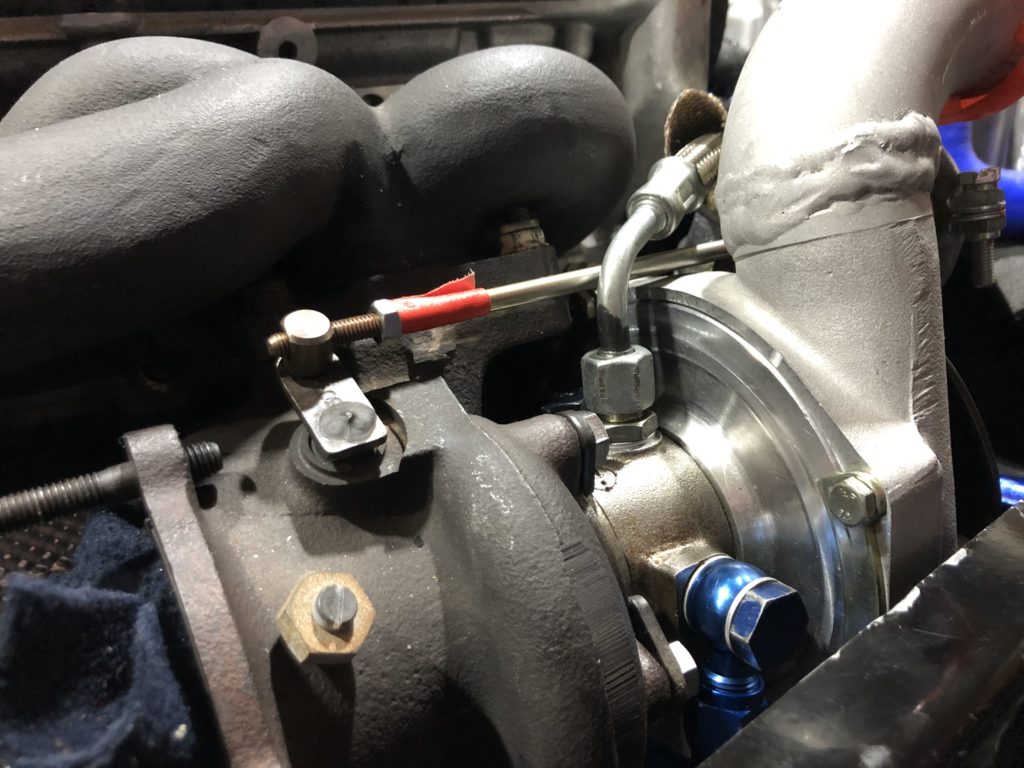

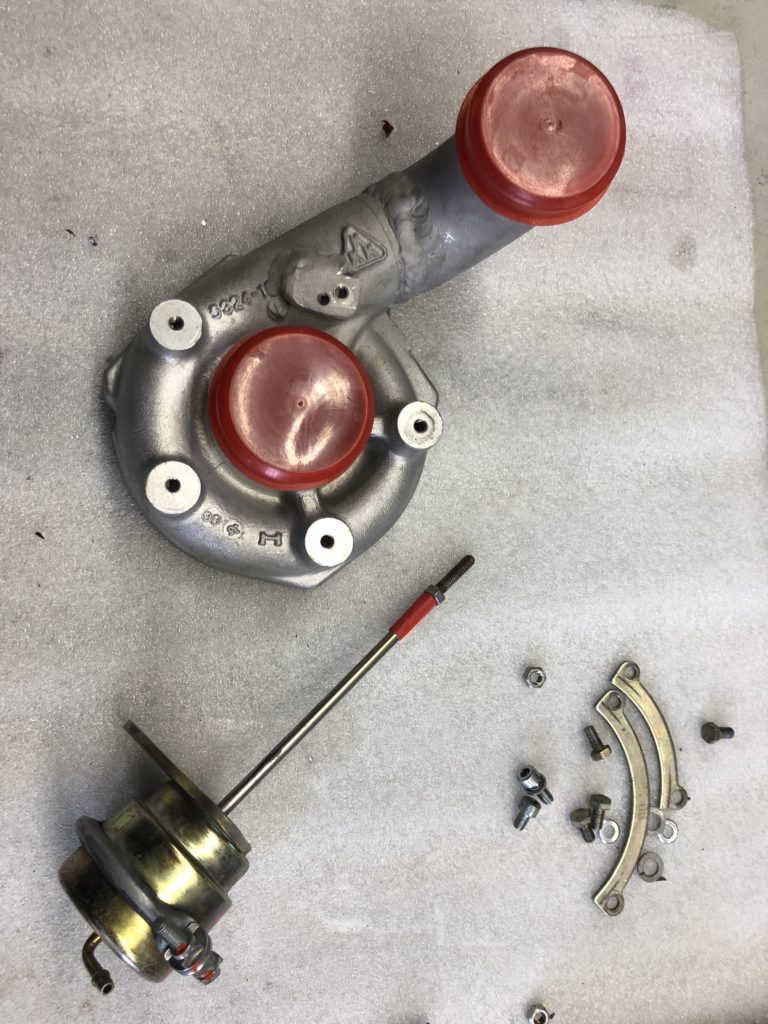

Die Druckdose wurde um einige Millimeter höher gesetzt damit sich die Druckstange der Druckdose frei bewegen kann. Auf dem Foto erkennt man deutlich den Abstand der Schubstange zum Verdichtergehäuse. Das müsste so passen.

Alle Leitungen des Turboladers sind fertig angeschlossen…..

Das rote Isolierband an der Mutter der Druckstange markiert die Stellung der Druckstange am Wastegate – Gelenk. Ist das Wastegate geschlossen wird eine Vorspannung von 5 mm eingestellt.

Ich habe mir einen neuen Halter für die Druckdose anfertigen müssen damit ich diese höher befestigen kann. Trotzdem verstehe ich nicht warum man am Verdichtergehäuse eine kleine Aluminiumplatte aufschweisst, das Gewinde vermurkst. Aber derjenige, ohne jetzt einen Namen zu nennen, befestigt die Druckdose trotzdem, wohl wissend dass es so nicht lange hält. Es hält genau so lange bis ein anderer “ Jemand “ etwas ändern muss oder abbauen tut. Ab da beginnen dann die Probleme für den anderen “ Jemand „, an meinem HKT bin ich dieser “ Jemand „. Das sind die Dinge die mich immer wieder ärgern. Ärgern tut mich auch dass ein neuer Garretthalter für die Druckdose mehr als 50 € kostet, von den Lieferzeiten reden wir nicht……. Ich teste nun erstmal meinen selbst angefertigten Halter und dann sehen wir weiter.

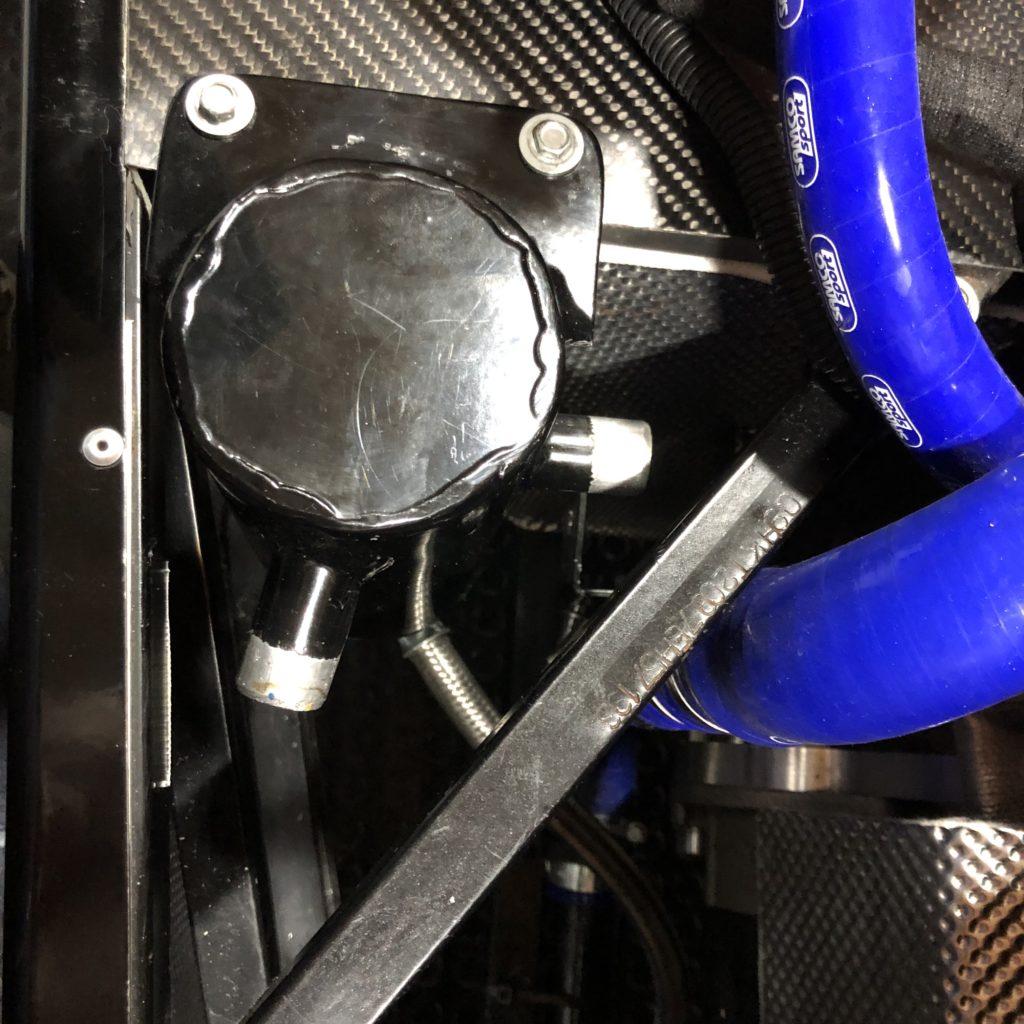

Der Ölcatchtank der Kurbelgehäuseentlüftung wurde auch wieder befestigt und die Dash 10 Stahlflex – Ölleitung wurde, zusammen mit der Ölrückleitung vom Turbolader, an der Ölwanne angeschlossen. Beide Anschlüsse, am Catchtank und an der Ölwanne, wurden mit Ringösen in Dash 10 und mit den passenden Hohlschrauben angeschlossen.

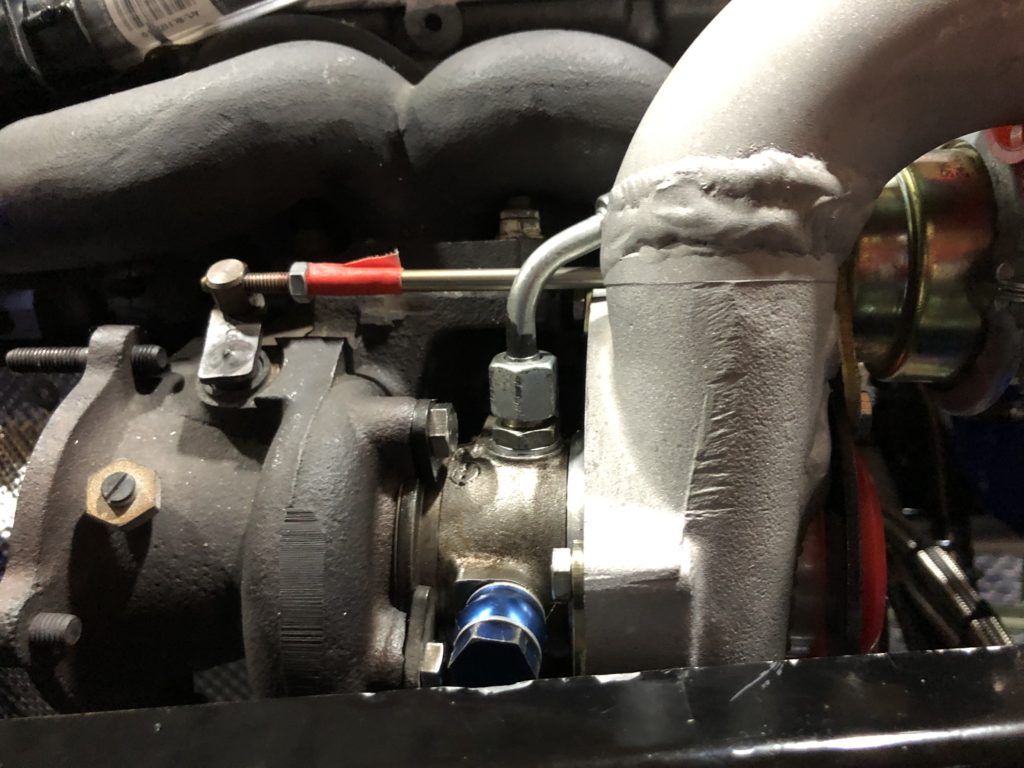

Hier erkennt man die Ölleitung für die Ölrückleitung vom Turbolader zur Ölwanne. Eine Ringöse in Dash 10 mit einem 45° Dash 10 Fitting für den Anschluss am Turbolader.

Alle Aluminium – Fittinge von Dash 4 bis zu Dash 10 habe ich bei BAT Motorsport gekauft. www.bat-motorsport.de

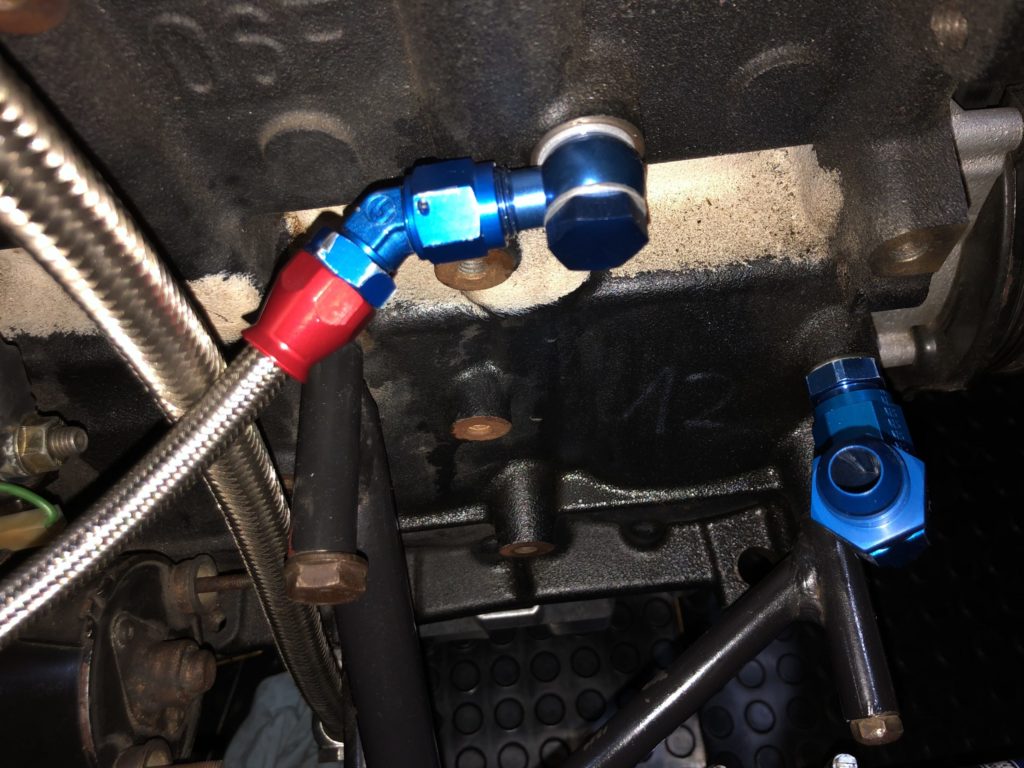

Der Anschluss der beiden Ölleitungen, Catchtank und Ölrückleitung vom Turbolader, unten an der Ölwanne.

Die Stahlflexleitung links führt zum Ölcatchtank, die rechte Stahlflexleitung ist die Ölrückleitung die zum Turbolader führt.

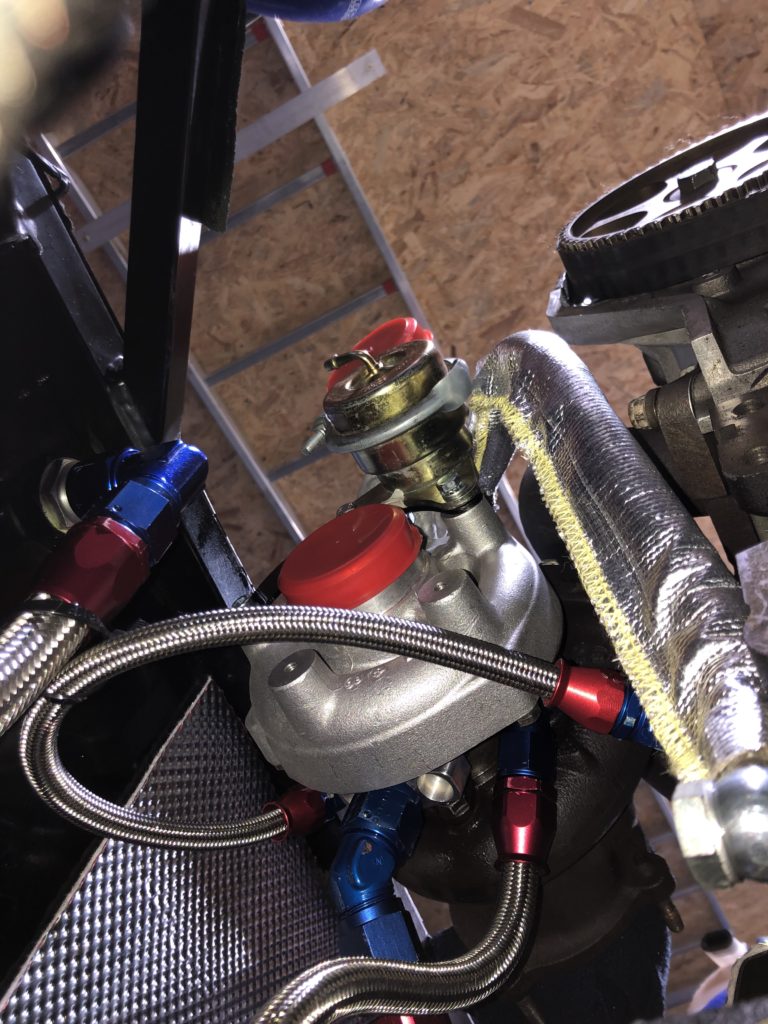

Hier sind alle Stahlflexleitungen unterhalb des Turboladers zu sehen. Das Foto wurde unter dem HKT aufgenommen…….

15. OKTOBER 2020

Es geht weiter. Ich habe jetzt fast eine Woche auf eine Dash 8 Ringöse und eine M14 Hohlschraube gewartet damit ich den Wasserrücklauf vom Turbolader anschließen kann.

- Wasservorlauf zum Turbolader: Abgriff am Motorblock: Dash 6 Stahlflexleitung PTFE. Anschluss am Turbolader in M14 mit einer Ringöse und einer Hohlschraube

- Wasserrücklauf vom Turbolader: Dash 8 Stahlflexleitung PTFE. Anschluss am Turbolader in M14 mit einer Ringöse und einer Hohlschraube.

- Ölvorlauf zum Turbolader: Abgriff am Motorblock: Dash 6 Stahlflexleitung.

- Ölrücklauf vom Turbolader in die Ölwanne: Anschluss am Turbolader in Dash 10 Stahlflexleitung. Anschluss an der Ölwanne mit einer Ringöse in Dash 10 und einer Hohlschraube in M18.

Jetzt fehlt nur noch die Ölrücklaufleitung zur Ölwanne in Dash 10.

10. OKTOBER 2020

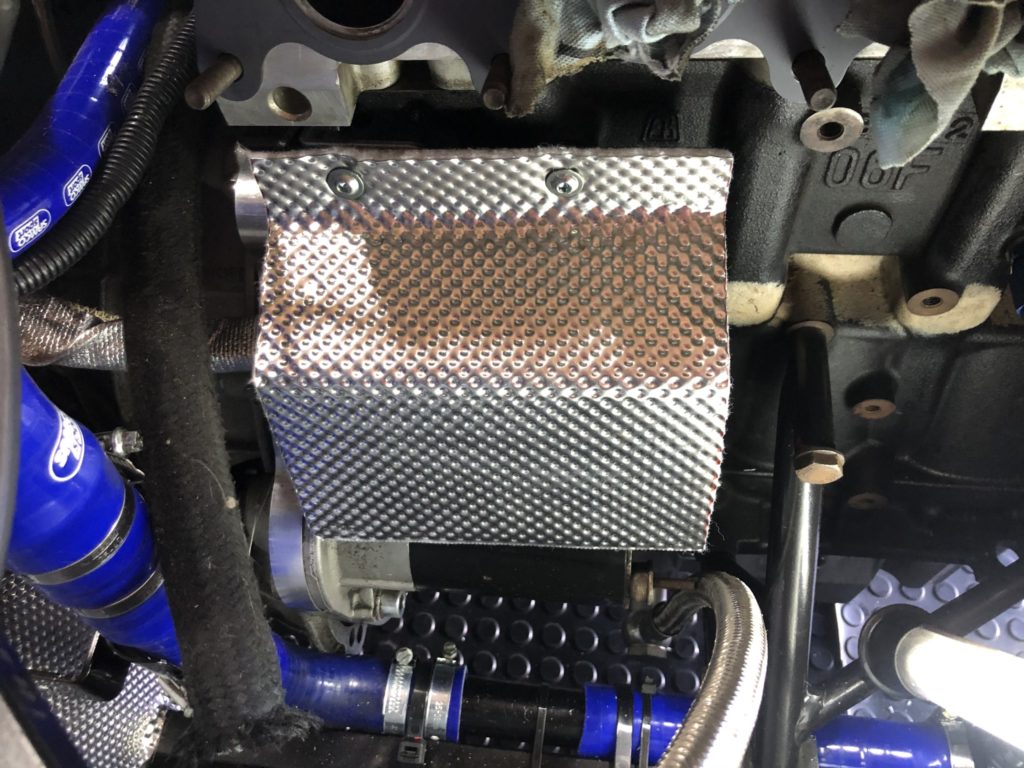

Heute habe ich fast einen Tag mit dem Anbringen eines Hitzeschutzes im Motorraum verbracht. Es wäre jedoch angebracht gewesen, wenn bereits ab Werk ein Hitzeschutz vorgesehen wäre. Beim Kauf eines HKT könnte der Hitzeschutz eventuell als Option mit Mehrkosten vorgesehen sein. So könnte der Kunde könnte dann selbst entscheiden. Bei ausgebautem Motor wäre die Verlegung der Hitzeschutzmatte bestimmt ein Kinderspiel und schnell erledigt. Aber was sollst, jetzt ist der Motorraum, Anlasser und die elektrische Verkabelung gegen die Turbohitze geschützt. Die Anlasserkabel wurden bereits im Vorfeld komplett erneuert, da diese durch die Turbohitze spröde wurden.

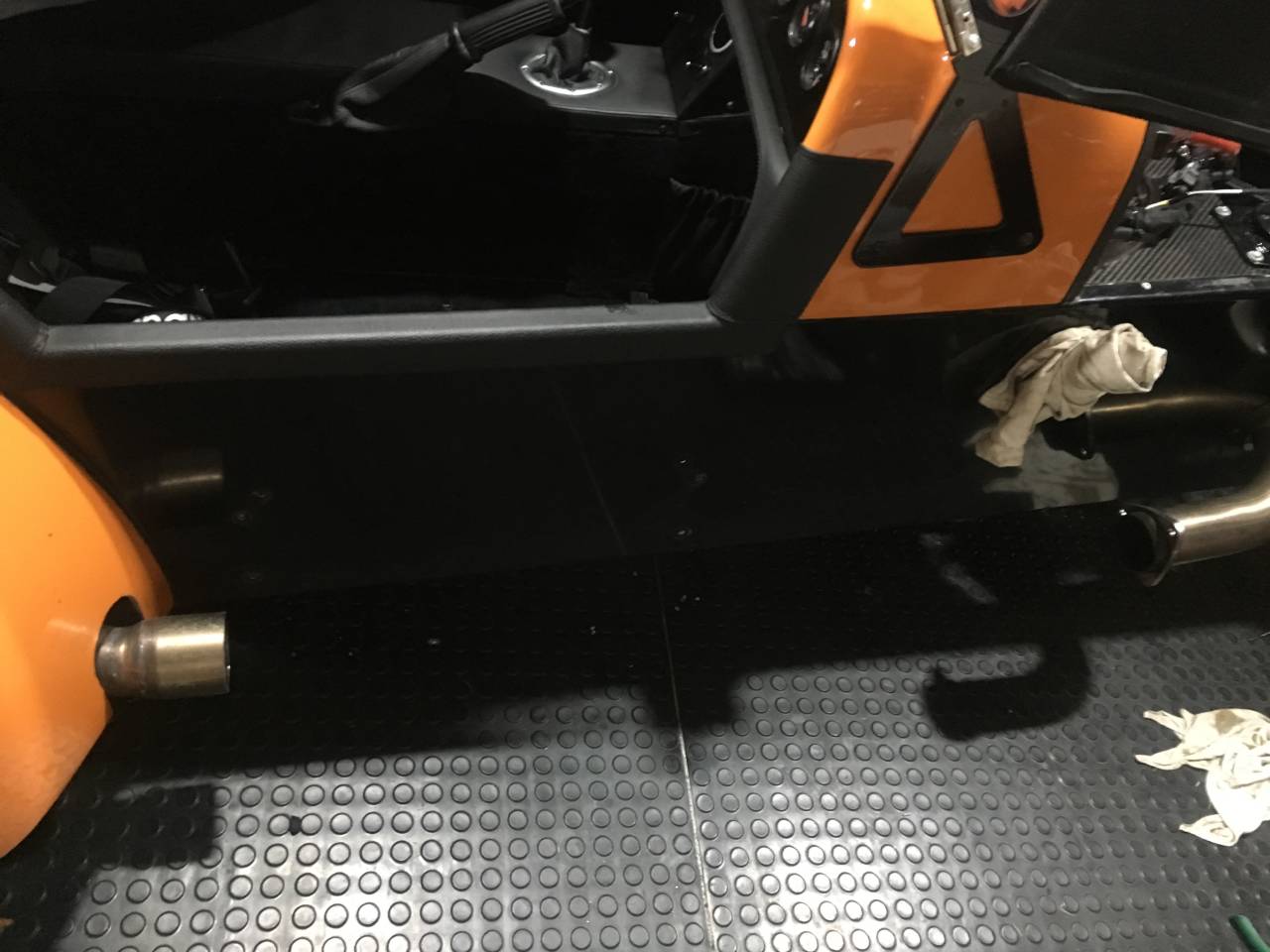

Das Seitenpanel wurde bis zu dem Ölkühler mit dem Hitzeschutz eingekleidet. Die selbstklebende Hitzeschutzmatte ist leicht mit einem Cuttermesser zu schneiden und kann leicht verarbeitet werden. Die Hitzeschutzmatte ist relativ teuer und kann über das Turbozentrum bezogen werden.

Man sollte jedoch bei der Verlegung Handschuhe tragen. Das dünne Aluminium schneidet bestimmt genau so gut wie das Cuttermesser. Meinen Daumen hat es auch erwischt, ich habe mir beim Auspacken der Hitzeschutzmatte eine tiefe Schnittwunde zugezogen und war gewarnt.

Hier sieht man den Halter an dem das Samcorohr der Kühlwasserrückleitung zum Motorkühler, befestigt wurde.

Das Samcorohr bekommt auch noch einen Hitzeschutz, ein entsprechendes Hitzeschutzschild war bereits fertiggestellt, aber es passte nicht so wie ich mir das vorgestellt habe.

Hier erkennt man das Hitzeschutzschild für den Anlasser, noch ohne Hitzeschutzmatte.

Das fertige Hitzeschutzschild für den Anlasser…….

Das Hitzeschutzschild für den Anlasser fertig montiert. Ich habe mir 2 Befestigungspunke am Motorblock, für die Montage von 2 Haltern, ausgesucht.

So müsste der Anlasser vor der Turbohitze geschützt sein.

Die Verrohrung des Wasserkreislaufes am Turbolader wird nicht so bleiben. Du kannst 100 Adapter und Einschrauber auf Lager haben, aber es fehlt immer das eine benötigte Teil. Der fehlende Adapter ist bestellt, also wird der Anschluss, Wasserkreislauf und Ölkreislauf, des Turboladers auf nächste Woche verschoben.

Des Weiteren habe ich mir einen neuen Halter für die Druckdose am Verdichtergehäuse angefertigt. Es ärgerte mich sehr dass die Druckstange für die Druckdose am Verdichtergehäuse auflag und bereits eine Kerbe in das Verdichtergehäuse “ gefeilt “ hatte. Ich habe die Einbauposition der Druckdose auf älteren Fotos von 2017 überprüft. Bereits auf diesen Fotos ist deutlich zu erkennen dass die Schubstange bereits 2017 am Verdichtergehäuse auflag. Mir ist es jedoch nie aufgefallen. Es hat also nichts mit den Arbeiten am Turbolader zu tun die von Getcharged ausgeführt wurden!

Hier am Verdichtergehäuse sieht man deutlich dass eine 5 mm Aluplatte auf dem Verdichtergehäuse angeschweisst wurde. Die 2 Bohrungen mit einem M6 Gewinde reichten jedoch nicht aus die Druckdose fachgerecht zu montieren.

08. OKTOBER 2020

Die beiden Wasserleitungen für den Turbolader, Vorlauf und Rücklauf, sind angefertigt und am Turbolader montiert worden. Der Wasservorlauf zum Turbolader bekam einen Hitzeschutz aus Aramid, bei der Rückleitung war ich der Meinung dass diese keinen Hitzeschutz benötigt, weil diese ohne Hitzeschutz die Wärme besser abgeben kann als mit Hitzeschutz. Aber vielleicht liege ich mit meiner Logik auch völlig daneben………

Morgen werden die Kupfermutter in M8 für die Befestigung des Auspuffkrümmers angeliefert. Dann kann ich den Turbolader definitiv montieren und mit der Anfertigung der Ölschläuche beginnen.

Aber da ist noch eine andere kleine Baustelle. Ich hatte gestern bereits darüber geschrieben. Die Schubstange liegt fest am Verdichtergehäuse auf und bewegt sich nur sehr schwer. Auf Fotos vor dem Ausbau war dies bereits der Fall. Siehe zweites Foto.

Ich habe die Druckdose abgebaut und den Halter so umgebaut dass die Schubstange genügend Abstand zum Verdichtergehäuse hat.

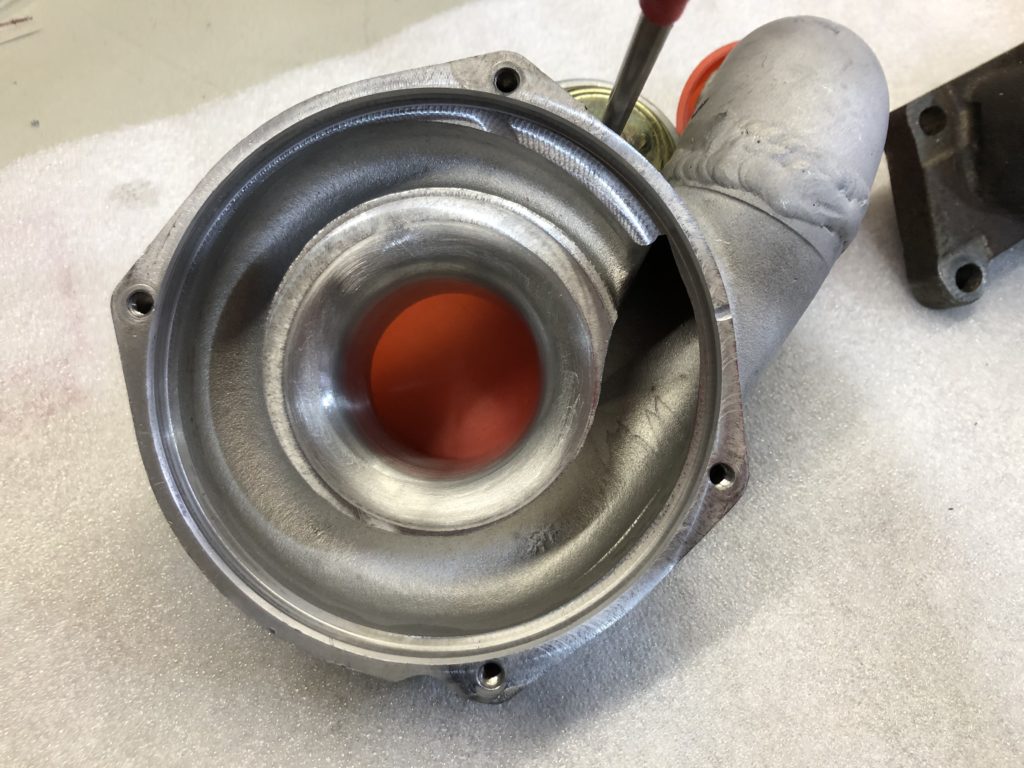

Hier auf dem unteren Foto erkennt man sehr gut diese kleine Kerbe am Verdichtergehäuse, die von der Schubstange verursacht wurde.

06.OKTOBER 2020

Am Turbolader sind alle erforderlichen Adapter montiert worden. Der Auspuffkrümmer samt Turbolader wurde, noch ohne Kupfermuttern aber mit neuer Auspuffkrümmerdichtung, provisorisch am Zylinderkopf befestigt. Nun können die Stahlflexrohre für die Ölleitungen und Wasserleitungen angefertigt und angeschlossen werden. Die Rohre für die Downpipe können zugeschnitten und gepunktet werden.

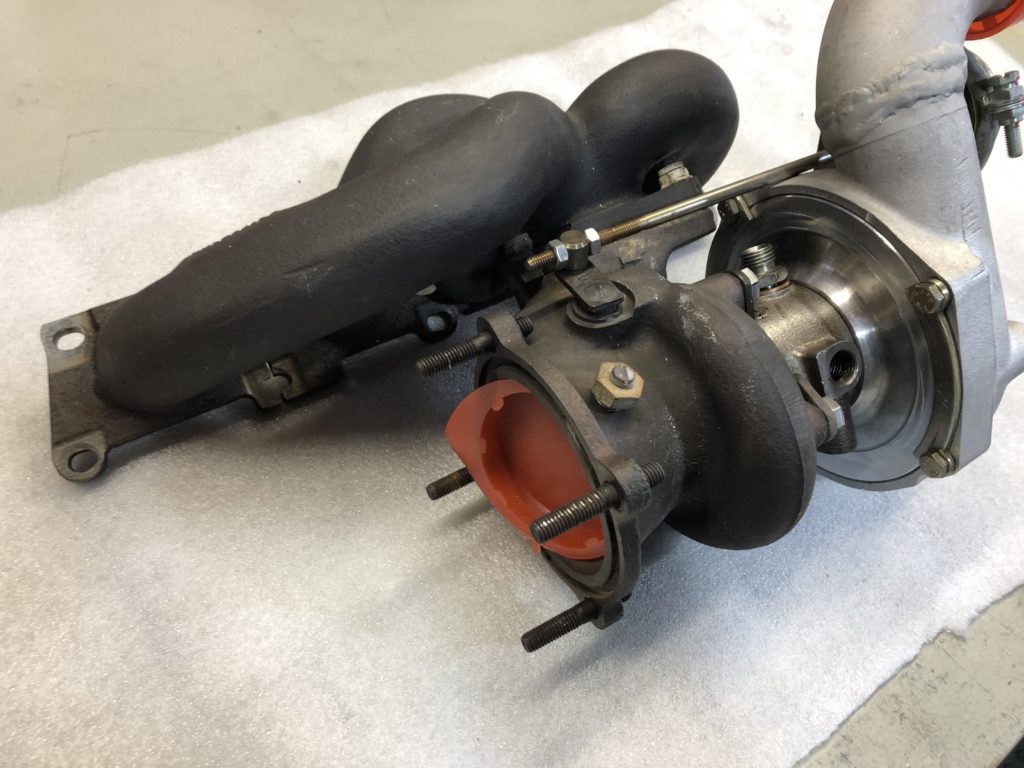

Hier erkennt man recht deutlich dass die Schubstange der Druckdose am Verdichtergehäuse aufliegt und auf diesem schleift.

Eine kleine Umänderung muss ich noch vornehmen. Die Druckdose muss ein wenig höher montiert werden damit die Druckstange nicht am Verdichtergehäuse schleift. Zwei Langlöcher im Halter der Druckdose anbringen und es passt.

Bei ausgebautem Turbolader konnte ich die elektrische Verkabelung des Anlassers leichter erneuern und an dieser einen Hitzeschutz anbringen. Eventuell baue ich mir noch ein kleines Hitzeschild um die Turboladerwärme endgültig vom Anlasser und den elektrischen Leitungen fern zu halten.

Die Kühlwasserrücklaufleitung zum Motorkühler wurde bei der Gelegenheit auch mit einem Hitzeschutz versehen.

06. OKTOBER 2020

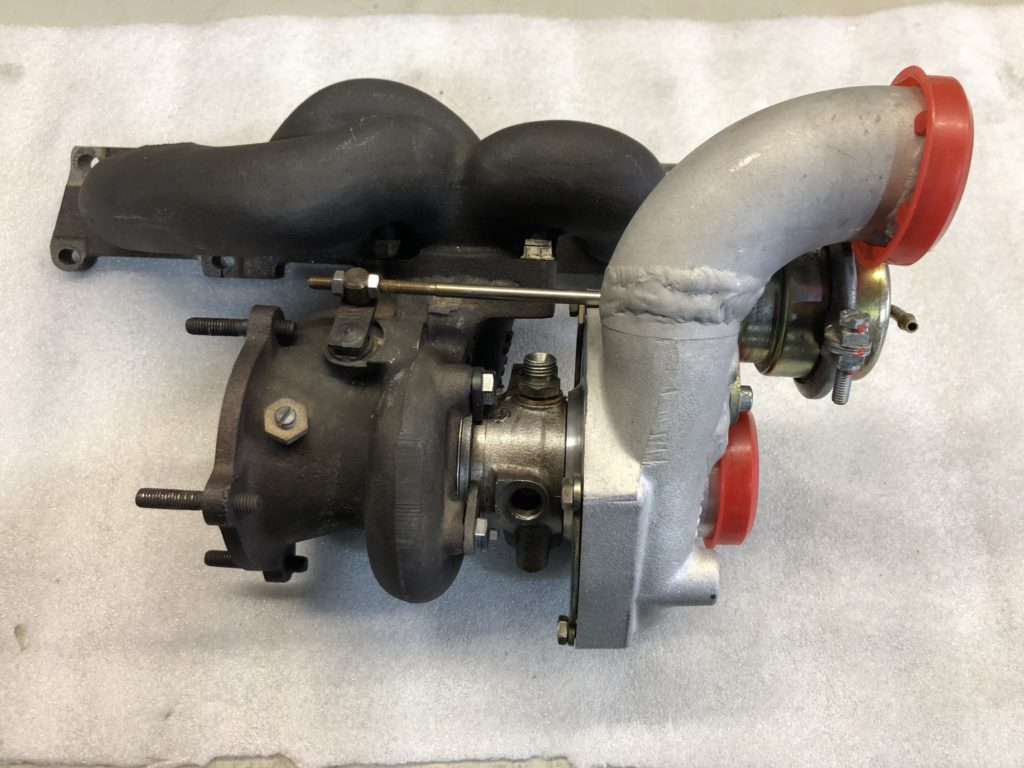

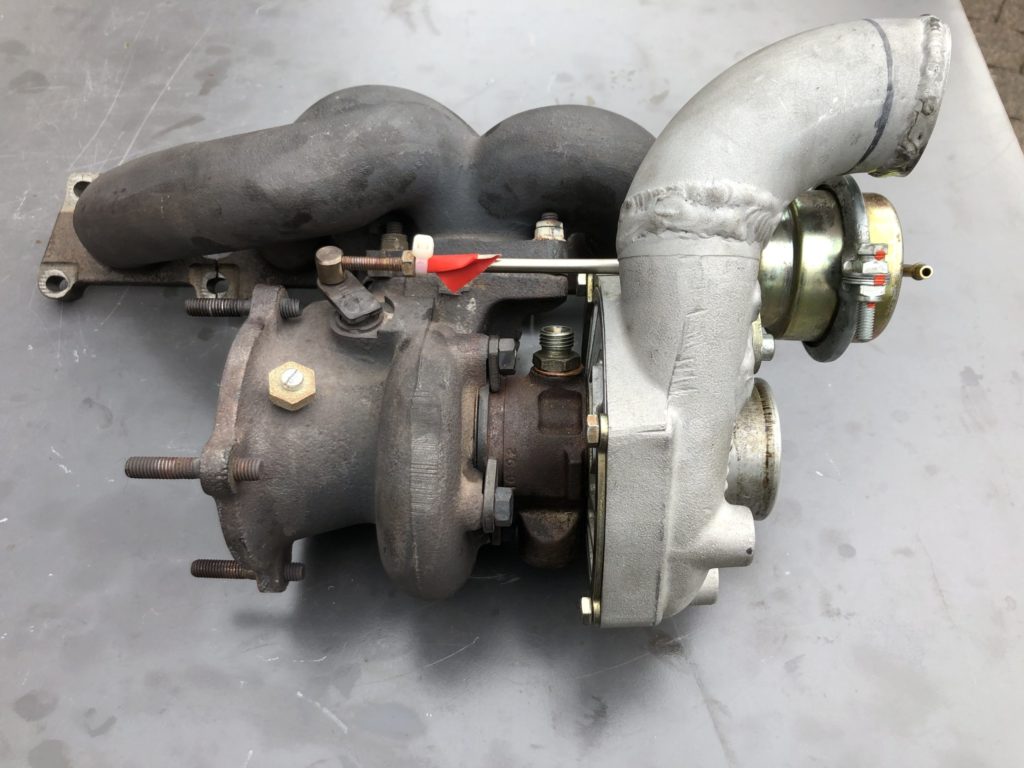

Endlich, mein Turbo wurde gestern angeliefert. Der KKK16 Turbolader bekam von Getcharged ein Upgrade auf GTX 29. Das Upgrade wurde so ausgeführt dass das Verdichtergehäuse das originale Verdichtergehäuse geblieben ist. Das war mir sehr wichtig. Da der Turbolader am Auspuffkrümmer angeschweißt war, konnte aus Platzgründen im Motorraum des HKT kein anderer Verdichter eingebaut werden. Die Montage des Auspuffkrümmers mit Turbolader muss auch ohne Verdichtergehäuse erfolgen. Dieses wird erst nach der Montage des Turboladers eingebaut.

15. SEPTEMBER 2020

Ich habe begonnen die Wasserleitungen und Ölleitungen für den Turbolader anzufertigen. Folgende Stahlflexleitungen werden genutzt:

- Wasserzuleitung zum Turbolader, Abgriff am Motorblock : Stahlflexteflonleitung PTFE in Dash 6

- Wasserrücklaufleitung vom Turbolader in Stahlflexteflonleitung PTFE in Dash 8

- Ölzulaufleitung zum Turbolader, Abgriff am Motorblock: Stahlflexleitung in Dash 8

- Ölrücklaufleitung vom Turbolader in die Ölwanne: Stahlflexleitung in Dash 10

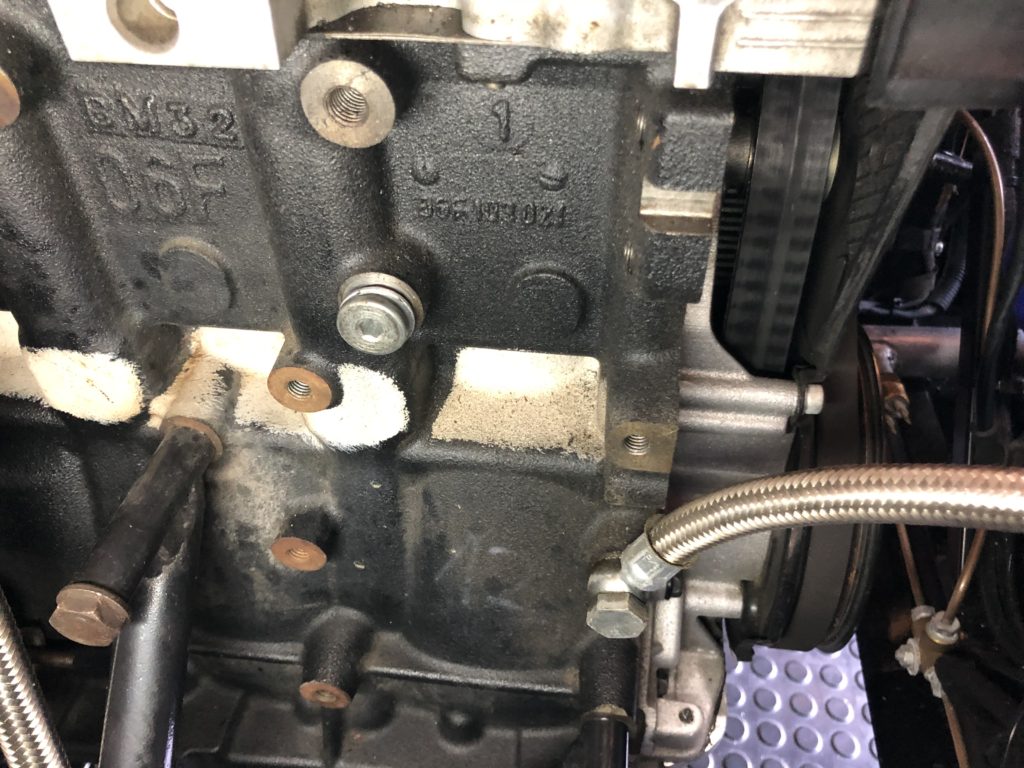

links am Motorblock ist der Dash 6 Abgang für die Wasserzulaufleitung zum Turbolader. Rechts am Motorblock erkennt man die Ölzulaufleitung in Dash 8 zum Turbolader.

Hier ist das geänderte Kühlwasserrohr zu sehen. Dort habe ich ein Aluminium – T – Stück eingebaut mit einem Dash 8 Abgang. Dort wird die Kühlwasserrücklaufleitung vom Turbolader angeschlossen.

Auf diesem Foto ist der Anschluss der Kühlwasserrückleitung vom Turbolader besser zu erkennen.

22. AUGUST 2020

Der Turbolader befindet sich bei Getcharged, www.getcharged.de, https://www.facebook.com/GetchargedVS/

Da die benötigten Teile eine gewisse Vorlaufzeit benötigten, konnte Andreas gestern mit den Arbeiten am Turbolader beginnen. Der Turbolader bekommt ein Upgrade auf GTX 29 und ist dann auch wassergekühlt.

17. AUGUST 2020

Ich habe vor die Downpipe selbst anzufertigen. Das Projekt Downpipe ist angelaufen. Die Rohre zu schneiden stelle ich mir nicht so schwierig vor, das werde ich hinbekommen. Seit mehr als 30 Jahren schweiße ich Stahl, zuerst mit Elektroden, Autogen und dann Schutzgas. Vor 2 Jahren fing ich an Aluminium zu schweißen, aber Edelstahl habe ich erst einmal geschweißt. Aber ich möchte das Projekt alleine durchziehen, weil es mir einfach Freude bereitet Dinge selbst anzufertigen. Ich versuche es und stelle die Bilder hier ein.

Beginnen werde ich mit der Downpipe. Die Downpipe muss geändert werden, weil der Rohrdurchmesser der Downpipe viel zu klein ist und weil diese, bedingt durch den kleinen Querschnitt und der schlechten Schweißarbeiten, einen zu hohen Gegendruck erzeugt. Die originale Downpipe hat einen Rohrdurchmesser von 60mm, die neue Downpipe wird einen Rohrdurchmesser von 76 mm haben. Ob ich im gleichen Abwaschgang den Schalldämpfer mit der Verrohrung erneuere werde ich später entscheiden. Auf jeden Fall ist der Rohrdurchmesser vor dem Schalldämpfer, am Schalldämpfer selbst und hinter dem Schalldämpfer viel zu klein. Das Endrohr hat gerade mal einen Rohrdurchmesser von 50mm!

Das Schutzgasschweissgerät bekommt, extra für das Edelstahlschweissen, ein spezielles Schutzgas, 98% Argon und 2% Kohlendioxid.

Das Flexrohr ist angepasst worden und das erste Rohr bis zum Verbindungsflansch ist zugeschnitten worden. Mein Wunsch oder mein Ziel ist es, die gesamte Auspuffanlage mit einem Rohrdurchmesser von 76mm anzufertigen.

Im Moment komme ich nicht so recht weiter. Mein Turbolader lässt, da die Teile für das Upgrade noch nicht eingetroffen sind, auf sich warten und ohne die genaue Position für den Verbindungsflansch am Turbolader zu kennen, kann ich nicht viel an der Downpipe tun. Im Innern habe ich die Saison schon abgeschlossen.

Hier sieht man das Flexrohr der alten Auspuffanlage.

Das ist der Schalldämpfer der bestehenden Auspuffanlage. Vor dem Schalldämpfer hat das Rohr einen Durchmesser von 60mm.

Hier erkennt man den Verbindungsflansch meiner Downpipe am Turbolader. Der Flansch selbst hat einen Durchmesser von 80mm, das Rohr an dem der Aufschweissflansch der Lambdasonde sitzt, hat gerade mal einen Rohrdurchmesser von knapp 60mm.

Hier sieht man meine verbaute Downpipe……..

14. AUGUST 2020

Ich habe mir ein Zwischenteil aus Aluminium angefertigt um den Wasserrücklauf des Turboladers an den Wasserkreislauf des Motors anzuschließen. Ich habe in diesem Zwischenstück eine 12 mm Bohrung angefertigt und anschließend ein Gewinde von M14 x 1,5 mm geschnitten.

Die Zuleitungsstutzen links und rechts haben einen Durchmesser von 32 mm.

Hier erkennt man das fertige Gewinde M14 x 1,5 mm

In dieses Gewinde M14 x 1,5 mm habe ich einen Einschraubadapter von M14 auf Dash 8 montiert.

Den Einschraubadapter habe ich mit Loctite Gewindedichtung und einer Dichtring in 14 mm eingebaut. Das Ganze wurde bei einem Druck von 4 bar abgedrückt. So kann ich, vor dem definitiven Einbau, sicherstellen dass das Teil zu 100% dicht ist.

7. AUGUST 2020

Wer kennt das nicht. Du fängst an einer Stelle mit dem Ausbauen an und auf einmal stellst du fest dass du gleich mehrere Baustellen geöffnet hast.

Begonnen hat alles bei der Motorabstimmung in Oberhausen bei Klasen Motors.

- der Turbolader baute keinen Druck auf. Dieser wird erneuert. Der neue Turbo benötigt jedoch 2 Wasserleitungen………

- eine Schweissnaht an einem Aluminiumbogen vor der Drosselklappe war geplatzt. Die Ansaugung muss komplett erneuert werden………..

- der Motor litt bei der Abstimmung des Motors an Atemschwierigkeiten, die Luftzufuhr am Luftfilter war deutlich zu gering. Eine neue Luftfilterlösung muss gefunden und angefertigt werden….

- da ich die Hitze am Turbolader gerne beschleunigt ableiten möchte, den Gegendruck in der Downpipe verringern möchte, muss ich den Durchmesser der Downpipe – Rohre erhöhen. Das kommt jedoch einem Neubau der Downpipe gleich. Wenn ich mir meine original verbaute Downpipe ansehe, scheint mir die Zeit für einen Neubau gekommen zu sein.

Ein Blick auf meinen Katalysator, ein 100 CPSI Kat……..

2. AUGUST 2020

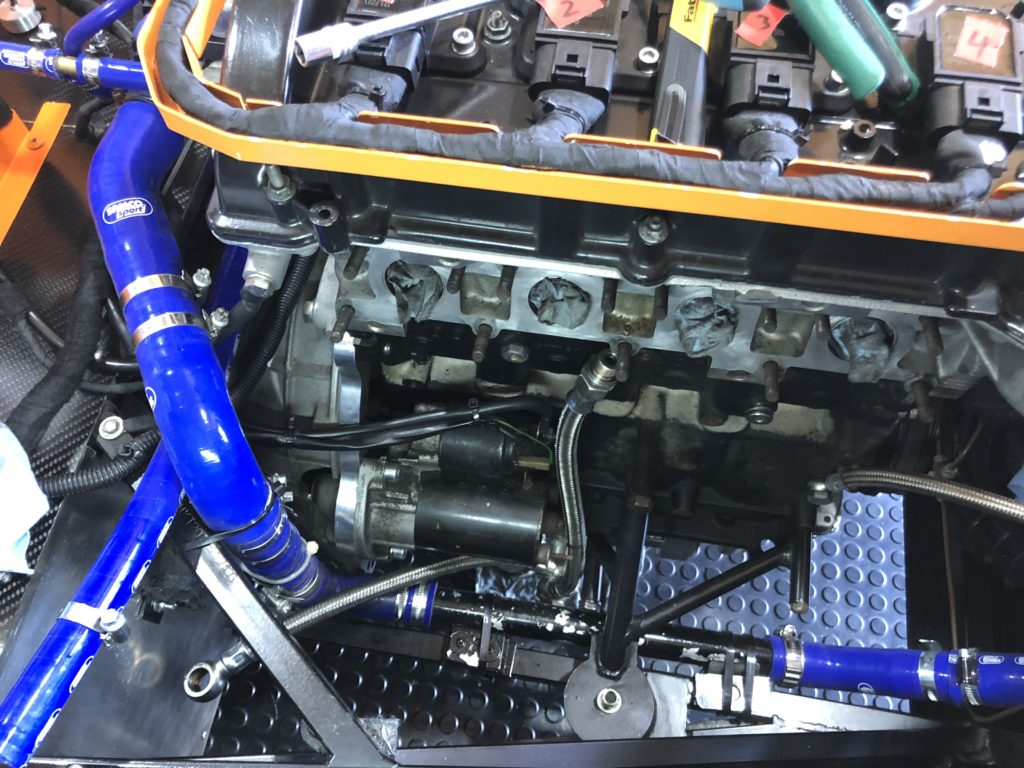

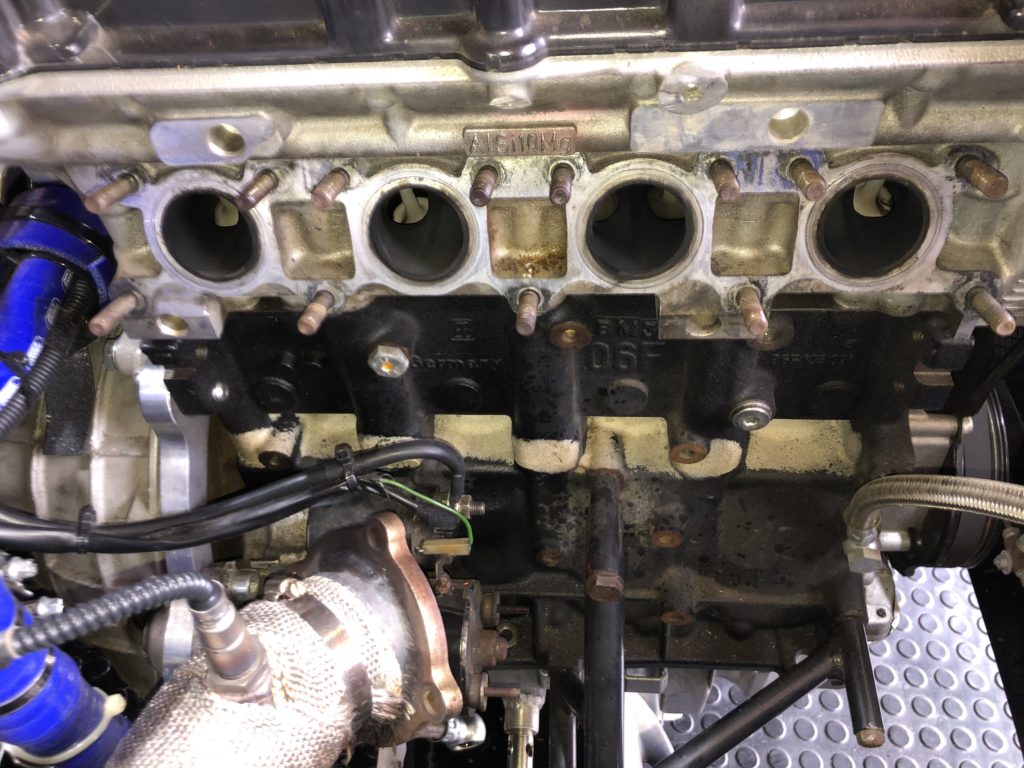

Es geht weiter mit den Vorbereitungsarbeiten für den neuen Turbo, der noch nicht geliefert wurde, und dessen Einbau. Der Zylinderkopf wurde am Auspuffkrümmerflansch sorgfältig gereinigt und alle Verkrustungen am Zylinderkopf wurden entfernt.

Der Zylinderkopf ist komplett gereinigt und es kann mit den Vorbereitungen der Wasserleitungen für den Vorlauf und Rücklauf des Turboladers weiter gehen.

Der Ölrücklauf am Turbo wird in Dash 10 ausgeführt und wird an der Ölwanne angeschlossen. Der Ölvorlauf, eine Dash 8 Leitung, wird am Motorblock mit einer Ringöse in Dash 8 abgegriffen.

Die Ölvorlaufleitung in Dash 8 ist provisorisch am Motorblock angeschlossen. Der Wasservorlauf des Turbos wird am Motorblock angeschlossen. Da wo der Blindstopfen am Motorblock zu sehen ist, befindet sich der Kühlwasser – Druckanschluss am Motorblock.

25. JULI 2020

Wir waren am 22.7.2020 bei Klasen Motors in Oberhausen. Dort sollte die Abstimmung des Motors erfolgen. Leider stellte Stefan Klasen bei der Abstimmung fest dass der Turbolader keinen Ladedruck aufbaute. Schon auf der Hinfahrt stellte ich einen erheblichen Leistungsverlust fest.

Der erste Fehler war schnell gefunden, eine geplatzte “ Schweissnaht “ in diesem 15° Bogen vor der Drosselklappe.

Unterhalb des Samco – Silikonschlauchs war das Aluminiumrohr an einer Stelle undicht. Das konnten wir nur provisorisch reparieren und so traten wir die Heimfahrt über 240 km an.

Ich hatte noch einen 15° Bogen mit 60 mm Durchmesser auf Lager…….. Aber es gab noch einen anderen Grund der mir Sorgen machte. Der Verdichterausgang vom Turbolader war ölverschmiert. Das Schaufelrad vom Turbolader hatte Spiel und ich stellte ein mahlendes Geräusch im Lager des Schaufelrades fest. Also beschloss ich den Turbolader auszubauen um diesen zu revidieren.

Das heisst Nase abbauen, die komplette Ansaugung ausbauen usw.

Die komplette Ansaugung ist ausgebaut, der Wasserladeluftkühler musste etwas nach hinten geschoben werden damit ich die Silikonschläuche des Turboladerverdichters ausbauen konnte.

Da alles nun frei zugänglich ist, kann ich mit dem Ausbau des Turboladers beginnen. Also erstmal Öl ablassen damit ich die Stahlflexleitung vom Ölrücklauf des Turboladers ausbauen kann.

Die Silikonschläuche des Turboladerverdichters sind komplett ausgebaut, die Auspuffanlage und die Downpipe können nun ausgebaut werden.

Die Schrauben der Downpipe sind bereits gelöst…….

Der Turbolader wurde komplett mit dem Auspuffkrümmer ausgebaut. Ich musste den kompletten Turbolader mit dem Auspuffkrümmer ausbauen weil das Abgasgehäuse des Turboladers mit dem Auspuffkrümmer verschweißt ist. Der Verdichter des Turboladers wurde vor der Demontage des Auspuffkrümmers ausgebaut. Der Verdichter des Turboladers muss im Vorfeld ausgebaut werden, da sonst der Auspuffkrümmer mit dem Turbolader, auf Grund der engen Platzverhältnisse, nicht ausgebaut werden kann.

Der Turbolader ist komplett ausgebaut. Ich habe mir die Stellung der Druckdose – Stellschraube am Wastegate mit Isolierband und einem Kabelbinder gekennzeichnet. Das Gestänge der Druckdose des Wastegate liegt jedoch am Verdichtergehäuse auf. Ich weiss jedoch nicht ob das eventuell konstruktionsbedingt so sein muss, aber es beunruhigt mich. Ich war der Meinung das Gestänge müsste sich leichtgängig zwischen der Druckdose und dem Wastegate bewegen, das ist jedoch nicht der Fall. Es schleift ein wenig am Verdichtergehäuse.

Normalerweise schraube ich im Winter weil ich in der Saison gerne mit dem HKT fahren möchte. Aber in diesem Jahr kommt es Schlag auf Schlag und ich mache nichts anders mehr als am HKT zu schrauben. Aber wenigstens spielt das Wetter mit und so macht der Ausbau doch noch ein wenig Spass.

Der Verdichterausgang war ölverschmiert. Hier erkennt man sehr gut die Druckdose des Wastegate.

Die Wastegate – Klappe ist geschlossen. Die Öffnung und Schließung des Wastegate ist ohne Probleme möglich. Die Welle der Klappe funktioniert sehr leichtgängig.

Das Wastegate ist geöffnet.

20. NOVEMBER 2018

UPDATE: Ich habe heute über mehrere Stunden an den beiden, mit einer Punktschweissnaht versehenen, Schrauben am Hohenester – Auspuffkrümmer geschliffen und diese dann doch schlussendlich gelöst bekommen. Ich habe alle Schrauben am Krümmer gelöst aber ich kann den Turbolader am Hohenester- Auspuffkrümmer nicht bei eingebautem Motor abbauen. Der Grund ist folgender: der Krümmer kann nicht komplett aus den Stehbolzen am Zylinderkopf entfernt werden da das Turbogehäuse bereits am Rahmen anliegt bevor der Auspuffkrümmer komplett aus den Stehbolzen entfernt ist.

Simon Höckmayr rief mich heute an und wir unterhielten uns sehr lange über meinen Motor und mein Vorhaben den Turbolader samt Hohenester-Auspuffkrümmer auszubauen. Er sagte mir dass ein Ausbau des Turboladers mit dem Hohenester-Auspuffkrümmer nur möglich sei wenn man die Motorhalterungen löst und den Motor dadurch ein wenig zur Seite schieben kann. Nur so wäre ein Ausbau des Turboladers möglich. Dieser Aufwand ist mir dann doch ehrlich gesagt zu hoch. Wir unterhielten uns auch über den Turbolader und warum dieser am Hohenester – Auspuffkrümmer angeschweisst ist. Simon Höckmayr sagte mir dass man in der Vergangenheit Probleme hatte den Turbolader am Flansch zum Hohenesterkrümmer dicht zu bekommen und dass vereinzelt schon mal Risse am Krümmer entstanden seien. Diesem wollte man entgegenwirken und fertigte aus dem Grund eine Schweissnaht am Turbolader an. Die Frage ist und bleibt: Wann muss man einen Turbolader austauschen? Das passiert in der Regel nicht so oft und im günstigsten Fall überlebt ein Turbolader die Lebensdauer des Motors. Sollte ein Turbolader ausgetauscht werden, so muss die Mehrarbeit die Schweissnaht aufzutrennen in Kauf genommen werden.

An sich wollte ich den Hohenester – Auspuffkrümmer ausbauen weil ich eine Bohrung, für die Aufnahme des Abgastemperatursensors, in diesem anbringen wollte. Simon Höckmayr riet mir von meinem Vorhaben ab, da der Abgastemperatursensor den Belastungen im Dauerbetrieb nicht gewachsen sei. Bei den permanent im Abgasstrom herrschenden hohen Temperaturen kann die im Abgasstrom ragende Abgastemperatursonde abglühen, Teile könnten so in den Turbolader gelangen und einen kapitalen Turboladerschaden hervorrufen. Die Abgastemperatursonden oder Geber seien nur für Prüfzwecke geeignet und werden nur für die Zeit, die für das Abstimmen des Motors benötigt wird, eingebaut.

Aber ich habe heute Informationen aus dem Motorsport bekommen dass es auf dem Markt Geber gibt, für die Messung der Abgastemperatur, die für den Dauereinsatz geeignet sind.

Mein Motor wurde bei Hohenester abgestimmt bei einer Abgastemperatur von 950°. ( Angabe Hohenester )

Ich habe , da die Ölleitungen ausgebaut waren, diese mit neuen Dichtungen versehen und hoffe dass diese nun wieder dicht sind.

20. NOVEMBER 2018

Meine Ölzuleitung am Turbolader leckt ein wenig, was sich durch eine minimale Rauchentwicklung am Turbolader im Bereich des Anschluss der Ölleitung bemerkbar macht. Nichts tragisches, aber ich bin da eher vorsichtig, da viele Motorbrände bei Turbomotoren durch auslaufendes Öl entstehen. Die undichte Stelle lag nicht am Verschluss der Ölleitung sondern unten am Adapter, genau dort wo die Ölleitung angeschlossen wird. Ich konnte die Ölleitung hin und her bewegen, aber nur der untere Adapter drehte sich. Die Ölleitung war fest und dicht oben am Adapter. Den Adapter wollte ich, zum Lösen der Ölleitung gegenhalten, mir fehlt aber ein passender 17mm Flachgabelschlüssel der genau unter die Befestigungsschraube des Turbogehäuses passte. Also musste ein Gabelschlüssel angepasst werden, dazu etwas später. Da ich den Turbolader für eine Inspektion an eine Turbolader – Fachwerkstatt senden wollte, beschloss ich diesen auszubauen. Leichter gedacht als getan.

Man hat bei der Montage des Turboladers diesen mit den Befestigungsschrauben am Hohenester – Auspuffkrümmer angeschraubt und verschweißt! Siehe beide Bilder weiter unten.

Da ich für den Turboladerausbau den Auspuffkrümmer ausbauen muss, begann ich die komplette Auspuffanlage abzubauen. Angefangen habe ich mit dem Ausbau des HKT Hitzeschilds und dem Ausbau des Schalldämpfers. Ohne Demontage des Schalldämpfers bekommt man die Downpipe nicht vom Turbolader abgebaut. Anschließend habe ich am Turboladerausgang die Downpipe ausgebaut. Dafür müssen die 4 Befestigungsschrauben am Turbolader gelöst werden und anschließend kann dann die Downpipe abgezogen werden. Es gibt keine Dichtung zwischen Downpipe und Turbolader, bei mir war auf keinen Fall eine eingebaut.

Nachdem ich alle Samco – Schläuche die zum LLK führen abgebaut hatte und die Befestigungsschrauben des Hohenester – Auspuffkrümmers am Zylinderkopf gelöst hatte fielen mir diese 2 Befestigungsschrauben hinter dem Auspuffkrümmer auf. Alle Schrauben, bis auf die beiden Schrauben, waren „weiss“, nur die beiden Schrauben waren rostig.

Auf den Fotos unten links und rechts erkennt man meinen angefertigten 17mm Gabelschlüssel, den ich zum Gegenhalten und Anziehen des Adapters am Turboladers, benötigt habe. Ich habe den Adapter entfernt und mit einer neuen Kupferdichtung wieder eingebaut in der Hoffnung dass dieser nun dicht ist.

Es gab bereits eine Öffung im Turbolader die für die Abgasmessung vor meiner Zeit angefertigt wurde. Ich hatte bereits an anderer Stelle von dieser Bohrung berichtet. Da ich den Turbolader samt Hohenester – Auspuffkrümmer nicht ausgebaut bekam, habe ich die Abgassonde provisorisch in dieser Öffnung eingebaut. Ich weiss, es ist nicht die geeignete Stelle für eine Abgastemperaturmessung, an der Stelle können die Abgase bereits bis zu 200° kälter sein als weiter oben am Auspuffkrümmer.

Wichtig:

Die Abgastemperatursonde oder der Abgastemperatursensor muss immer vor der Turbine eingebaut werden!