Erklärungen zu der Dokumentation und Umbauarbeiten:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

AUF DIESER TEXT – SEITE WIRD DER ZETEC – MOTOR BEHANDELT:

Inhaltsverzeichniss:

- Motorprobleme Zetec RQB 130 PS

- Steuergerät Reset

- Zahnriemen wechseln

- Hydrostössel auswechseln

- Thermostatgehäuse

- Kühlmitteltemperatursensor/ Geber

- Kompressionsprüfung

- Wasserkreislauf Überhitzungsprobleme und die Beseitigung

- Abgasrückführung EGR Ventil

- Die Zündkerzen im Zetec RQB 1.8 130 PS Motor

- Eine Excel Tabelle mit Daten und Anzugsdrehmomenten befindet sich im Menü unter „Teilenummern „

1. MOTORPROBLEME ZETEC MOTOR 1.8 RQB 130 PS ( gebaut von 2 / 92 bis 9 / 95 )

Kennzeichnung des Motors:

Die Motornummer kann beim Zetec Motor an folgenden Stellen am Motor eingeschlagen sein: Bei meinem Motor ist die Motornummer hinten am Zylinderkopf neben dem Kühlmitteltemperaturgeber eingeschlagen. Siehe Fotos unten.

- Am Motorblock hinten auf der Seite des Auspuffkollektors, zwischen Motorblock und Getriebe beim Kurbelwellenpositionsgeber

- Beim Auspuffkollektor nahe der Ölwanne

- Am Zylinderkopf hinten links neben dem Thermostatgehäuse

- Auf dem Zylinderkopfdeckel schwarz silbriges Typenschild.

DIE ZÜNDANLAGE:

Die Zündanlage erzeugt für jeden Zylinder des Motors im richtigen Augenblick einen Zündfunken.Der enstandene Zündfunke setzt dann das angesaugte Benzin – Luftgemisch in Brand.Die Zündspule formt die Batteriespannung von 12 Volt auf nahezu 30000Volt um. Der Zetec – Motor besitzt eine Kennfeldgesteuerte vollelektronische Zündanlage. Die Funktion des Verteilers wird durch elektronische Bauteile ersetzt. Das Zusammenspiel von Zündung und Einspritzung wird in dem Steuergerät zusammengefasst und gesteuert. Bei der vollelektronischen Zündung wird der optimale Zündzeitpunkt vom Betriebszustand des Motors bestimmt.

Als Eckdaten dienen folgende Messpunkte:

- Motordrehzahl

- Ansaugluft Temperatur

- Motortemperatur

- Drosselklappenstellung

- Unterdruck der Ansaugung

Die Zündanlage besteht aus folgenden Komponenten:

- die Zündkerzen

- die Zündspule

- dem Drehzahl und Kurbelwellen – Positionsgeber

- dem Steuergerät

- dem Steuermodul EDIS Modul für die Verteilerlose Zündung

Motorprobleme machen durch folgende Eigenschaften auf sich aufmerksam:

- Bei kaltem Motor und warmem Motor pendelt die Leerlaufdrehzahl,

- Motor geht im Leerlauf aus wenn man das Gaspedal nicht betätigt

- Motorruckeln und Zündaussetzer in den unteren Drehzahlen oder in höheren Drehzahlen

- Motor läßt sich nicht gut starten oder geht im Leerlauf aus

- Drehzahl fällt stark ab wenn die Kupplung betätigt wird, Motor geht aus oder Drehzahl fällt stark ab aber der Motor erholt sich wieder

- Der Motor geht einige Sekunden nach dem Start aus

- Die Motordrehzahl bleibt konstant stehen obwohl das Gaspedal nicht betätigt wird

- Erhöhter Kraftstoffverbrauch

- Temperaturabhängige Motorprobleme

Das Steuergerät bekommt seine Werte von den Sensoren geliefert. Diese werden dann im Steuergerät weiter verarbeitet. Werden nun von einem oder mehreren Sensoren falsche Werte geliefert versucht das Steuergerät diese wieder auszugleichen. Durch dieses permanente Ausgleichen entstehen die oben genannten Motorprobleme.

Die oben genannten Motorprobleme entstehen durch folgende Bauteile: ( ich habe diese in dieser Reihenfolge überprüft und abgearbeitet )

- Motoröl

- Hydrostössel

- Luftmassenmesser ( LMM genannt )

- Kurbelgehäuseentlüftungsventil

- Drosselklappenpotentiometer

- Leerlaufregelventil

- Unterdruckschläuche, Unterdrucksystem

- Lambasonde

- Zündspule, Zündkabel und Zündkerzen

- Kraftstoffanlage

- Stecker ( Kontakte korrodiert, oder lose Stecker, Kabel usw. )

- Kühlmitteltemperaturgeber

- Ansauglufttemperaturgeber

- Nockenwellen und Kurbelwellenpositionsgeber

- VSS Geber

Motoröl: falsches Motoröl bewirkt Zündaussetzer, Kaltstartschwierigkeiten, unrunder Motorlauf.

Ford schreibt in den Handbüchern oder den Betreibsanleitung ein Motoröl 10W-40 vor. Da dieses Öl dickflüssiger ist und eine höhere Reibung besitzt treten beim Kaltstart Motorprobleme beim Zetec auf. Beim Abstellen des Motors läuft Motoröl aus den Hydrostösseln ab. Durch dieses Motoröl werden die Hydrostössel beim Kaltstart auf Grund der “ dickflüssigkeit “ nicht schnell genug wieder mit Öl gefüllt. Dadurch werden einzelne oder alle Ventile nicht gleichmäßig weit oder genügend weit geöffnet. Damit der Motor aber rund läuft muss dieses gleichmässige und weit genug Öffnen der Ventile absolut gewährleistet sein. Ist dies nicht der Fall treten beim Kaltstart unrunder Motorlauf, Klackern der Hydrostössel und Zündaussetzer auf.

Aus dem Grund sollte man beim Ölwechsel ein 0W-40 oder ein 5W-40 oder ein 5W-30 verwenden! Diese Öle sind dünnflüssiger und dieses Öl gelangt schneller und besser zu den Hydrostösseln.

In meinem Zetec Motor fahre ich nun das Castrol Edge 0W40, sicherlich nicht das preisgünstigste Motoröl aber ein sehr gutes Öl.

Vorsicht: Entgegen der Empfehlung von Ford sollten in den Zetec Motoren Öle mit dieser Spezifikation gefahren werden! Mir liegen keine negativen Erscheinungen mit diesen Ölen vor. Jedoch hatte ich sehr viele Probleme mit meinem Motor da ich ein 10W-40 Motoröl, von meiner Ford Werkstatt empfohlen bekommen, eingefüllt hatte.

Hydrostössel:

Die Hydrostössel gleichen das Spiel zwischen den Ventilen und der Nockenwelle aus. Durch die hohen Temperaturen und derren Temperaturdifferenz verändert sich der Zwischenraum zwischen den Ventilen und den Nocken der Nockenwelle. Dieses Spiel wird dementsprechend durch die Hydrostössel ausgeglichen. Beim Abstellen des Motors läuft Motoröl aus den Hydrostösseln ab. Wird ein falsches Motoröl verwendet entstehen an den Hydrostösseln Probleme. Durch dieses falsche Motoröl werden die Hydrostössel beim Kaltstart auf Grund der “ dickflüssigkeit “ nicht schnell genug wieder mit Öl gefüllt. Dadurch werden einzelne oder alle Ventile nicht gleichmäßig weit oder genügend weit geöffnet. Damit der Motor aber rund läuft muss dieses gleichmässige und weit genug Öffnen der Ventile absolut gewährleistet sein. Ist dies nicht der Fall treten beim Kaltstart unrunder Motorlauf, Klackern der Hydrostössel und Zündaussetzer auf.

Luftmassenmesser: LMM defekter LMM bewirkt ansteigende bzw abfallende Drehzahl, Startschwierigkeiten und Leerlaufprobleme

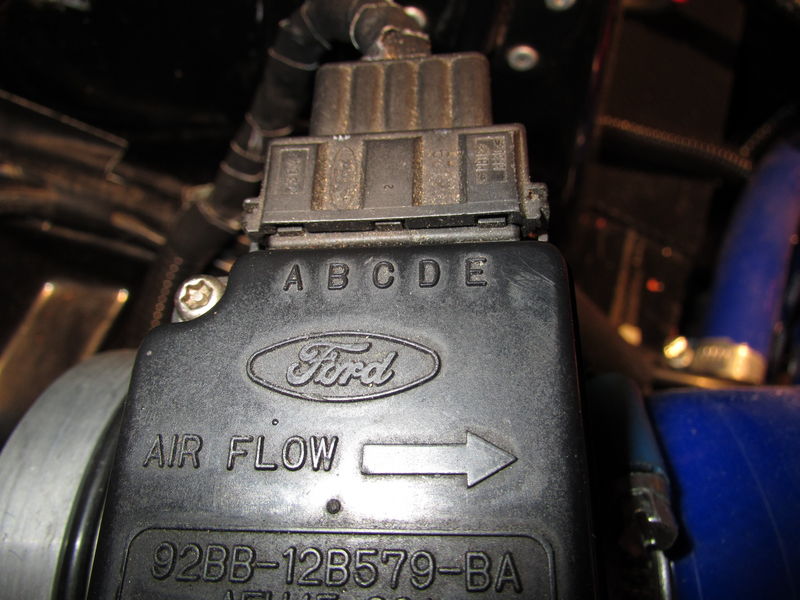

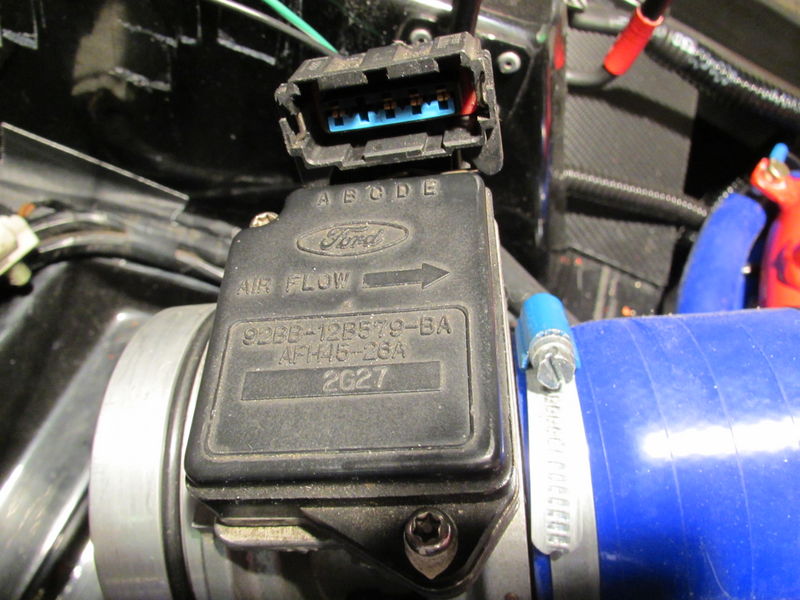

Auf den Bildern ist mein im Seven verbauter LMM zu erkennen. Er sitzt vor dem Luftfilter. der LMM hat eine Selbstreinigungsfunktion, dh. die im LMM verbauteten Heißdrähte erhitzen sich kurz auf annähernd 1000 Grad. Durch diese hohe Temperatur wird der auf den Heißdrähten befindlicher Schmutz abgebrannt. Man kann die Heißdrähte aber auch mit Bremsenreiniger reinigen.Der LMM misst die Temperatur, Sauerstoff und Feuchtigkeit der Ansaugluft. Diese strömt an den Heißdrähten vorbei. Diese Werte werden an das Steuergerät gesendet wo diese dann weiter verarbeitet werden. Sind diese Werte falsch wird durch die Lambasonde die Einspritzmenge wieder erhöht. Dadurch steigt die Drehzahl an und fällt wieder ab. Desweiteren treten Leerlaufschwankungen und Startschwierigkeiten auf.

Fehlersuche ggf. Fehlerbeseitigung:

Das Steuergerät ist auf die Daten des LMM angewiesen. Zur Überprüfung des LMM geht man wie folgt vor:

Methode 1:

Den Motor im Leerlauf laufen lassen. Bei laufendem Motor den Stecker am LMM abziehen. Nach ungefähr 10 bis 15 Sekunden( so ist es bei meinem LMM ) sollte die Drehzahl stark abfallen, die Drehzahl kurzzeitig ändern ( steigen oder abfallen ) oder der Motor geht aus. Passiert dies ist der LMM in Ordnung. Passiert dies nicht müsste der Motor im Notlaufprogramm sein und der LMM muss ersetzt werden. Will man 100% Sicherheit, muss man den LMM in der Ford Werkstatt mit dem Diagnosegerät überprüfen lassen.

Methode 2: Spannung am LMM bei laufendem Motor prüfen: ( Multistecker am LMM bleibt angeschlossen , Foto unten )

- Motor muß betriebswarm sein

- Die Zündung ausschalten

- Den Stecker am LMM nicht herausziehen sondern im LMM Anschlußkasten belassen. Die Kontakte am angeklemmten LMM – Stecker freilegen.

- Motor starten und im Leerlauf laufen lassen

- Nun die Spannung im Leerlauf ! zwischen Klemme E und Masse messen. Diese muß im Leerlauf ca 0,7 Volt betragen!

- Nun die Drehzahl des Motors auf 3000 U/min erhöhen.

- Die Spannung bei 3000 U/min zwischen Klemme E und Masse messen. Diese muß bei 3000U/min ca 1,5 Volt betragen!

Auf diesem Bild erkennt man den angesteckten Stecker des LMM für die Prüfung der Spannung am LMM bei laufendem Motor. Methode 2.

Methode 3:Spannungsversorgung am LMM Stecker prüfen: ( Multistecker am LMM wird abgezogen. Foto unten )

- Die Zündung muß ausgeschaltet sein.

- Den Stecker am LMM Anschlußkasten heraus ziehen

- Nun die Zündung einschalten

- Spannung am Kabelbaumseitigen Stecker oder heraus gezogenem Stecker messen. Spannung muß zwischen Klemme C und A gemessen werden.

- Spannung muß zwischen Klemme C + A 12 Volt oder Batteriespannung betragen!

- Liegt diese Spannung nicht zwischen Klemme C + A an so müssen die Leitungen, Sicherungen überprüft werden.

Methode 4: Masseanschluß am LMM überprüfen: ( Multistecker am LMM wird abgezogen. Foto oben )

- Die Zündung ausschalten

- Den Stecker am LMM Anschlußkasten heraus ziehen

- Widerstand am Kabelbaumseitigen Stecker oder heraus gezogenem Stecker messen. Der Widerstand muß zwischen Klemme C und Masse gemessen werden.

- Der Widerstand muß zwischen Klemme C und Masse Null Ohm betragen

- Ist der Widerstandswert zwischen Klemme C + Masse nicht Null Ohm, müssen die Leitungen überprüft werden.

Kurbelgehäuseentlüftung: defektes Kurbelgehäuseentlüftungsventil bewirkt Leerlaufprobleme und Leistungsverlust

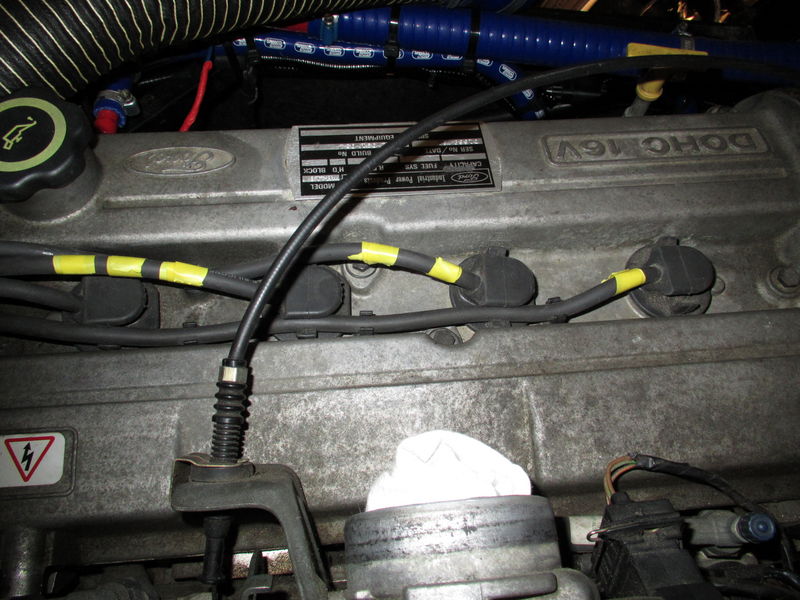

Auf den beiden Fotos oben erkennt man das Ventil am abgewinkelten Schlauch, links neben den blauen Wasserschläuchen und rechts neben der silbernen Auspuffkrümmerabdeckung.

Zwischen Kurbelwelle und dem in der Ölwanne befindlichen Öl entsteht ein giftiges Öl-Gasgemisch oder Ölnebel welches im Motorbetrieb ansteigt. Dieses Gas heißt in der Fachsprache Blow – By Gase. Diese bestehen durch die an den Kolben vorbei geleitenden Verbrennungsgasen. Dadurch entsteht im Motor ein Überdruck. Dieser Überdruck welcher durch diese Gase entsteht muß aus dem Motor abgeleitet werden. Das ist die Aufgabe des Kurbelgehäuseentlüftungsventils. Das Kurbelgehäuseentlüftungsventil ist mit einem Schlauch an die Ansaugbrücke angeschlossen. Das Ventil ist ein Rückschlagventil und besteht aus einer Feder und einem Kolben mit feinen Bohrungen. Der Kolben schließt umso mehr, je mehr Luft vorhanden ist. Dadurch wird verhindert daß sich zuviel Luft im Ansaugtrakt befindet.

Fehlersuche ggf. Fehlerbeseitigung:

Man kann das Ventil einfach aus der Bohrung inklusive abgewinkelten Schlauch abziehen oder heraus ziehen. Ist das Ventil in Ordnung bemerkt man den Kolben an der mit den Bohrungen versehenden Oberseite. Man kann mit einem Schraubenzieher versuchen den Kolben zu bewegen. Dieser muss sich leicht nach unten bewegen lassen. Man spürt deutlich beim Herunterdrücken die Federkraft. Ist dies nicht der Fall ist die Feder gebrochen oder der Kolben ist im Gehäuse blockiert. Stellt man das Ventil über Kopf sollte es weitestgehend geschlossen sein. Schüttelt man das Ventil darf nur ein minimales Klackern durch das 1mm Spiel im Ventil zu hören sein. Ich würde das Ventil nicht säubern sondern sofort ein Neues einbauen. Ford Finis: 938F6A666AA5104. Ist das Ventil defekt entstehen Leerlaufprobleme und Leistungsverlust.

ACHTUNG: Ventil nur im kalten Zustand des Motors auswechseln. Es besteht akute Verbrennungsgefahr am Auspuffkollektor.

Drosselklappenpotentiometer:

Das Drosselklappenpotentiometer gibt die Stellung und der Öffnungsgrad der Drosselklappe an das Steuergerät weiter und somit ob der Motor nun Luft ziehen kann. Das Drosselklappenpoti ist ein elektro – mechanisches Bauteil mit Plastiknasen. Das Drosselklappenpoti ist direkt auf der Welle der Drosselklappe befestigt. Das Drosselklappenpoti wird von der Welle der Drosselklappe betätigt. Sind diese Plastiknasen verschlissen übermittelt das Drosselklappenpoti eine andere Stellung der Drosselklappe, als tatsächlich vorhanden ist, an das Steuergerät.

Fehlersuche ggf. Fehlerbeseitigung:

Das Bauteil befindet sich an der Ansaugbrücke neben dem Leerlaufregelventil. Bei eingeschalteter Zündung müssen 0,8 bis 4,9 Volt je nach Drosselklappenstellung an den Klemmen anliegen.

Das kann man sehr leicht kontrollieren indem eine 2 Person den Gaszug betätigt und die andere Person an den Klemmen misst. Bei ausgebautem Drosselklappenpoti kann man die Plastiknasen im Innern des Gehäuses auf Verschleiss prüfen. Sind diese rund oder abgenutzt ist das Bauteil zu ersetzen. Die Klemmen bzw Stecker sind auch auf Korrosion zu prüfen.

Prüfmethode 1:

- Die Zündung ausschalten

- Mehrfachstecker von dem Drosselklappenpoti nicht abziehen, sondern Klemmen am Mehrfachstecker des Drosselklappenpoti´s freilegen.

- Zündung einschalten

- Mit einem Voltmeter die Spannung zwischen Klemme 2 des Kabelbaumseitigen Mehrfachsteckers und einer guten Masse messen.

- Drosselklappe geschlossen: zwischen Klemme 2 und Masse liegen ca 0,9 Volt an.

- Drosselklappe komplett geöffnet: zwischen Klemme 2 und Masse liegen ca 4,8 Volt an.

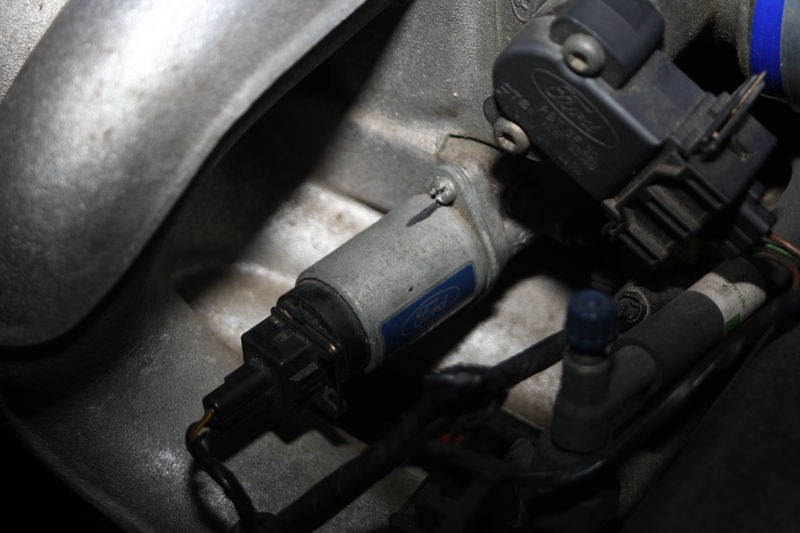

Leerlaufregelventil: LLRV

Das Leerlaufregelventil ist an der Ansaugbrücke verbaut. Das Leerrlaufregelventil ist ein reines Magnetventil. Öffnet oder Schliesst das Ventil nicht mehr richtig bewirkt dies Leerlaufprobleme. Es besteht aus einem Stellmotor und einem Ventilgehäuse.Das LLRV leitet Luftsauerstoff an der geschlossenen Drosselklappe vorbei, damit der Motor im Leerlauf rund laufen kann. Das LLRV ist also so gesehen ein Luft – Bypassventil. Bei einem Defekt des LLRV wird der Motor nicht mehr richtig mit der geeigneten Menge an Luftsauerstoff versorgt.Deshalb kommt es vor daß der Motor zu viel Luft bekommt und eine erhöhte Leerlaufdrehzahl hat oder zu wenig und abstirbt.

Fehlersuche ggf. Fehlerbeseitigung:

Prüfmethode 1:

Der Fehler kann ein Klemmen der Feder oder ein Defekt an der Spule sein. Aus dem Grund muss das LLRV ausgebaut werden. Das Ventil muss gereinigt werden, dabei darf die Spule nicht mit Flüssigkeit in Berührung kommen. Die Feder ist auf Gängigkeit zu prüfen. Zwischen beiden Kontakten des LLRV darf bei abgezogenem Stecker des LLRV kein höherer Widerstand als 6 – 14 Ohm anliegen. Bei meinem neuen LLRV lagen zwischen beiden Kontakten 10,1 Ohm an. Die Spannung am Kabelbaumseitigen Stecker, also bei gezogenem Stecker, wird zwischen dem Kontakt 1 des LLRV und Masse gemessen. Dabei soll bei eingeschalteter Zündung und abgezogenem Stecker zwischen Klemme 1 des Steckers und Masse eine Spannung zwischen 11 und 14Volt gemessen werden. Man kann das LLRV auch ausbauen und beide Kontakte an das 12V Batterienetz anschliessen. Dabei muss sich der Kolben des LLRV bewegen. Bewegt sich der Kolben nicht, muss das LLRV ausgetauscht werden. Im Zweifelsfall ist das LLRV gegen ein neues LLRV zu ersetzen. Ford Finis: 928F-9F715-AE. Vom Einbau eines gebrauchten LLRV vom Schrottplatz oder aus einem Spenderauto rate ich ab, da man sich gerne wieder einen Fehler einbaut.

Prüfmethode 2:

- Motor muß Betriebstemperatur haben

- Drehzahlmesser anschliessen

- Motor starten und im Leerlauf drehen lassen.

- Leerlaufdrehzahl vom Zetec RQB Motor sind 875 +/- 50

- Stecker vom Leerlaufregelventil abziehen. die Drehzahl muß auf 750 +/- 50 abfallen. Sinkt die Drehzahl nicht, das Leerlaufregelventil ausbauen und reinigen. Bleibt der Fehler bestehen ist das Ventil auszutauschen.

Prüfmethode 3:

- Zündung ausschalten

- Mehrfachstecker vom LLRV abziehen

- Zündung einschalten

- Spannung mit einem Voltmeter am Kabelbaumseitigen Stecker zwischen Klemme 1 und einer guten Masse messen

- An Klemme 1 und Masse muß die Batteriespannung, also 12Volt bis 14 Volt, anliegen.

- Liegt diese nicht an, Leitungen , Sicherungen und Motorsteuerungsrelais prüfen!

Unterdruckschläuche:

Durch die Aufwärts und Abwärtsbewegung des Kolbens wird ein Unterdruck erzeugt der für die Ansaugung des Luftsauerstoffgemisches notwendig ist. Zieht ein Schlauch infolge eines Leckes Luft so kännen die Sensoren diese Luftschwankungen oder Luftänderungen nicht mehr ausgleichen und beim Motor kommt es zu Leerlaufschwankungen.

Fehlersuche ggf. Fehlerbeseitigung:

Alle Schläuche die zu oder von der Ansaugbrücke kommen sind auf undichte Stellen zu prüfen. Zur Überprüfung kann man die Schläuche einer Sichtkontrolle unterziehen. Dabei werden die Schläuche auf Risse oder Löcher überprüft. Eine zweite Möglichkeit besteht darin die Schläuche mit einem Bremsenreiniger oder Starthilfespray ein zu sprühen. Besteht im Schlauch ein Loch so saugt dieser den Bremsenreiniger durch das Loch an. Dieser dringt durch den Unterdruckschlauch in den Verbrennungsraum wobei sich dann die Motordrehzahl erhöht. Risse oder Löcher machen auch durch ein Zischen auf sich aufmerksam.

Kontrolliert werden muss insbesondere beim Zetec Motor der abgewinkelte Schlauch der von der Kurbelgehäuseentlüftung abgeht. Auch der Schlauch der unter der Zündspule zur Ansaugbrücke führt ist sehr anfällig und bedarf einer besonderen Überprüfung.

Lambasonde:

Die Lambasonde ist bei meinem Westfield mit Zetec Motor am Ende des Auspuffkollektors eingebaut. Die Lambasonde misst den Restsauerstoffgehalt in den Abgasen des Abgasstromes. Ist dieser zu hoch bzw zu niedrig wird vom Steuergerät die Einspritzmenge angepasst. Die Betriebstemperatur an der Lambasonde beträgt ungefähr 260 Grad. Ist die Vorheizung der Lambasonde oder die Sonde selbst defekt werden falsche oder überhaupt keine Werte an das Steuergerät geliefert. Bei Kaltstartproblemen oder bei anderen Problemen besteht die Möglichkeit die Vorheizung der Lambdasonde durchzumessen.

Eine defekte Lambdasonde verursachte bei meinem Motor folgendes:

Der kalte Motor ließ sich problemlos starten. Nach 5 Sekunden traten zwischen 2000 U/min und 2500 U/min ein Ruckeln und Zündaussetzer auf. Bei einer höheren Drehzahl, also höher als 2500 U/min, traten diese Symptome bei einem kalten Motor nicht mehr auf. Nach 15 km oder bei warmen Motor waren das Ruckeln und die Zündaussetzer auch bei 2000 U/min und 2500 U/min verschwunden und der Motor lief ganz normal. Nur der Spritverbrauch war deutlich angestiegen. Bei der Widerstands – Messung an der Lambdasonde waren zwar die Werte der Vorheizung im guten Bereich und somit die Vorheizung intakt aber die Lambdasonde regelte nicht mehr richtig und es kam zu diesen temperaturabhängigen Problemen.

Auf diesem Foto erkennt man meine alte defekte Lambdasonde. Bei dieser war zwar die Vorheizung bei der Widerstandsmessung in Ordnung, jedoch hat die Sonde nicht mehr richtig geregelt und musste ausgewechselt werden.

Fehlersuche ggf. Fehlerbehebung:

Prüfmethode 1:

Die Vorheizung der Lambasonde kann man durch eine Widerstandsermittelung, an beiden Kontakten der Vorheizung oder an den beiden weißen Kabeln, kontrollieren. Der Widerstand soll nicht höher als 30 Ohm sein. Bei meiner im Westfield verbauten Sonde lag der gemessene Widerstand bei 6,7 Ohm. Ist der Widerstand höher als 30 Ohm muss die Sonde ausgetauscht werden. Die mittlere Lebensdauer der Sonde beträgt je nach Fabrikat zwischen 100.000 und 160.000 km. Der Preis variiert zwischen, bei Billigprodukten, 70 € und bei hochwertigen Sonden bis zu 160 €.

ACHTUNG: Eine intakte Vorheizung ist keine Garantie für eine intakte Lambdasonde. Obwohl die Vorheizung bei meiner Sonde intakt war, regelte die Lambdasonde nicht meht richtig und mußte ausgetauscht werden.

Prüfmethode 2:

Eine zweite Möglichkeit die Lambasonde zu testen ist folgende: Man misst zwischen dem Pluspol der Sonde und einer Masse die Spannung. Diese sollte zwischen 0,1 Volt und 0,9 Volt betragen. Ob die Lambdasonde richtig regelt kann nur mit einem Oszilloskop geprüft werden.Ein Multimeter ist für diese Messungen nicht geeignet.

Prüfmethode 3:

Man kann die Lambasonde auch einer Sichtprüfung unterziehen. Ist das Rohr der Sonde verrusst bedeudet dies dass die Vorheizung defekt ist oder ein zu fettes Gemisch des Krafftstoffes eingestellt ist. Hat das Schutzrohr glänzende Ablagerungen oder weiße Ablagerungen bedeudet dies daß wahrscheinlich bleihaltiger Kraftstoff getankt wurde. In dem Fall muß die Sonde getauscht werden.

ACHTUNG: Der Stecker der Lambdasonde darf nicht mit Kontaktspray oder sonstigen Reinigern behandelt werden!

Für eine vollständige und einwandfreie Verbrennung ist ein Mischungsverhältnis von ca 14,7kg Luft und 1 Kg Kraftstoff notwendig.Die luftmenge entspricht etwa 11 Kubikmeter. Das Verhältnis der tatsächlich benötigten Luftmenge zum theoretischen Bedarf an Luft wird als Lambdawert bezeichnet.

Zündspule, Zündkabel :

Die Zündanlage ist für die Zündung des Krafftstoffes zuständig. Ist die Zündspule defekt so kommt es zu Motorruckeln, Fehlzündungen, Komplettausfall des Motorbetriebes und Leistungsverlust.

Fehlersuche bzw. Fehlerbehebung:

Auf den Fotos erkennt man die Zündspule einmal von rechts gesehen (Foto links) und einmal von links gesehen mit dreipoligem Anschlußstecker (Foto rechts)

Geprüft wird die Zündspule mit einem OHM – Meter. ( Widerstandsmeßgerät )

Laut Ford – Angaben sollten an einer Zündspule zwischen dem mittleren und dem linken resp. rechten Kontakt 1,2 Ohm anliegen! Bei einer neuen originalen Ford Motorcraft Zündspule liegen genau diese Werte bei max. 0,9 Ohm! (gemessen an einer Zündspule 928F 12029 CA )

Vorgehensweise:

- Batterie Massekabel abklemmen

- Alle Zündkabel an der Zündspule abklemmen.

- Den 3 poligen Stecker an der Zündspule abklemmen. Dabei oben auf die Federzunge- Klammer drücken und Stecker an der Zündspule abziehen.

- Sieht man von vorne auf den Stecker so liegt links der Kontakt 10, in der Mitte liegt Kontakt 9 und rechts liegt Kontakt 12.

- Zwischen Kontakt 10 und Kontakt 9 mit dem Meßgerät messen. 1,2 Ohm ( 0,9 Ohm ) sollten zwischen beiden Kontakten anliegen.

- Zwischen Kontakt 12 und Kontakt 9 mit dem Meßgerät messen. 1,2 Ohm ( 0,9 Ohm ) sollten zwischen beiden Kontakten anliegen.

Die Zündspule bzw. Zündanlage kann man auf verschiedene Weisen kontrollieren:

1. Der Zündfunkentest sollte auf jeden Fall von einer Fachwerkstatt durchgeführt werden. Bei einem Fehlverhalten besteht Beschädigungsgefahr des Katalysators und Lebensgefahr für den Menschen, da die Zündanlage mit Hochspannung von 30000 Volt arbeitet.

2. Überprüfung der Zündspule. Diese besteht aus einer Widerstandsermittelung der Zündspule. Dabei misst man den Widerstand der Spule am dreipoligen Stecker an der Zündspule. Misst man den Widerstand zwischen dem mittleren Kontakten und dem äußeren Kontakt, so soll dieser 1,2 Ohm betragen. Zwischen dem mittleren und linken Kontakt liegen so 1,2 Ohm an. Das gleiche gilt für den mittleren und rechten Kontakt, also folglich auch 1,2 Ohm. Bei meiner Zündspule liegen zwischen dem mittleren und dem linken Kontakt 0,9 Ohm an. Der gleiche Wert, 0,9 Ohm, liegt zwischen dem rechten und dem mittleren Kontakt an.

3. Zündkabelüberprüfung. Der Widerstand der Zündkabel soll nicht höher sein als 30 KOhm. Der Normalwert der Zündkabel beträgt ungefähr zwischen 4 und 9 KOhm. Die Zündkabel dürfen keine Risse aufweisen.

4. Zündkerzen. Die Zündkerzen müssen trocken sein und dürfen nicht Verölt sein. Eingebaut sind Motorcraft AYRF22 PP Zündkerzen. Der Elektrodenabstand beträgt 1,3 mm.

Kraftstoffanlage:

Schaltet man die Zündung ein so läuft die Benzinpumpe an. Bei meinem Westfield hört man das deutliche Laufgeräusch der Benzinpumpe. Läuft die Benzinpumpe nicht an so sind zuerst die Sicherungen der Benzinpumpe zu prüfen. Sind diese intakt, den Stecker der Zündspule abziehen. Das ist sehr wichtig damit sich der Kraftstoff nicht entzünden kann. Motor kurz starten und sofort eine Zündkerze aus dem Zylinderkopf ausschrauben. Ist die Zündkerze nass oder riecht diese nach Benzin gelangt Kraftstoff in den Zylinderkopf und es liegt ein Defekt an der Einspritzanlage vor. Ist die Zündkerze trocken gelangt kein Benzin bis zum Zylinderkopf und es liegt ein Defekt an der Benzinpumpe, Benzinfilter oder Tankanlage vor. Wichtig: Der Motor muß für diesen Test kalt sein!

Stecker:

Alle Stecker am Motor sind auf Korrosion und guten Kontakt zu prüfen. Dabei sind besonders die Steckverbindungen zu prüfen die Werte von den Sensoren zum Steuergerät senden. Die Kabel im Motorraum auf Beschädigungen prüfen. Kontakte mit Kontaktspray einspritzen bzw. behandeln. Die Zündkabel und der Stecker der Lambdasonde sollten nicht mit Kontaktspray behandelt werden!

Kühlmitteltemperaturgeber:

Der Kühlmitteltemperaturgeber oder Kühlmitteltemperatursensor sendet dem Steuergerät die anliegende Wassertemperatur, also die Motortemperatur . Aus diesen Werten ermittelt oder rechnet das Steuergerät das erforderliche Luft-Kraftstoffgemisch. Je kälter der Motor umso mehr Benzin muss eingespritzt werden . Der Widerstand des Sensors sinkt bei zunehmender Temperatur. Der Fühler beinhaltet einen NTC Widerstand. Negativer Temperatur Koeffizient das seinen Widerstand bei zunehmender Temperatur verringert. Ist zb. ein Stecker des Sensors defekt, werden dem Steuergerät ein unendlich hoher Widerstand übermittelt. Daraus schliesst das Steuergerät dass eine sehr tiefe Temperatur anliegt und erhöht dem entsprechend die Benzinmenge die eingespritzt wird.

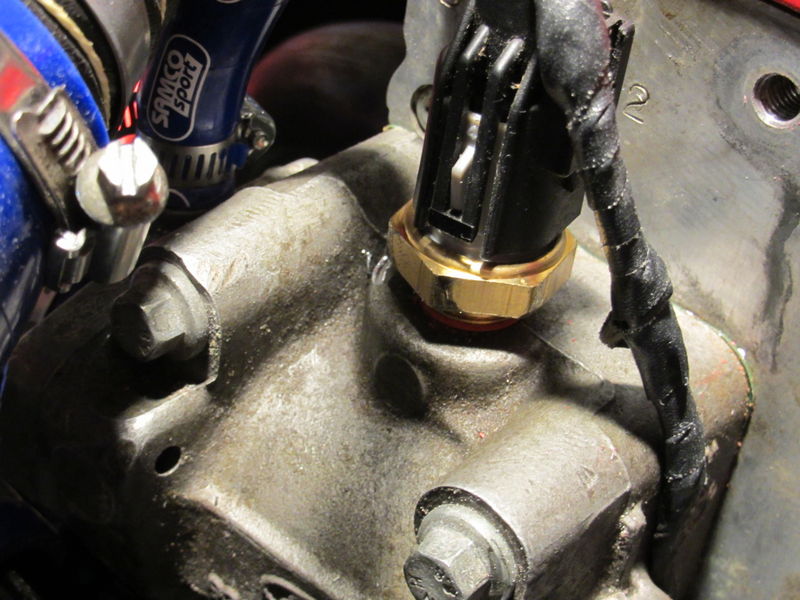

Auf diesem Foto ist der Kühlmitteltemperaturgeber zu sehen.

Ausbau des Kühlmitteltemperaturgebers:

- Batterie Massekabel abklemmen

- Kühlmittel ein wenig ablassen, damit beim Ausbau das Kühlwasser nicht auslaufen kann. Wanne zum Auffangen bereit stellen.

- Stecker abziehen.

- Sensor ausbauen .

- Neuen Sensor einbauen und mit neuer Dichtung versehen und mit 25 Nm anziehen.

- Batteriemassekabel wieder anklemmen

- Kühlflüssigkeit auffüllen

Fehlersuche bzw. Fehlerbehebung:

Der Sensor befindet sich auf dem Kühlwasserthermostatgehäuse. ( grauer Stecker ) Zur Überprüfung des Sensors muss eine Widerstandsermittelung und eine Spannungsprüfung durchgeführt werden. Die Spannung an den Kontakten gegen Masse sollte 5 Volt betragen. Der Widerstand wird an den beiden Kontakten gemessen. Dafür den Stecker am Thermostatengehäuse abziehen und mit einem Multimeter den Widerstand an beiden Kontakten messen. Er beträgt bei:

WERTE AUS DER TABELLE WERTE VON MEINEM GEBER

- 0 Grad ungefähr 88-102 KOhm

- 12 Grad ungefähr 50-52 KOhm 51,06 KOhm

- 18 Grad 40,54 KOhm

- 20 Grad ungefähr 36-40 KOhm 40,10 KOhm

- 25 Grad 38,07 KOhm

- 30 Grad 33,90 KOhm

- 35 Grad 28,46 KOhm

- 40 Grad 21,80 KOhm

- 45 Grad 17,89 KOhm

- 50 Grad ungefähr 15-18 KOhm 16,87 KOhm

- 55 Grad 12,65 KOhm

- 60 Grad 10,93 KOhm

- 80 Grad ungefähr 7-8,5 KOhm 7,91 KOhm

- 100 Grad ungefähr 1,9-2,5 KOhm 2,231 KOhm

Ansauglufttemperaturgeber:

Der Ansauglufttemperaturgeber ermittelt dem Steuergerät die Temperatur der angesaugten Luft. Dies ist notwendig damit das Steuergerät die Menge des Luft Kraftstoffgemisches bestimmen kann. Der Sensor funktioniert nach dem Prinzip daß sein Widerstand mit zunehmender Temperatur sinkt. Sind zb die Kontakte der Stecker oxidiert bedeudet dies daß der Widerstand unendlich hoch ist. Somit bedeutet dieser unendlich hohe Wert für das Steuergerät eine sehr geringe Temperatur. Entsprechend diesem Wert wird eine bestimmte Menge Benzin eingespritzt.

Fehlersuche ggf Fehlerbeseitigung:

Ansauglufttemperaturgeber prüfen:

- Mehrfachstecker abziehen. Dabei nicht an den Kabeln ziehen sondern am Stecker.

- Mit einem Widerstandsmeßgerät an den Kontakten den Widerstand ermitteln.Werte laut Tabelle überprüfen.

- Liegen die gemessenen Werte im Sollwert, muß die angelegte Spannung an den Kontakten des Steckers gemessen werden.

- Spannung an Kabelbaumseitigen Stecker messen.Dabei mit einem Voltmeterzwischen dem Pluspol des Steckers und der Masse messen.

- Zündung einschalten. Liegt keine Spannung an , Leitungen und Sicherungen überprüfen.

- Sind die Widerstandswerte und die Spannungswerte in Ordnung liegt ein Defekt am Steuergerät vor.

Ausbau des Ansauglufttemperaturgebers:

- Batteriemassekabel abklemmen.

- Stecker abziehen

- Ansauglufttemperaturgeber ausbauen und durch einen neuen Geber ersetzen.

Auf dem Foto ist der Ansauglufttemperaturgeber zu sehen

Einbau des Ansauglufttemperaturgebers:

- Neuen Ansauglufttemperaturgeber einschrauben.

- Geber mit maximal 25 Nm festziehen.

- Stecker aufschieben und festklemmen

- Batteriemassekabel wieder anklemmen.

Tabelle Widerstandswerte des Ansauglufttemperaturgebers:

- 0 Grad 89 – 102 Ohm

- 20 Grad 35 – 40 Ohm

- 50 Grad 15 – 18 Ohm

- 80 Grad 7 – 8,5 Ohm

- 100 Grad 1,9 – 2,5 Ohm

Nockenwellenpositionsgeber:

Der Nockenwellenpositionsgeber ist zur Feinkorrektur des Zündzeitpunktes erforderlich. Liegen hier Defekte oder Stöungen vor werden keine oder falsche Werte an das Steuergerät geliefert. Die Fehler verursachen Motorruckeln, Zündaussetzer oder einen kompletten Motorstilstand. Bei dem Nockenwellenpositionsgeber handelt es sich um ein induktives Bauteil.

Auf diesem Foto erkennt man den Nockenwellenpositionsgeber, gleich links neben dem blauen Silikonschlauch, zwischen den beiden schwarzen Schläuchen.

Fehlersuche ggf. Fehlerbehebung:

Den Nockenwellenpositionsgeber kann man mit einem Widerstandsmessgerät durchmessen. Zu finden ist der Nockenwellenpositionsgeber neben der Entlüftung des Ventildeckels.

Nockenwellenpositionsgeber:

- 0 Ohm Kurzschluss im Geber

- 550 Ohm Der Geber ist in Ordnung

- mehr als 550 Ohm Zu hoher Widerstand, Geber austauschen

- Bei meinem im Zetec verbauten Nockenwellenpositionsgeber habe ich 459 Ohm gemessen

Kurbelwellenpositionsgeber:

Der Kurbelwellenpositionsgeber gibt die Drehzahl des Motors wieder. Bei defektem Kurbelwellenpositionsgeber lässt sich der Motor häufig nicht starten. Das Signal des Gebers ist notwendig für die Motorsteuerung damit das Steuergerät die korrekten Zeitpunkte für die Einspritzung und die Zündung bestimmen kann.

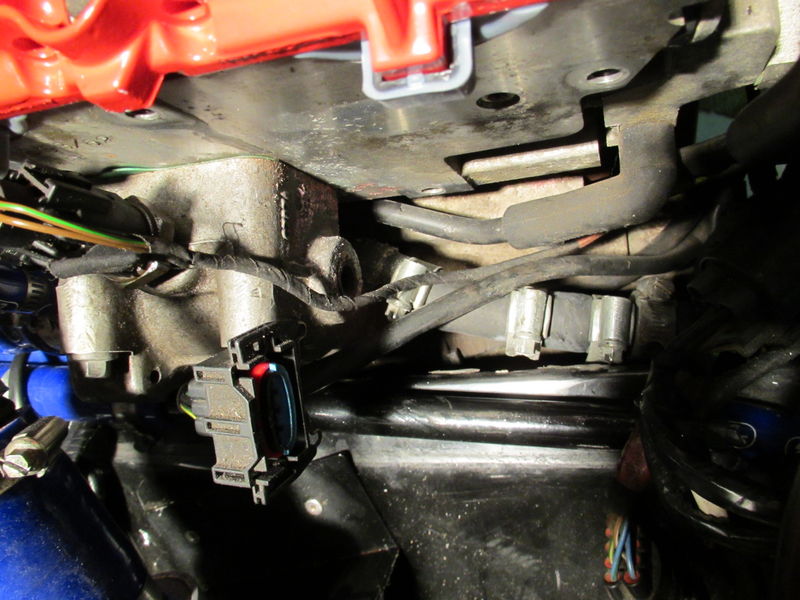

Auf dem Foto ist der Kurbelwellenpositionsgeber zu sehen.

Fehlersuche ggf Fehlerbehebung:

Den Kurbelwellenpositionsgeber kann man mit einem Widerstandsmessgerät durchmessen.

- mehr als 300 Ohm zu hoher Widerstand, Geber austauschen

- 300 Ohm Geber ist funktionsfähig

- 0 Ohm Kurzschluss im Geber

VSS Geber Geschwindigkeitsgeber

Der VSS Geber teilt dem Steuergerät mit ob das Fahrzeug in Bewegung ist oder ob es steht. Der Geber rechnet dann ob der Schubbetrieb eingeleitet wird oder ob der Motor im Leerlauf drehen soll.

Der Schubbetrieb ist der Motorlauf wo man mit eingelegtem Gang das Fahrzeug rollen lässt ohne dass dabei die Kupplung getreten wird. Im Schubbetrieb wird kein Kraftstoff verbraucht.

Der Leerlauf bezeichnet man den Motorlauf wenn die Kupplung durchgetreten ist und der Antriebsstrang vom Motor getrennt ist. Im Leerlauf wird Kraftstoff verbraucht

Liegt nun ein Defekt vor, werden dem Steuergerät zb. Werte vom Schubbetrieb übermittelt die für den Leerlauf gedacht sind. Dabei ist jedoch die Kupplung getreten und der Antriebsstrang ist vom Motor getrennt. Der Motor würde ohne Kraftstoffeinspritzung und Luftversorgung durch das Leerlaufventil ausgehen, weil die Einspritzung und Leerlaufregelventil zu spät angesteuert werden. Erst durch die Werte des Kurbelwellenpositionsgebers wird dem Steuergerät mitgeteilt daß die Drehzahl unter die Leerlaufdrehzahl fällt.

Fehlersuche ggf. Fehlerbehebung:

Prüfen:

Den Stecker des Gebers abziehen, dazu die Drahtsicherung eindrücken und Stecker abziehen. Widerstand an den beiden Kontakten prüfen. Dieser soll zwischen 200 Ohm und 450 Ohm liegen. Wird dieser Sollwert nicht erreicht muß der Geber ausgetauscht werden.

Austauschen:

- Batterie Massekabel abtrennen.

- Torxschraube lösen und Geber heraus ziehen.

- Neuen Geber einsetzen und Torxschraube mit max. 4 Nm anziehen.

- Stecker wieder einstecken, darauf achten dass dieser einrastet.

- Batterie wieder anklemmen

In dem Fall wo die Drehzahl des Motors stark sinkt wenn man die Kupplung tritt und der Motor ausgeht oder fast ausgeht aber sonst keine Leerlaufprobleme auftreten oder aufgetreten sind kann man den Stecker des VSS abziehen und eine Probefahrt machen. Tritt dabei der Defekt nicht mehr auf, liegt das daran, daß das Steuergerät feste Werte annimmt. In dem Fall kann man davon ausgehen dass der VSS Geber defekt ist. Aber nur unter der Voraussetzung dass alle anderen Sensoren absolut funktionsfähig sind. Die volle Sicherheit erreicht man jedoch nur wenn man den VSS Geber in einer Werkstatt überprüfen lässt.

Der VSS Geber befindet sich beim Getriebe unten an der Tachowelle neben der Antriebswelle.

2. STEUERGERÄT RESET:

Wurde die Batterie über längere Zeit abgeklemmt oder hat das Steuergerät über längere Zeit keine Spannung bekommen, läuft das Steuergerät im Notlaufmodus. Das heißt das Steuergerät hat seine Informationen verloren und der Fehlerspeicher ist komplett gelöscht. Der Motor läuft im Notlaufmodus mit ganz fettem Gemisch.

Damit sich das Steuergerät wieder neu anlernen kann oder wenn man den Fehlerspeicher des Steuergerätes komplett löschen möchte geht man wie folgt vor:

- Batterie über Nacht abklemmen

- Batterie wieder anklemmen. Motor nicht sofort starten sondern mindestens 1 Minute warten. Damit werden Spannungsspitzen vermieden.

- Motor starten und 2 Minuten im Leerlauf drehen lassen

- Motor anschließend 2 Minuten mit erhöhter Drehzahl von 2000 U/min drehen lassen. Motor nicht abstellen!

- Anschließend eine Probefahrt über 30 km mit abwechselnden Lastbereichen, Autobahn, Landstraße, Stop an go durchführen.

Durch diese abwechselnden Lastbereiche lernt sich das Steuergerät wieder neu an. Bei meinem Motor traten während dieser Phase oder bei dieser Probefahrt Motoraussetzer und Motorruckeln auf die jedoch nach einer Zeit oder nach ein Paar Kilometer verschwunden waren.

3. ZAHNRIEMENWECHSEL:

Zum Wechsel des Zahnriemens wie folgt vorgehen:

- Batterie abklemmen

- Ansaugluftrohr welches zum LMM führt abbauen.

- Gaszug aushängen und Gaszughalter abschrauben

- Zündkabel markieren, abziehen und zur Seite legen.

- Stecker der Zündspule abziehen, damit ein versehentliches Starten des Motors vermieden wird.

- Schlauch der Ventildeckelentlüftung abziehen.

- Obere Zahnriemenabdeckung abnehmen, dazu beide 6mm Schrauben lösen.

- Lichtmaschinenschrauben lösen.

- Lichtmaschinenspanner lösen und Lichtmaschine nach unten drücken damit der Lichtmaschinenriemen locker wird.

- Lichtmaschinenriemen von der Wasserpumpen – Riemenscheibe und der Kurbelwellen – Riemenscheibe abnehmen.

- Wasserpumpen – Riemenscheibe abnehmen. Dazu die 4 Schrauben an der Riemenscheibe lösen.

- Mittlere Zahnriemenabdeckung abnehmen.

- Den 1 Gang einlegen und Handbremse ziehen. Die Zentralmutter der Kurbelwellenriemenscheibe lösen. Achtung: hohes Anzugsmoment. Löst sich die Zentralmutter nicht gibt es folgenden Trick.

Zum Lösen der Zentralmutter der Kurbelwellenriemenscheibe wie folgt vorgehen: Achtung: Verletzungsgefahr

- Ratschenschlüssel mit 19 er Nuss auf die Zentralmutter der Kurbelwellenriemenscheibe aufstecken und die Kurbelwellenriemenscheibe in Löserichtung soweit drehen bis der Ratschenschlüssel auf dem Rahmen aufliegt.

- Den Rahmen durch Unterlegung eines Stück Pappe unter dem Ratschenschlüssel schützen.

- Prüfen ob der Ratschenschlüssel fest auf dem Rahmen anliegt.

- Nun den Starter kurz betätigen. Durch die Kraft des Anlassers wird die Kurbelwellenriemenscheibe wie beim Starten des Motors üblich gedreht. Da die Ratsche am Rahmen anliegt kann sich die Zentralmutter der Kurbelwellenriemenscheibe nicht mitdrehen und wird durch die Kraft des Anlassers gelöst.

- Zentralmutter noch nicht herausdrehen. Zuerst muß noch die Kurbelwelle in OT – Stellung gebracht werden.

- Die Kurbelwelle, mittels Kurbelwellenriemenscheibe auf den oberen Totpunkt drehen. Dazu mit der 19 er Nuss( bei mir war es eine 18er Nuss ) die Kurbelwellenriemenscheibe soweit drehen bis das zweite Zeichen an der Kurbelwellenriemenscheibe mit der Markierung an der Ölwanne übereinander stimmt.

- Ventildeckelschrauben, 10 Stück mit 10 er Nuss lösen und heraus nehmen.

- Ventildeckel lösen. Dazu mit ganz leichten Hammerschlägen von unten den Ventildeckel lösen.

- Ventildeckel abnehmen. Ab hier gilt absolute Vorsicht und Sauberkeit damit kein Gegenstand in den geöffneten Zylinderkopf fallen kann.

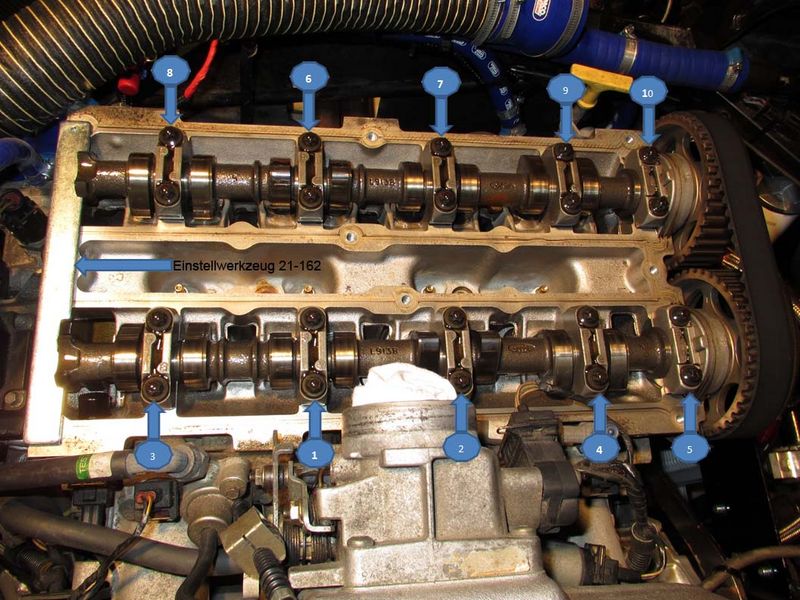

- Nockenwellen und Kurbelwelle in OT Stellung bringen. Dazu von hinten das Ford Einstelllineal 21-162 in die Nuten der beiden Nockenwellen schieben. Das Ford Einstelllineal 21-162 passt nur in einer einzigen Stellung in die beiden Nuten der Nockenwellen, da diese aus der Mitte heraus versetzt sind. Passt das Ford Einstelllineal 21-162 nicht in die Nuten der beiden Nockenwellen, muß die Kurbelwellenriemenscheibe eine ganze Umdrehung weitergedreht werden bis die zweite Markierung an der Kurbelwellenriemenscheibe wieder mit der Markierung an der Ölwanne fluchtet. In dieser Position das Einstellwerkzeug 21-162 in die Nuten der beiden Nockenwellen schieben. Nun sind die beiden Nockenwellen in der OT Stellung blockiert.

- Die Zentralmutter der Kurbelwellenriemenscheibe lösen und heraus drehen. Dazu 1. Gang einlegen und Handbremse ziehen. Aufpassen dass die Kurbelwellenriemenscheibe sich nicht dreht.

- Kurbelwellenriemenscheibe mit einem kleinen Abzieher abnehmen.

- Untere Zahnriemenabdeckung abnehmen.

- An der Zahnriemenspannrolle die Sicherungsschraube 17er Nuss lösen und die Spannrolle mit einem Innensechskantschlüssel vom Zahnriemen weg drücken. Spannrolle dafür im Uhrzeigersinn drehen.

- Zahnriemen ist nun entspannt, Sicherungsschraube der Spannrolle wieder anziehen.

- Zahnriemen kann nun abgenommen werden.

- Umlenkrollen mit Torx Bit abschrauben und neue Umlenkrollen montieren.

- Neue Spannrolle montieren.

- Neue Feder und neuen Haltstift montieren. Dazu Spannrolle lösen und Feder in dieser einhängen. Haltestift mit 10 Nm in der vorgesehenen Gewindebohrung im Zylinderkopf fest ziehen.

- Nockenwellenräder mit 55er Torx Bit lösen bis diese sich frei auf den Nockenwellen bewegen können.

- Neuen Zahnriemen auflegen. Dabei am Kurbelwellenzahnriemenrad beginnen und Zahnriemen entgegen dem Uhrzeigersinn auflegen.

- Achtung: Die Zugseite des Zahnriemens muss gespannt ( Handspannung ) sein. Die Zugseite des Zahnriemens ist der Teil des Zahnriemens der zwischen Kurbelwellenzahnriemenscheibe und Ausslassnockenwellenzahnrad liegt. Handspannung!

- Zahnriemen nun komplett auflegen.

- Zahnriemen spannen. Dazu die 17er Schraube an der Spannrolle lösen. Die Spannrolle wird mittels der Federkraft gegen den Zahnriemen gedrückt.

- Der Zahnriemen ist nun korrekt gespannt. Die Sicherungsschraube der Spannrolle noch nicht fest ziehen.

- Mit Hilfsmittel oder dem Ford Halteschlüssel 15-030 A die beiden Nockenwellenräder gegen verdrehen sichern. Es darf keine Zuglast am Zahnriemen wirken.

- Nockenwellenräder mit 55er Torx Bit mit 70 Nm anziehen.

- Das Ford Einstelllineal 21-162 aus den Nuten der beiden Nockenwellen ausbauen.

- Die Kurbelwellenriemenscheibe wieder montieren. Diese passt wegen einer Einkerbung nur in einer einzigen Stellung auf der Kurbelwelle. Zentralmutter einschrauben. Wurde alles richtig gemacht, fluchtet nun nach Montage der Kurbelwellenriemenscheibe die 2. Markierung auf der Kurbelwellenriemenscheibe mit der Markierung an der Ölwanne. OT Stellung!

- Kurbelwellenriemenscheibe oder Motor von Hand 2 – 3 Umdrehungen weiter drehen.

- Kurbelwellenriemenscheibe wieder in OT Stellung bringen. Dazu 2. Markierung an der Kurbelwellenriemenscheibe mit der Markierung an der Ölwanne fluchten.

- Das Ford Einstelllineal wieder in die Nuten der beiden Nockenwellen schieben und OT Stellung überprüfen. Passt das Einstellwerkzeug 21-162 nicht in die Nuten der beiden Nockenwellen, muss das Nockenwellenrad mit der Fehlstellung wieder gelöst werden und Nockenwelle mit entsprechendem Werkzeug drehen bis das Einstellwerkzeug in die Nuten der beiden Nockenwellen passt.

- Nockenwellenrad mit Ford Halteschlüssel 15-030 A gegen verdrehen sichern und mit 70 Nm wieder festziehen.

- Das Ford Einstelllineal 21-162 wieder aus den Nuten der beiden Nockenwellen entfernen.

- Kurbelwelle wieder von Hand 2-3 Umdreheungen drehen und OT Stellung nochmals überprüfen.

- Stimmt die OT Stellung, Spannrolle mit 17 er Nuss mit 40 Nm anziehen.

- Kurbelwellenriemenscheibe wieder ausbauen.

- Untere Zahnriemenabdeckung montieren.

- Kurbelwellenriemenscheibe wieder montieren und Zentralschraube festziehen.

- Mittlere Zahnriemenabdeckung montieren.

- Wasserpumpenriemenscheibe montieren.

- Lichtmaschinenriemen auflegen und Lichtmaschinenriemen spannen.

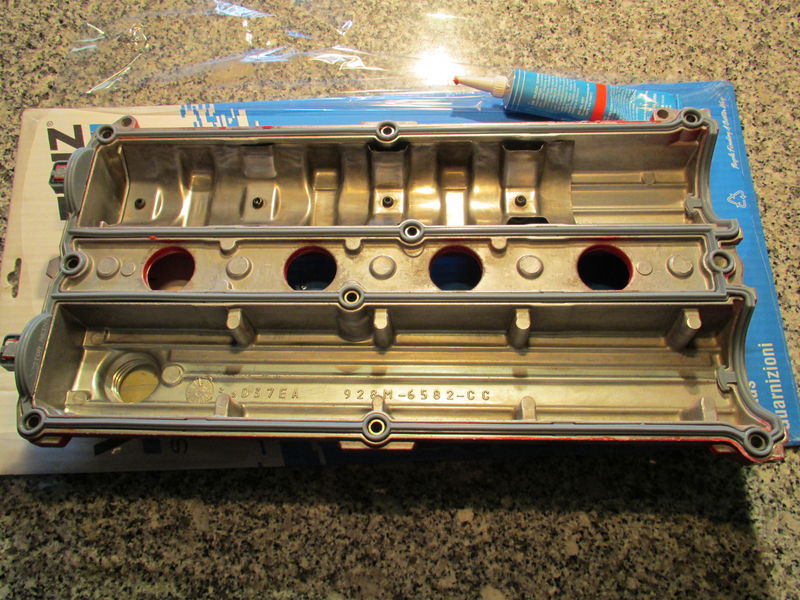

- Zylinderkopfdeckel mit neuer Dichtung , Führungshülsen mit neuen O Ringen wieder auflegen.

- Zylinderkopfdeckelschrauben wieder einschrauben und zuerst mit 7 Nm gleichmäßig festziehen.

- Zylinderkopfschrauben anschließend mit 9 Nm festziehen.

- Gaszug wieder einhängen und Gaszughalter montieren.

- Zündspulenstecker einstecken, Zündkabel wieder montieren.

- Ventildeckelentlüftungsschlauch wieder montieren.

- Probefahrt machen und alle Schrauben nochmals auf festen Sitz überprüfen.

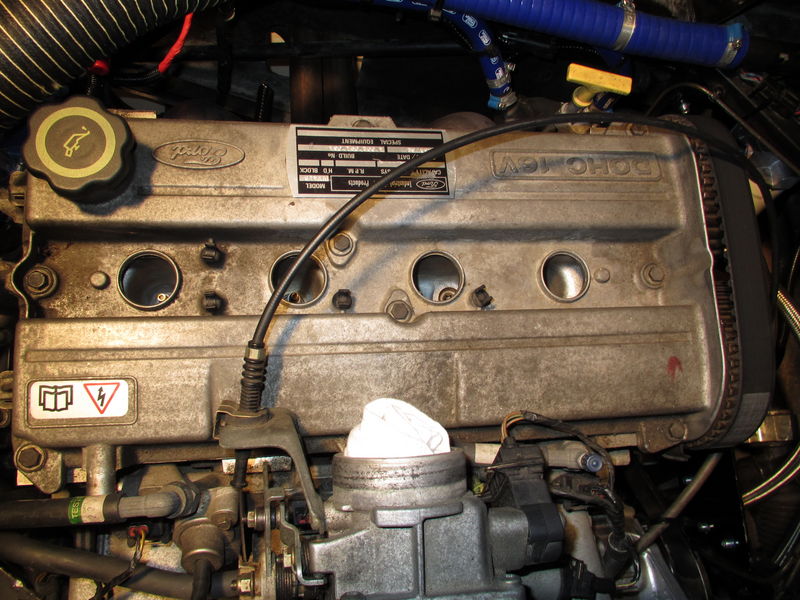

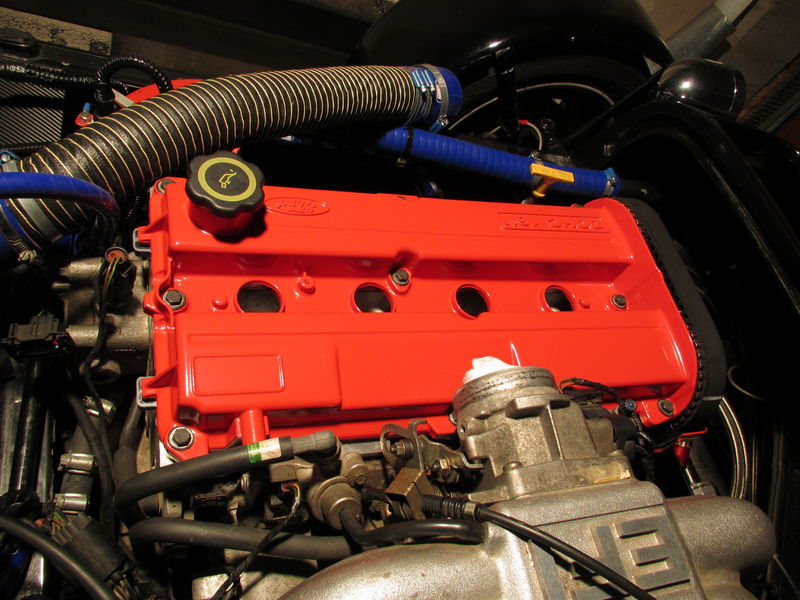

Auf dem Foto oben erkennt man den Zetec Motor noch zusammen gebaut. Auf dem rechten Foto oben sind die Zündkabel gekennzeichnet

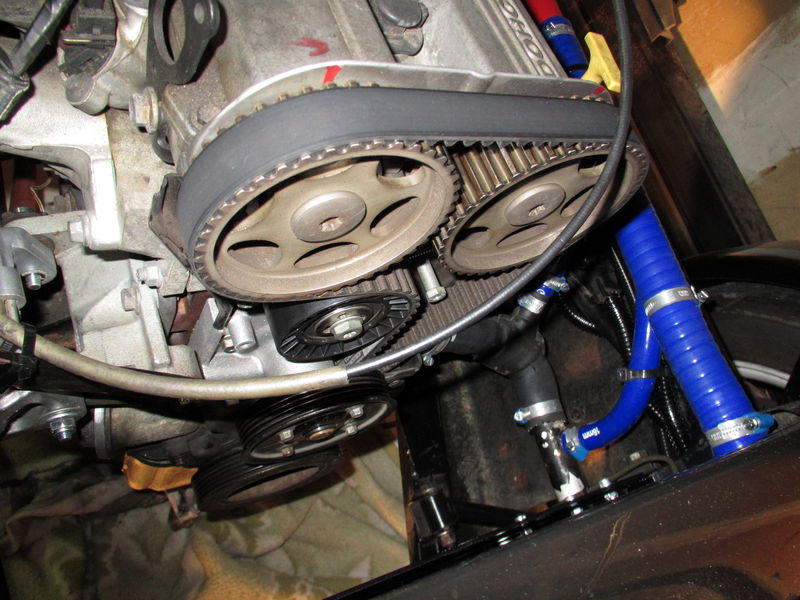

Auf diesen Fotos erkennt man die Umlenkrollen, Spannrolle und Wasserpumpenriemenscheibe. Die obere und mittlere Zahnriemenabdeckung wurde bereits abgebaut.

Auf beiden Fotos erkennt man die Kurbelwellenriemenscheibe und daß das 2. Zeichen der Kurbelwellenriemenscheibe mit der Markierung an der Ölwanne fluchtet.

Die Zündkerzenkabel und das Luftansaugrohr zum LMM sind abgebaut. Der Gaszug mit Halteclips, der schon fast ausgebaut ist, und Gaszughalter.

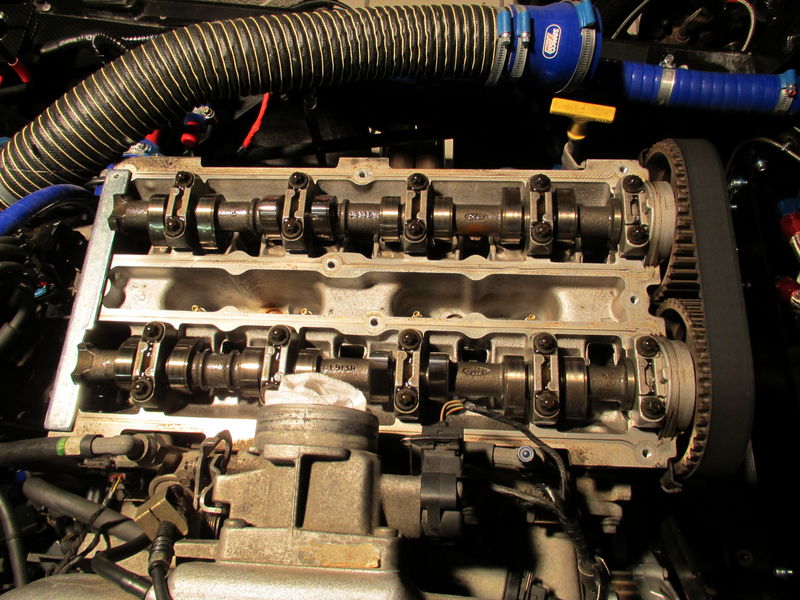

Der Ventildeckel ist abgebaut. Das Ford Einstellwerkzeug 21-162 wurde bereits in die Nuten der beiden Nockenwellen geschoben. Ab hier herrscht absolute Sauberkeit.

Noch ist der Zahnriemen montiert. Hintem im Bild erkennt man das Ford Einstellwerkzeug 21-162. Es handelt sich um ein Flacheisen mit der Stärke von 5mm! Befindet sich die Kurbelwellenriemenscheibe und die Nockenwellen nun in OT Stellung kann der Zahnriemen abgenommen werden.

4. HYDROSTÖSSEL AUSWECHSELN:

Die Hydrostössel werden ausgebaut bevor der neue Zahnriemen montiert wird. Dazu ist der Ausbau der beiden Nockenwellen in OT STELLUNG! notwendig. Die Kurbelwelle befindet sich auch wie beim Zahnriemenwechsel in OT STELLUNG. Dh. die 2. Markierung an Kurbelwellenriemenscheibe fluchtet mit der Markierung an der Ölwanne!

Folgende Arbeitsschritte sind notwendig:

- Nockenwellen ausbauen.Um ein Verbiegen der Nockenwellen zu vermeiden, müssen die Nockenwellenlagerdeckel in einer bestimmten Reihenfolge gelöst werden. Dazu die entsprechenden Nockenwellendeckelschrauben immer paarweise in der vorgeschrieben Reihenfolge um eine halbe Umdrehung lockern bis alle Nockenwellenlagerdeckelschrauben locker sind und mit der Hand gelöst werden können.

- Die Nockenwellendeckel kennzeichnen damit diese nicht verwechselt werden können. Die beiden Nockenwellen können dann ausgebaut werden und vorsichtig zur Seite gelegt werden.

Auf diesem Foto ist die Reihenfolge zum Lösen der Nockenwellendeckelschrauben zu sehen. der Einbau wird in entgegengesetzter Reihenfolge geschehen.

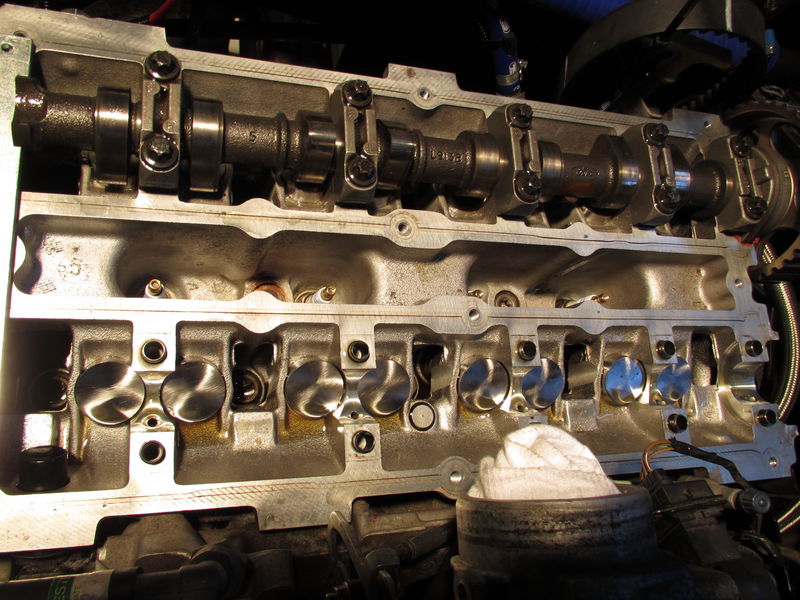

Auf diesem Foto ist die Einlassnockenwelle bereits ausgebaut. Deutlich sind die Hydrostössel zu sehen die jetzt vorsichtig ausgebaut werden können. Diese können ganz leicht aus den Bohrungen herausgezogen werden. werden die Hydrostössel weiter verwendet ist es sehr wichtig diese zu kennzeichnen und in der gleichen Reihenfolge wieder einzubauen.

Auf dem rechten Foto erkennt man die ausgebaute Reihenfolge der Hydrostössel. Diese wurden bei meinem Motor nicht wieder verwendet, sondern ich baute gleich neue Hydrostössel ein.

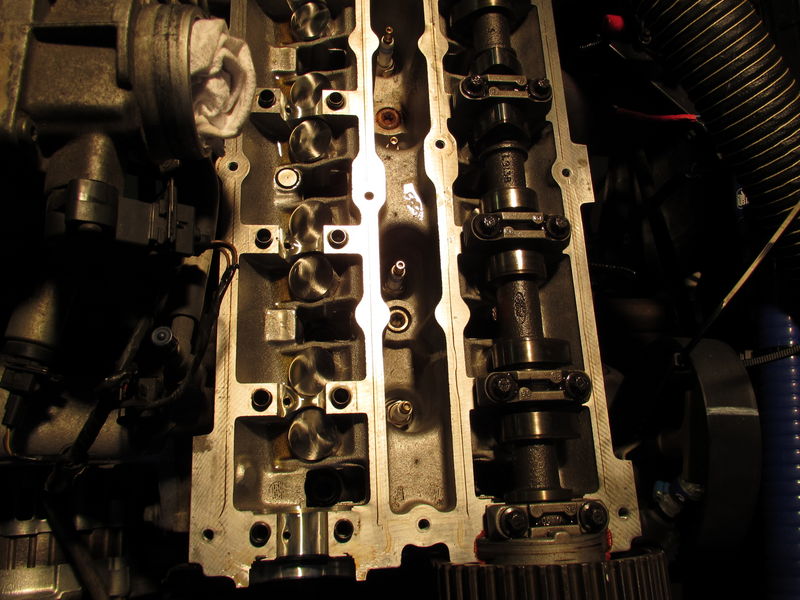

Auf dem Foto ist die ausgebaute Nockenwelle mit den dazu gehörenden Nockenwellenlagerdeckel in der ausgebauten Reihenfolge sichtbar. Ich abe die neuen Hydrostössel 2 Tage in ein Ölgefäß gelegt damit diese gut mit Öl gefüllt sind.

- Die Hydrostössel vor dem Einbau gut mit Öl einreiben und dann vorsichtig in die Bohrungen schieben.

- Aufpassen damit diese nicht verkantet werden. Die Hydrostössel müssen leicht in die Bohrungen gleiten.

- Sind alle Hydrostössel eingebaut können die beiden Nockenwellen wieder eingebaut werden.

- Das Ford Einstelllineal 21-162 wieder in die Nuten der beiden Nockenwellen schieben. So sind die Nockenwellen gegen verdrehen gesichert.

- Die vorderen Nockenwellendeckel müssen vor dem Einbau unter den Nockenwellendeckeln mit Dichtungspaste eingerieben werden damit diese zu den Nockenwellenzahnräder gut abdichten. Dafür etwas Dichtungspaste von den Bohrungen der Nockenwellendeckel bis zur Kante des Zylinderkopfes einreiben.

- Die Lagerdeckel sind alle mit Ziffern versehen, der erste Nockenwellenlagerdeckel auf der Auslassseite trägt die Nummer 0. Die Nockenwellenlagerdeckel müssen alle so eingebaut sein daß die Ziffer zur Aussenseite zeigt.

- Die Nockenwellenlagerdeckel in der gleichen Reihenfolge wie beim Ausbau einbauen. Die Nockenwellendeckel dürfen nicht vertauscht werden!Nockenwellenlager vor dem Einbau gut einölen!

- Alle Nockenwellenlagerschrauben eindrehen und fingerfest anziehen. Danach entgegengesetzt wie beim Ausbau ( siehe Foto oben mit der Reihenfolge ) um eine halbe Umdrehung festziehen, bis alle Nockenwellendeckel satt auf dem Zylinderkopf aufliegen. Dann in der gleichen Reihenfolge alle Nockenwellendeckelschrauben paarweise mit 10 Nm anziehen. ein paar Minuten warten und anschließend alle Nockenwellendeckelschrauben wieder in der entgegengesetzten Reihenfolge wie beim Ausbau mit 19 Nm anziehen.

- Alle anderen Arbeitsschritte sind bereits unter Zahnriemenwechsel erklärt worden. Die Arbeitsschritte ab Zahnriemen auflegen fortsetzen.

Der neue Ventildeckel mit neuer Dichtung und neuen Hülsen mit O Ringen. Ich habe die Dichtung mit etwas Dichtungspaste eingerieben damit diese nicht verutschen konnte. Auf dem unteren Foto ist die verwendete Dichtungspaste zu sehen

Mein neu lackierter Ventildeckel. Ich habe 14 Tage an diesem poliert geschliffen und lackiert.

Die neu lackierte Kurbelwellenriemenscheibe.

Der Ventildeckel ist bereits montiert. Alle anderen Teile folgen sobald diese lackiert sind.

5. KÜHLMITTELTHERMOSTATGEHÄUSE

Als ich den Motor zusammen gebaut hatte fand ich morgens eine Kühlmittelpfütze unter dem Auto. Schuld war nach langem Suchen dieser kleine Schlauch der vom Thermostatgehäuse abgeht. Der Vorbesitzer hatte die Heizung ausgebaut und dieser Schlauch, der zum Heizungswärmetauscher führte, war überflüssig geworden und wurde aus dem Grund mit 4 Schlauchschellen geschlossen. Mich hat dieser Murks mächtig verärgert da dieser Schlauch unter der Zündspule verbaut war und von oben nicht sichtbar war. Ich habe diesen Schlauch durch einen Silikonschlauch von Samco ersetzt.

6. KÜHLMITTELTEMPERATURSENSOR / GEBER

Kühlmitteltemperaturgeber/ Sensor: Ich habe einen neuen Temperaturgeber eingebaut. Der Ausbau des Sensors ist einfach.

Ausbau des Kühlmitteltemperaturgebers:

- Etwas Kühlmittel ablassen.

- Batterie Massekabel abklemmen.

- Stecker am Geber abziehen.

- Fühler ausschrauben.

- Neuen Fühler mit einer neuen Dichtung versehen und einschrauben. Mit 25 Nm anziehen.

- Stecker einstecken, Batterie wieder anklemmen.

- Kühlmittelkreislauf auffüllen und entlüften.

- Probefahrt mit Endkontrolle durchführen.

Auf dem linken Foto erkennt man den ausgebauten Geber. Auf dem rechten Foto ist der neue Geber bereits eingebaut.

7. KOMPRESSIONSTEST

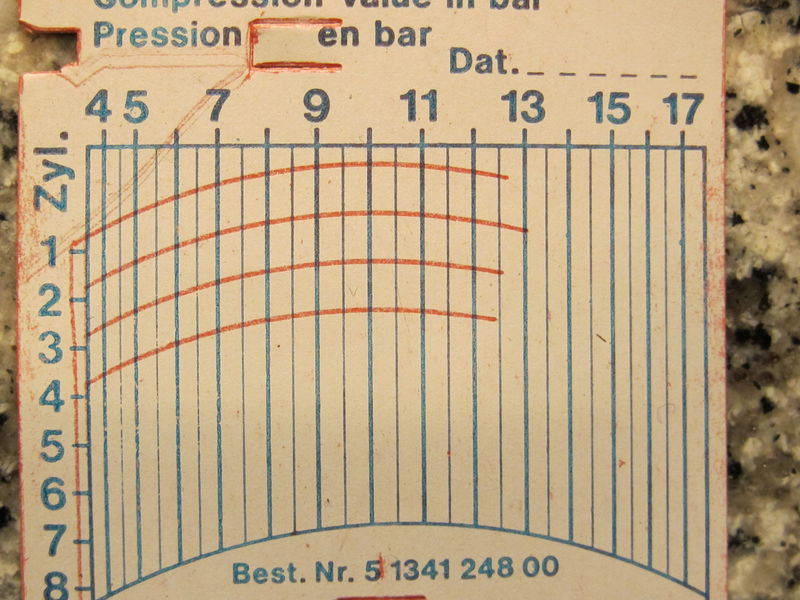

Ich habe an meinem Motor die Kompression gemessen. ( siehe Foto unten ) Alle Zylinder, außer Zylinder 2 haben alle ziemlich die gleiche Kompression. Ich habe zur Messung der Kompression einen Kompressionsschreiber von Motometer genommen.

Um die Kompression an Zylinder 1 zu messen bin ich wie folgt vorgegangen:

- Zündspulenstecker abziehen. Nicht am Kabel ziehen sondern am Stecker. So wird ausgeschlossen daß der Motor unbeabsichtigt gestartet wird.

- Sicherung der Benzinpumpe ausbauen, damit die Benzinpumpe spannungslos ist und kein Benzin fördern kann.

- Zündkerzen alle ausschrauben und in der ausgebauten Reihenfolge zur Seite legen.

- Kompressionsschreiber fest auf das Zündkerzengewindeloch von Zylinder 1 drücken.

- Starter von Helfer betätigen lassen und Gaspedal dabei in Vollgasstellung halten.

- Motor so lange starten lassen bis sich der Zeiger des Schreibers nicht weiter nach vorne bewegt. So ist der höchste Druck für Zylinder 1 erreicht.

- Um die Kompression für die anderen Zylinder zu messen, bitte die Arbeitsschritte 4 + 5 + 6 wiederholen.

8. WASSERKREISLAUF / HITZEPROBLEME AM ZETEC – MOTOR

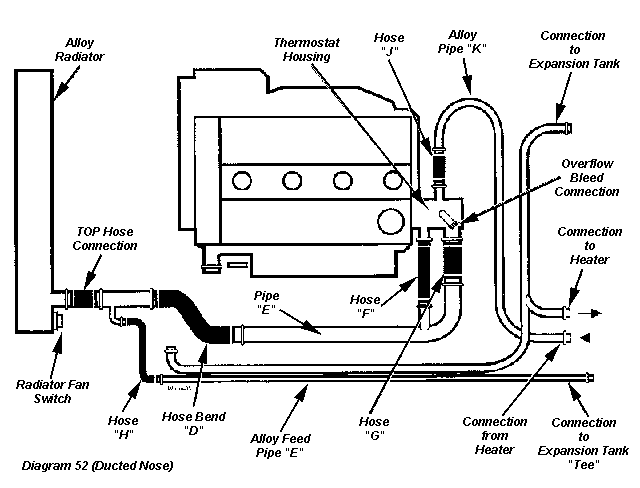

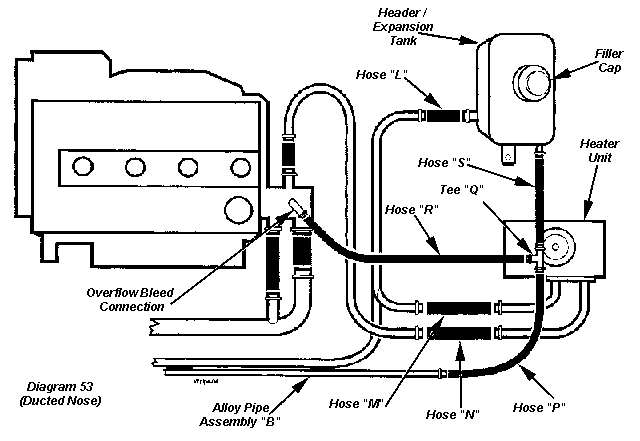

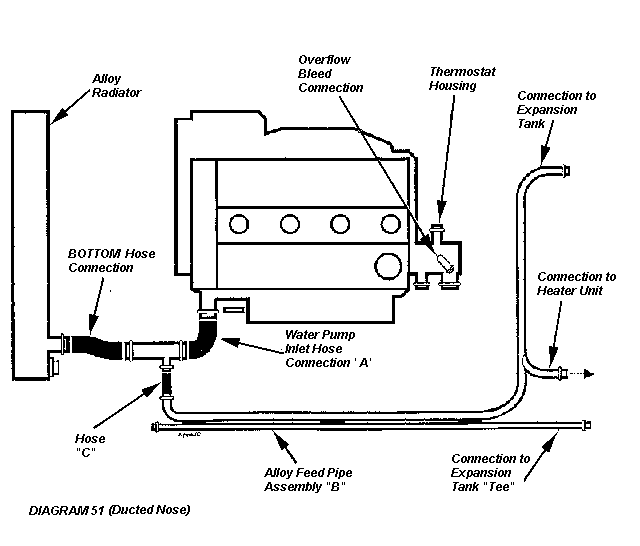

Es wird viel geschrieben zum Thema “ Überhitzung des Wasserkreislaufes im Westfield in Verbindung mit einem Zetec – Motor „. Es gibt Aussagen von Wassertemperaturen jenseits der 100° Marke. Ich habe meinen Wasserkreislauf umgebaut und habe seit dem keine Probleme mehr mit der Wassertemperatur.

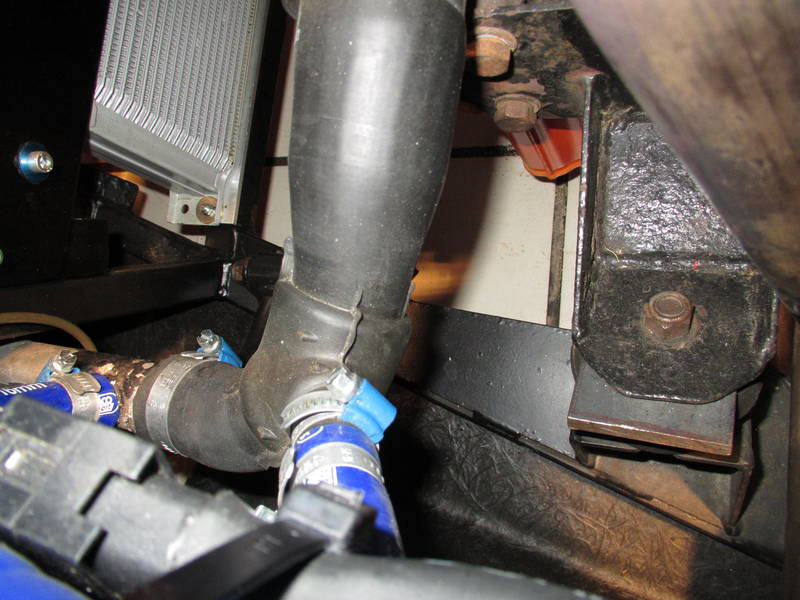

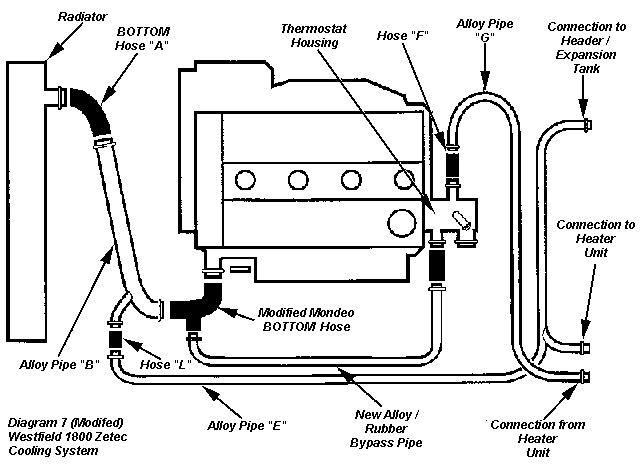

Auf den beiden Fotos erkennt man den Ford Monedo Wasserschlauch mit der Finis – Nummer: 1013384. Auf dem rechten Foto ist genau zu erkennen wo der Wasserschlauch abgeschnitten werden muß. Auf dem linken Foto erkennt man den eingebauten Ford Mondeo Wasserschlauch mit den Abgängen. Verwendet wird der abgeschnittene untere oder rechte Teil! Der rechte dickere Abgang wird dann an die Wasserpumpe angeschlossen. Der linke grössere Abgang geht zum Kühler. Der kleinere Abgang habe ich mit einem Samco Silikonschlauch 16mm an das Thermostatgehäuse angeschlossen. Fortsetzung folgt:

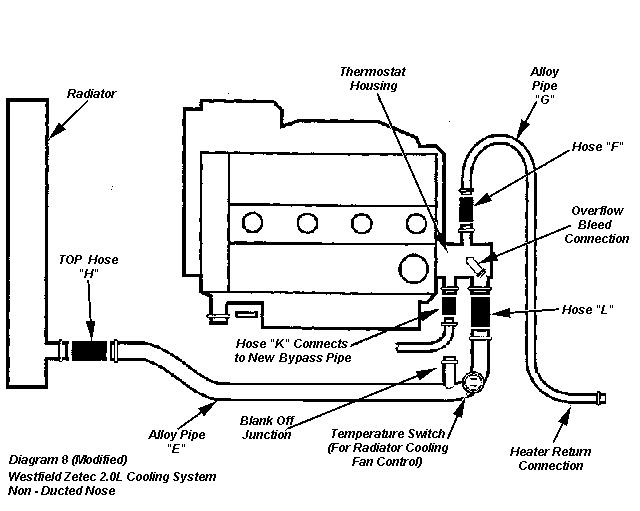

Die originale Westfieldkühlung wie ich sie in meinem Westfield vorfand:

Der umgebaute Wasserkreislauf meiner Westfield – Kühlung

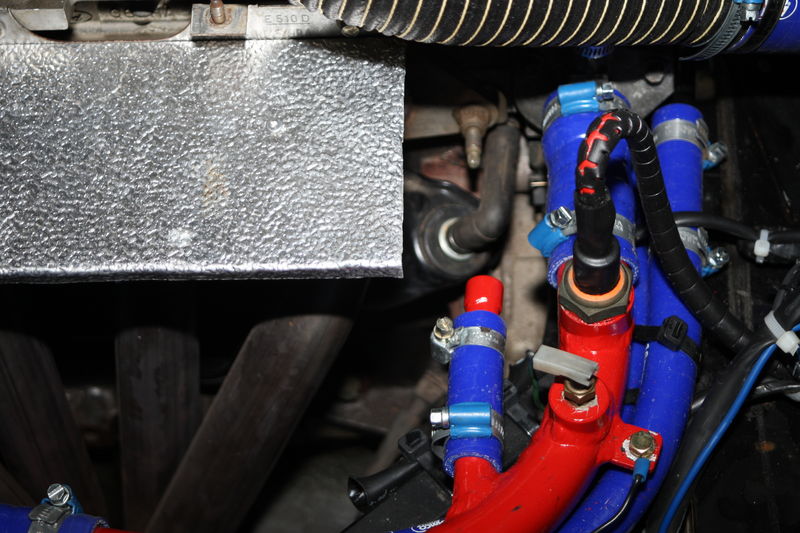

Auf diesen 3 Fotos unten sieht man die umgebaute Westfield – Kühlung die ich so eingebaut habe. ( ohne Gewähr und Garantie auf Richtigkeit )

WESTFIELD EMPFIEHLT DIESE LÖSUNG NICHT!!!!

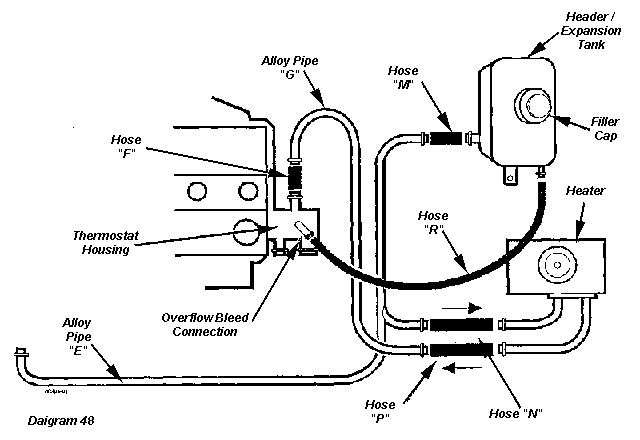

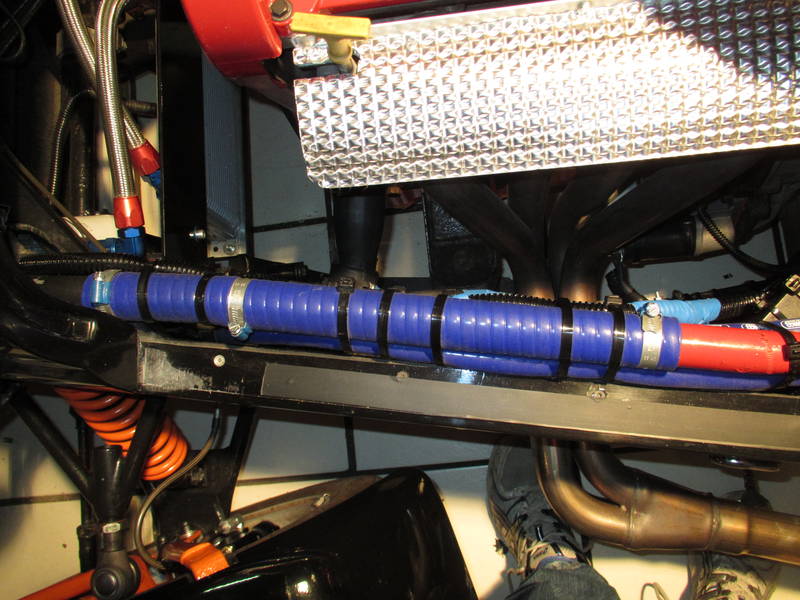

Ich habe meine Heizung ausgebaut . Aus dem Grund wurde die Alloy Pipe “ G “ überflüssig und wurde ebenfalls ausgebaut. Die Öffnung der Alloy Pipe “ G “ am Thermostatgehäuse wurde durch einen Stutzen SAMCO Schlauch mit Stopfen verschlossen. Die Alloy Pipe dünn “ E “ wurde am Bogen zum Heizungskühler abgeschnitten und mit einem SAMCO Schlauch bis zum Ausdehnungsgefäss wieder verlängert. Das heisst, die komplette Alloy Pipe dünn “ E “ wurde ab Hose “ L “ ( Abgang vor dem Mondeo-Schaluch ) in 16mm Samco bis unter die Zündspule verlegt. Unter der Zündspule blieb das Metallrohr ca 20cm bestehen und wurde ab da mit einem Samco Übergangsstück von 16mm auf 22mm bis zum Ausdehnungsgefäss verlängert. Die Alloy Rubber Bypass Pipe wurde ebenfalls in Samco 16mm verlegt.Der Temperaturschalter rot, in der Alloy Pipe dick “ E “ wurde gegen einen FORD Temperaturschalter orange FORD FINIS Nummer: 7001611 ausgetauscht. Mein Westfield erreicht nach dem Umbau auch nach längerer Fahrt selten die 90 ° Temperaturmarke. In längeren Staus steigt die Temperatur auch mal über die 90° aber dann springt auch schon der Lüfter an. Im Armaturenbrett habe ich mir einen zusätzlichen Schalter für den Lüfter eingebaut. So habe ich die Möglichkeit diesen per Hand ein und auszuschalten.

Bild ganz oben: Leitung Hose “ R “ vom Ausdehnungsgefäss zum Thermostatgehäuse. Bild oben: Leitung Hose “ M “ Anschluss vor dem Ausdehnungsgefäss Samco 22mm ——16mm.

Leitung Alloy Pipe dünn “ E “ zur Hose “ L “ Abgang vor dem Mondeo – Schlauch.

Bild ganz oben: Dieser Ausgang wurde verschlossen “ Blank Junction

Bild oben: Dieser Abgang wurde verschlossen “ Blank Junction “ Samco 22mm.

Bild oben: Auf dem Foto links: “ Blank Junction“. Bild oben: Alloy pipe “ E “ die zum Alu – Kühler führt. Unter der Alloy pipe “ E “ erkennt man die dünnere

Foto mitte: “ Hose L “ + Alloy pipe “ E “ mit Temperaturschalter für den Lüfter und dem Alloy Pipe dünn “ E “ die auf der einen Seite zur Hose “ L “ und Alloy Pipe “ B “ führt und auf der anderen

Temperaturgeber für die Temperaturanzeige im Armaturenbrett. Seite zur Hose “ M “ am Ausdehnungsgefäss führt.

Foto rechts: Alloy Pipe dünn “ E “ die zur Hose “ M “ am Ausdehnungsgefäss führt.

Bild links oben : links im Foto erkennt man die dünnere Alloy Pipe “ E „. Bild oben: Der umgeänderte Ford Mondeo Wasserschlauch mit dem Abgang Alloy Bypass Pipe rechts der zum Ausdehnungsgefäss und zur Hose “ M “ am Ausdehnungsgefäss führt. Weiter erkennt man im Foto die Hose “ L “ und die dünnere Alloy Pipe die zum Thermostatgehäuse führt.

Bild links oben : Hose “ L “ von der Alloy Pipe “ E “ dick. Rechts daneben Alloy Pipe dünn “ E “ die Bild rechts oben: Der verschlossenen Ausgang am Thermostatgehäuse der zur ausgebauten Heizung oder zum Ausdehnungsgefäss zur Hose “ M “ führt. Darunter erkennt man den Anschluss am Heizungswärmetauscher . Da ich meine Heizung ausgebaut habe wurde dieser Ausgang verschlossen.

Das Thermostatgehäuse von der Alloy Bypass Pipe die am Thermostatgehäuse angeschlossen wird.

Gut zu erkennen ist das beschriebene Metallrohr, welches unter der Zündspule durchführt. Die Leitung ist die Alloy Pipe dünn “ E “ die zur Hose “ M “ am Ausdehnungsgefäss führt.

Bild mitte: der umgeänderte Mondeo – Schlauch mit der Alloy Rubber Bypass Pipe in 16mm Samco Rohr.

9. ABGASRÜCKFÜHRUNG – BENZINDAMPFRÜCKFÜHRUNG

Es gibt 2 Systeme:

- die interne Abgasrückführung

- die externe Abgasrückführung

Bei der externe Abgasrückführung existieren auch 2 Systeme:

- Das EGR – Ventil mit einem Drucksensor ( Beispiel FORD )

- Das EGR – Ventil mit integriertem Drucksensor

Bei einem EGR – Ventil mit einem Drucksensor wirkt der Unterdruck auf ein Magnetventil. Die Öffnung des Magnetventils wird beeinflusst von den Informationen des Motorsteuergeräts und den Informationen des Druckventils.

Eingebaut ist:

- ein EGR – Ventil

- ein EGR – Magnet Ventil mit Kabelsnschluss zum Motorsteuergerät und 2 Unterdruckanschlussleitungen.

- ein Magnetventil für die Speicherreinigung

- ein Aktivkohlespeicher

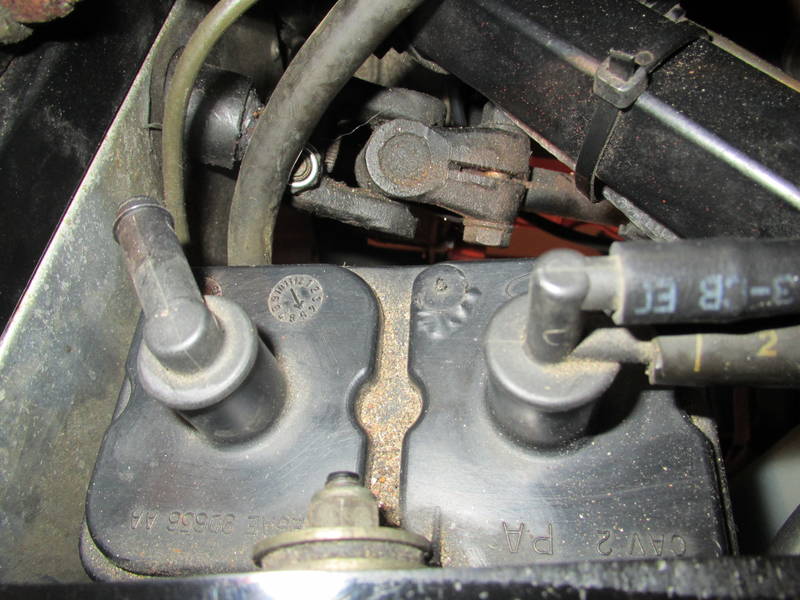

Auf den Bildern oben ist das EGR – Magnetventil zu sehen, welches die im Aktivkohlefilterspeicher gespeicherten Benzindämpfe über eine Leitung wieder dem Drosselklappengehäuse zuführt. Das Magnetventil wird über das Motorsteuergerät angesteuert. Im Stillstand des Motors ist das EGR – Magnetventil offen. Es schliesst und öffnet sich nach den entsprechenden Werten die das Steuergerät liefert. Ich habe festgestellt dass bei meinem Motor nur das EGR – Magnetventil eingebaut ist. Das EGR – Magnetventil ist mit einem Kabel an das Motor – Steuergerät angeschlossen. Bei meinem EGR – Magentventil ist die Unterdruckleitung die vom Ansaugstutzen zum EGR – Magnetventil führt angeschlossen aber der Schlauch der zum EGR – Ventil führen soll ist nicht angeschlossen. Das hat auch seinen guten Grund, bei meinem Motor ist kein EGR – Ventil eingebaut. Der abgezogene Unterdruckschlauch der zum EGR – Ventil führt wurde sorgfältig von irgend jemandem verschlossen. Ich weiss nicht, da kein EGR – Ventil eingebaut ist ob mein System überhaupt eine Funktion hat. Das gilt es zu prüfen, wenn nicht werde ich alles ausbauen.

FUNKTIONSWEISE AKTIVKOHLEFILTER:

Bei meinem Westfield schliesst der Benzintankdeckel luftdicht mit dem Benzintank ab.Der Austausch der Luft findet hauptsächlich über den Aktivkohlefilterspeicher statt. Die Benzindämpfe aus dem Benzintank gelangen über eine 8mm Alumium – Leitung nach vorne in den Aktivkohlefilterspeicher. In diesem werden die Dämpfe von der Aktivkohle aufgesogen. Der Aktivkohlefilterspeicher hat 1 Eingang und 1 Ausgang. Die eingehende Leitung kommt vom Benzintank und die ausgehende geht über das Magnetventil zum Drosselklappengehäuse. Läuft der Motor nicht, ist das Magnetventil offen. Ist der Motor gestartet schliesst oder öffnet sich das Magnetventil entsprechend den Werten die das Motorsteuergerät liefert. Der Motor saugt über eine entsprechende Leitung die im Aktivkohlefilterspeicher enthaltenden Dämpfe über diese Leitung an und führt die Dämpfe zum Drosselklappengehäuse. Im Aktivkohlefilterspeicher entsteht dadurch eine chemische Reaktion bei der Wärme entsteht. Aus dem Grund sollte der Aktivkohlefilterspeicher dort eingebaut sein wo dieser mit genügend Kaltluft versorgt wird.

PRAXIS: Einbau und Schlauchanschlüsse bei meinem Zetec – Motor

Ich verstehe gerade nicht wie meine Abgasrückführung funktionieren soll!! Ich habe ein EGR – Magnetventil aber kein EGR – Ventil. Am EGR – Magnetventil ist eine elektrische Leitung mit dem Motorsteuergerät verbunden. So weit ist alles ok. Es kommt eine Unterdruckleitung vom Ansaugstutzen zum EGR – Magnetventil, auch ok. Es geht eine Unterdruckleitung vom EGR – Magnetventil ab die verschlossen wurde. Ich denke dass diese zum eigentlichen EGR – Ventil führen müsste, welches jedoch nicht verbaut ist. Vom Benzintank kommt eine Leitung an die zum Aktivkohlefilter führt. Über den gleichen Schlauchanschluss führt eine Unterdruckleitung, die über ein Magnetventil geöffnet oder geschlossen werden kann, zum Ansaugstutzen. Der 2. Anschluss am Aktivkohlefilter ist mit der Außenluft verbunden, also nicht angeschlossen.

Bild unten: der Aktivkohlefilter, rechts der doppelte Anschluss vom Benzintank kommend und zum Ansaugstutzen über ein Magnetventil führend. Sehr gut zu sehen der Anschluss links der nicht angeschlossen ist.

Bild oben: die beiden Unterdruckanschlüsse, links EGR – Magnetventil und rechts Aktivkohlefilter. Bild rechts: die verschlossene Unterdruckleitung vom EGR – Magnetventil

Auf dem Bild sieht man die verschlossene Unterdruckleitung vom EGR – Magnetventil. Auf dem Bild rechts erkennt man die beiden Schlauchanschlüsse vom Aktivkohlefilter. Der dicke Schlauch kommt vom Benzintank und der dünne Schlauch geht über ein Magnetventil ( Foto weiter unten rechts ) zur Ansaugbrücke.

Bild unten: Das EGR – Magnetventil und auf dem Bild rechts erkennt man das Magnetventil welches sich in der Unterdruckleitung hinter dem Aktivkohlefilteranschluss befindet. Am Aktivkohlefilter ist wieder sehr gut der dicke Schlauch der vom Benzintank kommt und der dünne Schlauch der zum Magnetventil führt zu sehen.

Bild unten: Das eingebaute EGR – Magnetventil. Der obere Schlauch führt zur Ansaugbrücke und der untere Schlauch wurde geschlossen. Sehr gut zu erkennen ist die elektrische Leitung auf dem Bild rechts die zum Motorsteuergerät führt.

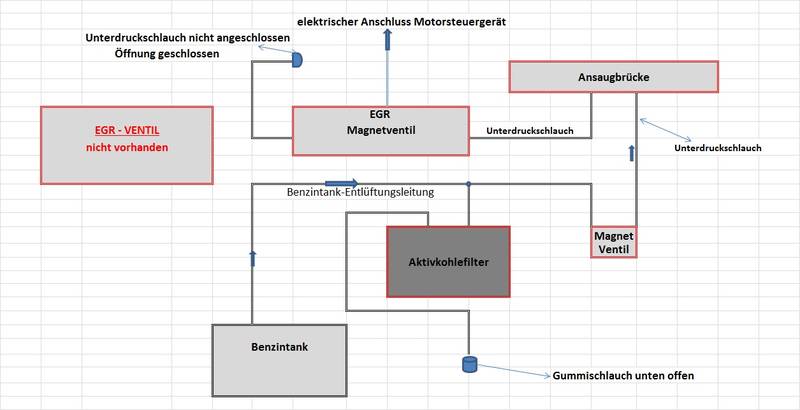

Bild unten mitte: So sieht mein Anschlussschema der Abgasrückführung aus die in meinem Westfield verbaut ist. Das EGR – Magnetventil und das Magnetventil hinter dem Aktivkohlefilter werden vom Motorsteuergerät angesteuert. Ein EGR – Ventil ist nicht eingebaut!

10. DIE ZÜNDKERZEN:

Der 1.8 RQB 130 PS Zetec – Motor benötigt folgende Zündkerzen: Motorcraft AYRF – 22 PP . Der Elektrodenabstand beträgt 1,3 mm.

Der Zustand der Zündkerzen kann sehr genaue Informationen über verschiedene Zustände oder Probleme im Motor liefern.

Normaler Zustand der Zündkerze:

Der Fuß der Zündkerze oder die Elektrode hat eine Färbung die zwischen einem grauen ( gräulichen ) oder gelblichen Weiß bzw. eher einem Kastanienbraun liegt.

Es sollten keine Anzeichen einer Ablagerung vorhanden sein

Die Elektroden sind schwach abgenutzt.

Es sind die vom Hersteller empfohlenen Zündkerzen im Motor eingebaut

Der Leerlauf des Motors ist absolut korrekt und gleichmäßig und der Motor lässt sich problemlos starten

Verrußte Zündkerze:

Der Fuß der Zündkerze oder die Elektrode sind mit einer schwarzen Rußschicht belegt oder überzogen.

Gründe können folgende sein:

Das Gemisch ist viel zu fett

Der Luftfilter ist verstopft oder verdreckt

Der Motor erreicht seine Motortemperatur auf Grund von kurzen strecken nicht.

Die falsche Zündkerze mit dem falschen Temperaturkoeffizient ( zu schwach oder zu niedrig ) ist verbaut

Was passiert:

Der Motor kann nur schwer gestartet werden

Fehlzündungen

Verölte Zündkerzen:

Der Fuß oder die Elektrode der Zündkerze ist mit Öl oder einem Ölfilm belegt

Gründe können folgende sein:

Im Brennraum befindet sich zu viel Öl, eventuell durch zu viel Öl in der Ölwanne

Ein Verschleiß an den Kolbenringen, Ventilführungen oder Dichtungen

Was passiert:

Das Anlassen des Motors gestaltet sich schwierig

Es kommt blauer qualm aus dem Endtopf ( Auspuff )

Der Auspuffqualm ist blau und es riecht nach verbranntem Öl

Verglaste Zündkerzen:

Der Fuß oder die Elektrode der Zündkerzen ist gelblich oder bräunlich gefärbt und man hat den Eindruck als wenn die Elektrode mit einem Klarlack überzogen wäre.

Gründe können folgende sein:

Benzinzusätze verursachen solche Wirkungen bei Volllast oder Teillast

Treibstoffzusätze können diese Verglasung hervor rufen.

Schmelzen der Elektroden der Zündkerze:

Hervorgerufen durch Klopfen, Fehlzündungen und die im Treibstoff enthaltenen Zusätze.