Erklärung zum Umbau:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

27. OKTOBER 2020

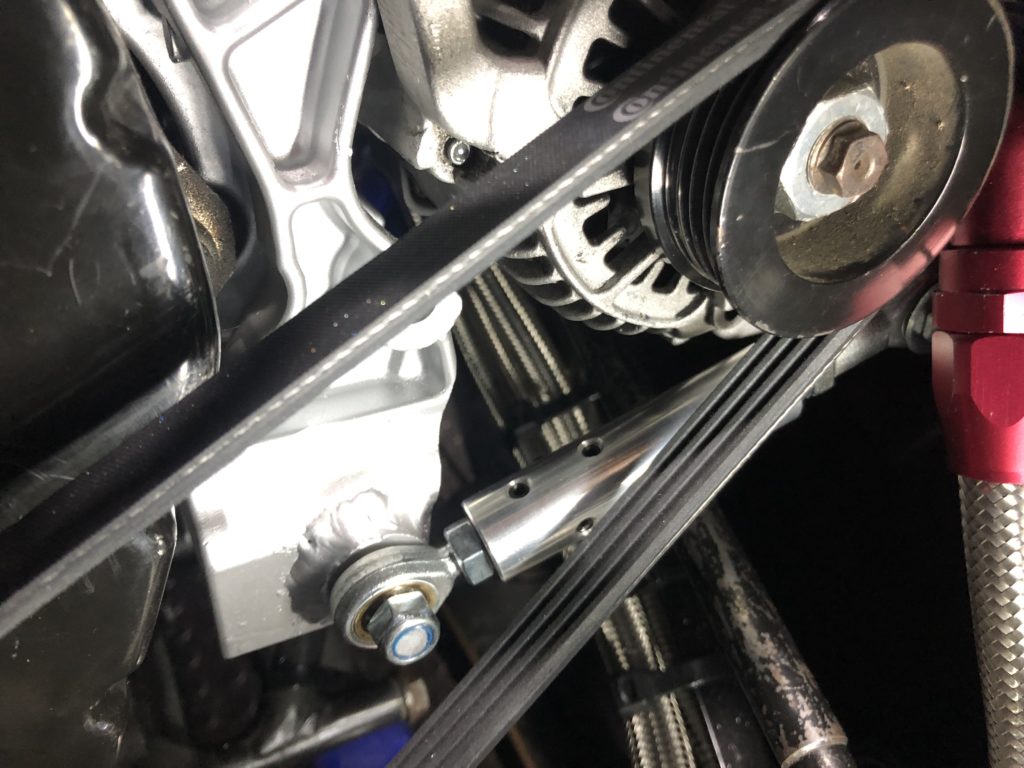

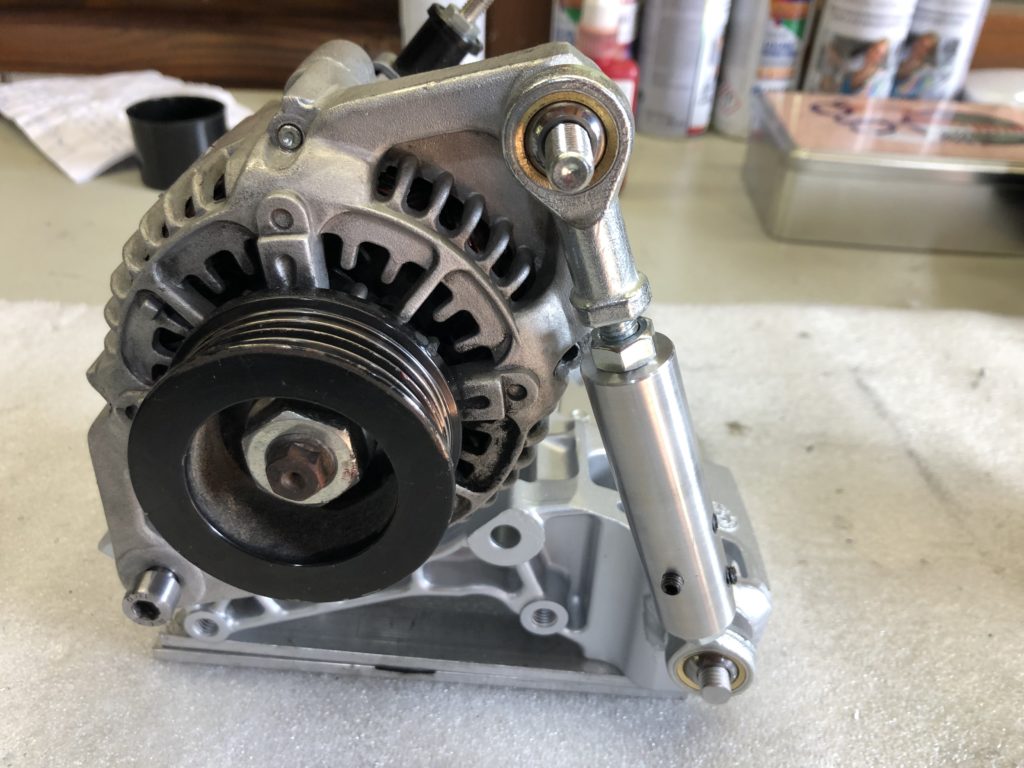

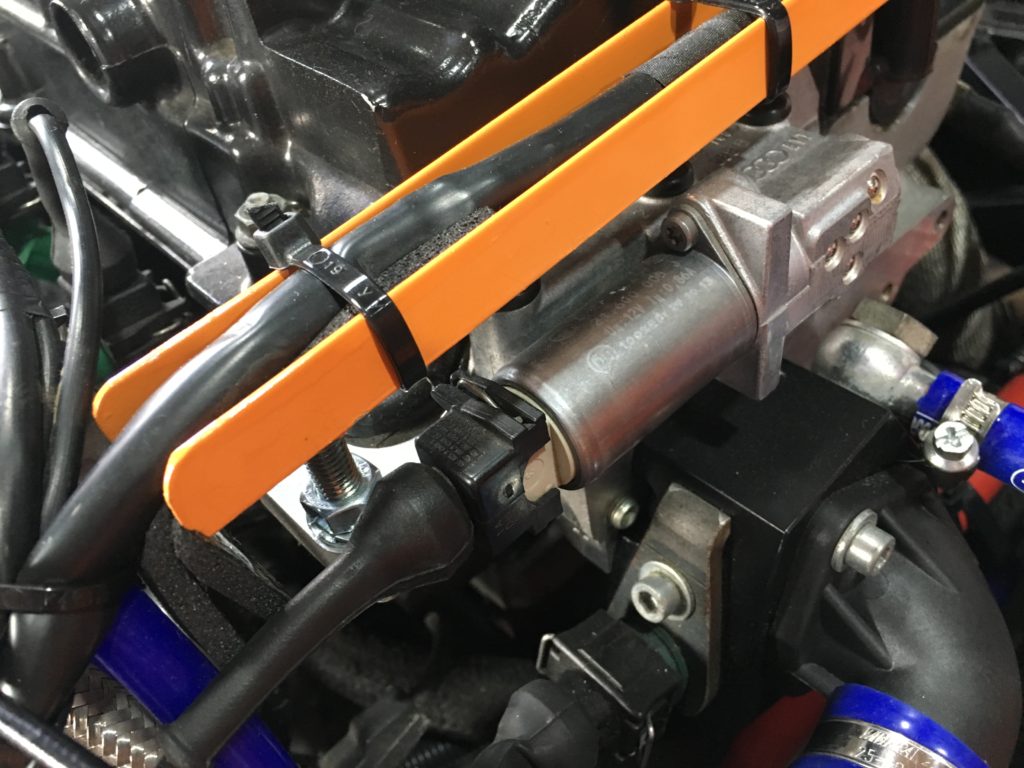

Der neue Keilriemenspanner ist eingebaut und funktioniert. So kann der Keilriemen in Zukunft anständig gespannt werden. Aber ich bin auch sehr froh, dass ich beim Ausmessen der genauen Position der seitlichen Ölkühler, die Abmessungen der Lichtmaschine berücksichtigt habe. Auf dem Foto erkennt man das rote Dash 10 Fitting des linken Ölkühlers, welches sich doch sehr nahe, +/- 5 cm bei gespanntem Keilriemen, an Lichtmaschine befindet. So kann die Lichtmaschine, im Fall eines Defektes, immer noch ohne Probleme ein und ausgebaut werden.

Die untere Aufhängung am Lichtmaschinenhalter musste komplett erneuert werden damit ich den Keilriemenspanner richtig befestigen konnte.

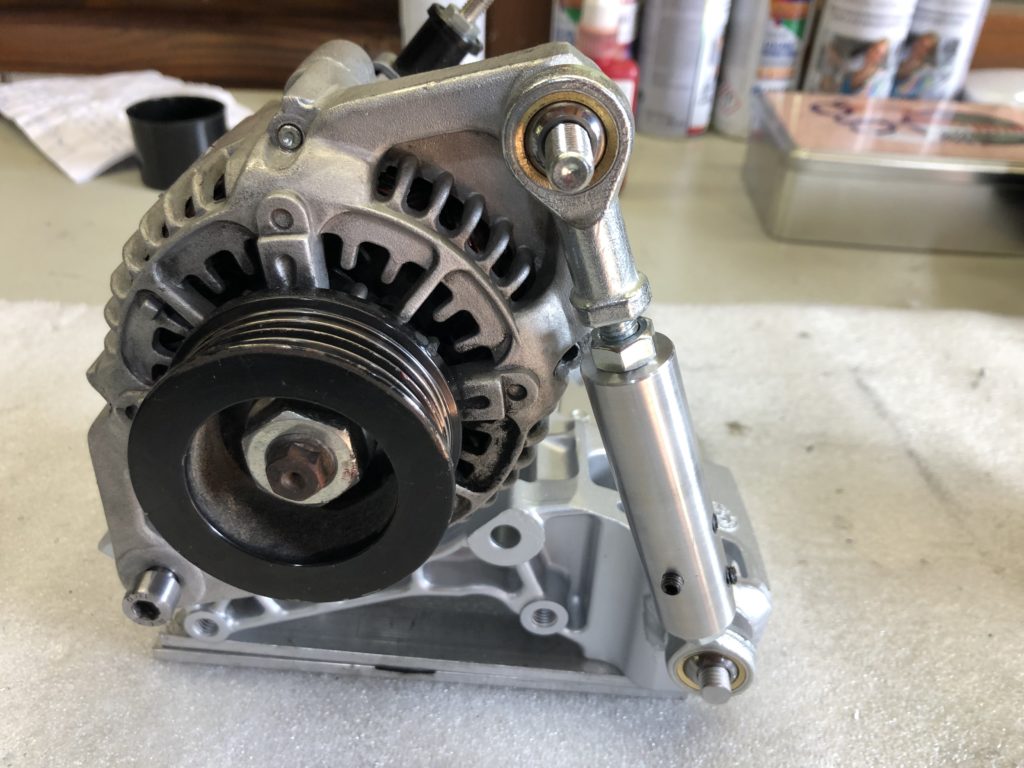

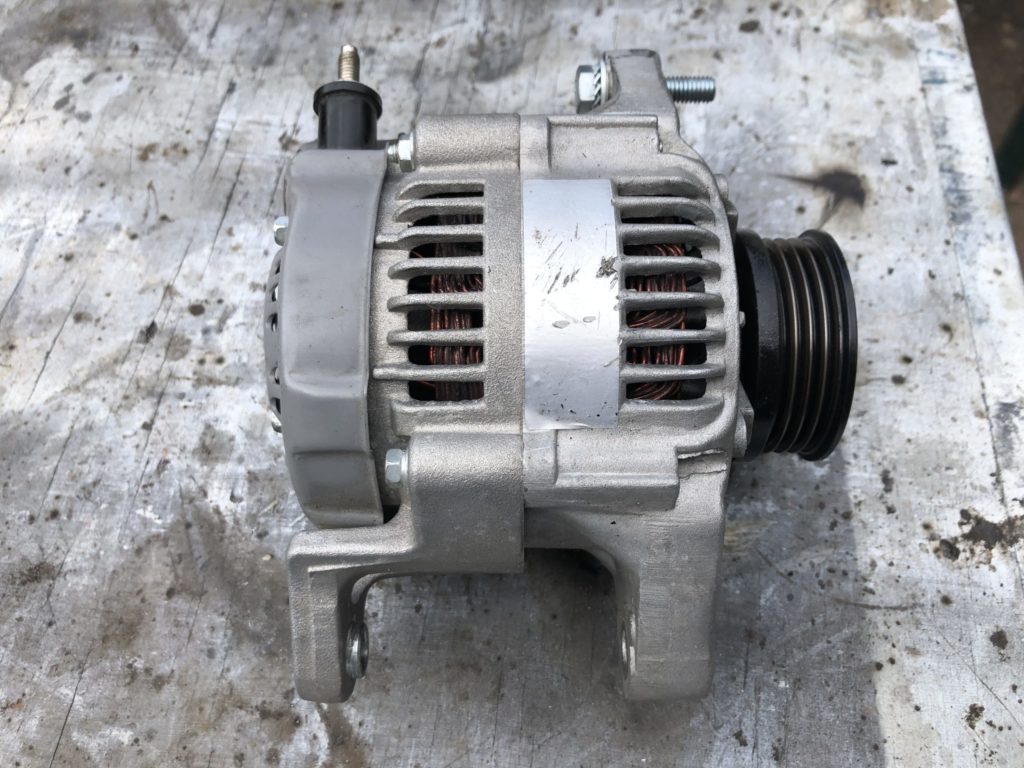

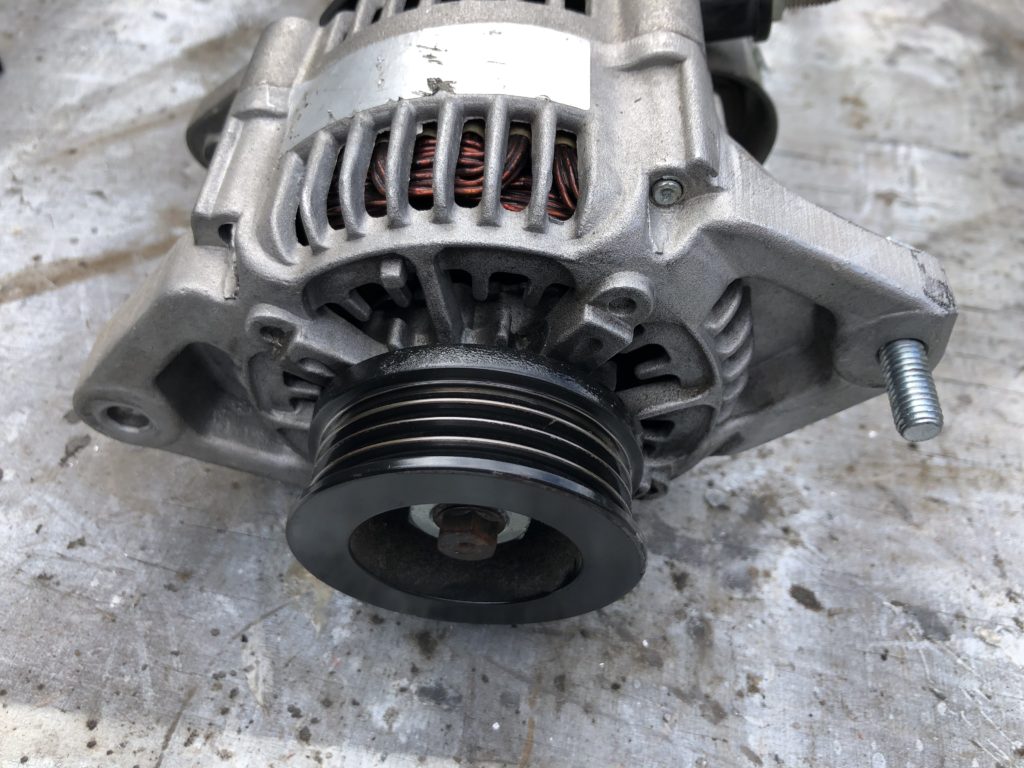

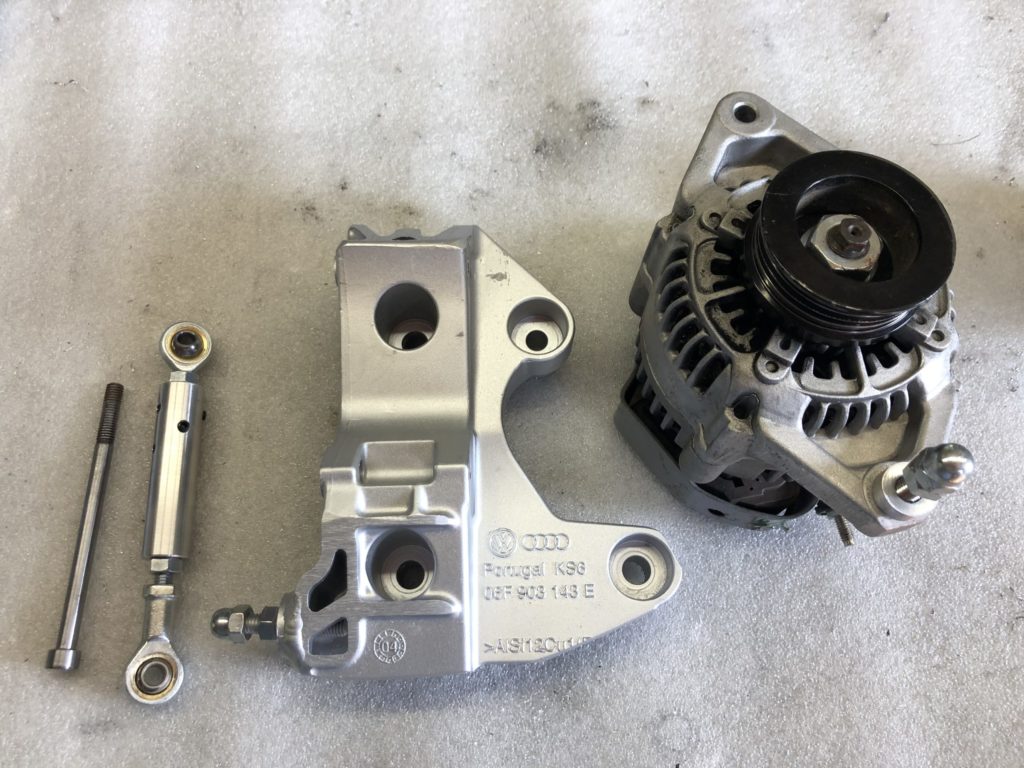

Die kleine Daihatsu Cuore Lichtmaschine wurde provisorisch mit dem Keilriemenspanner montiert, um sicher zu gehen dass alles so funktioniert wie ich mir das vorstelle.

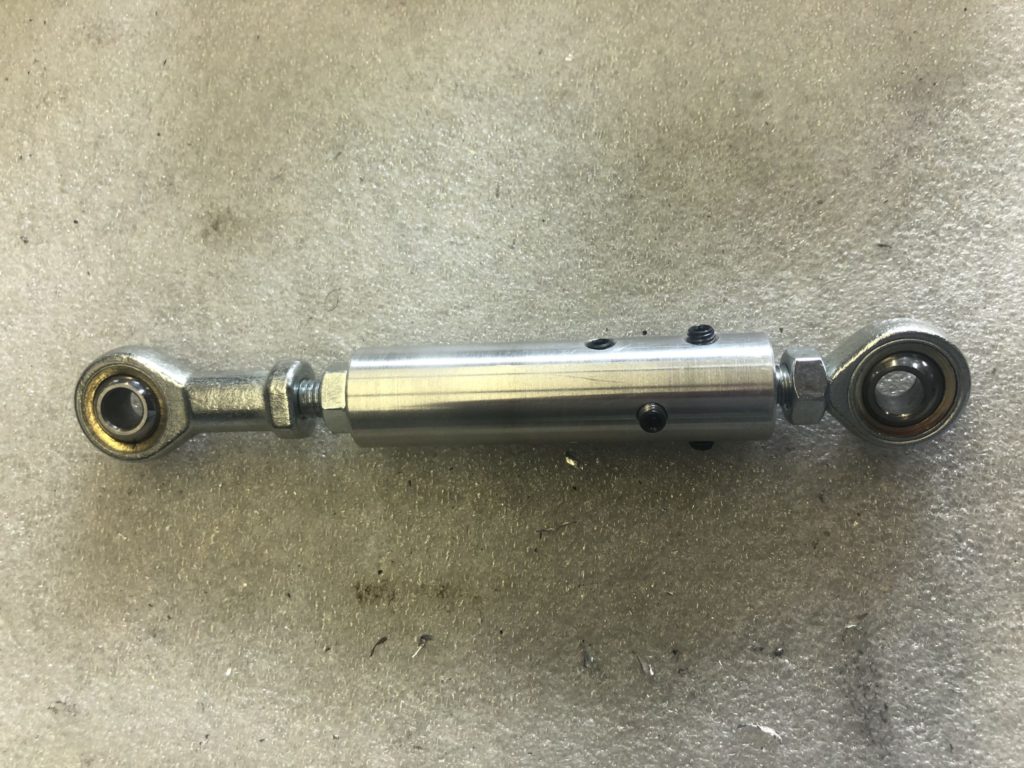

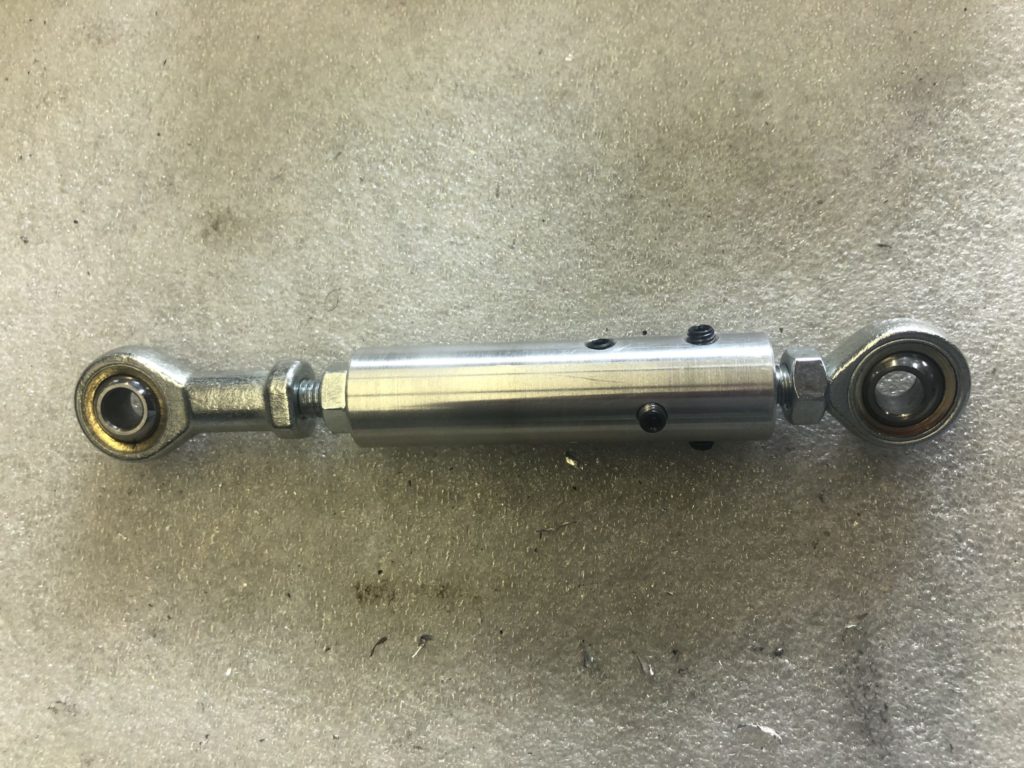

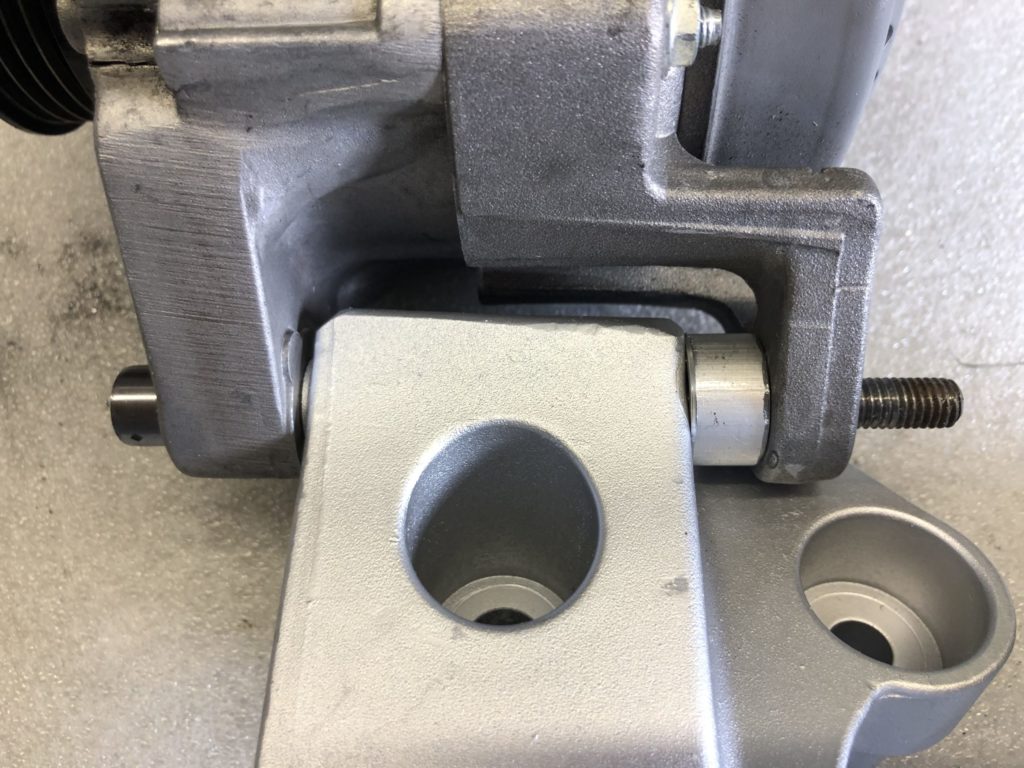

Hier der Keilriemenspanner im Detail.

06. OKTOBER 2020

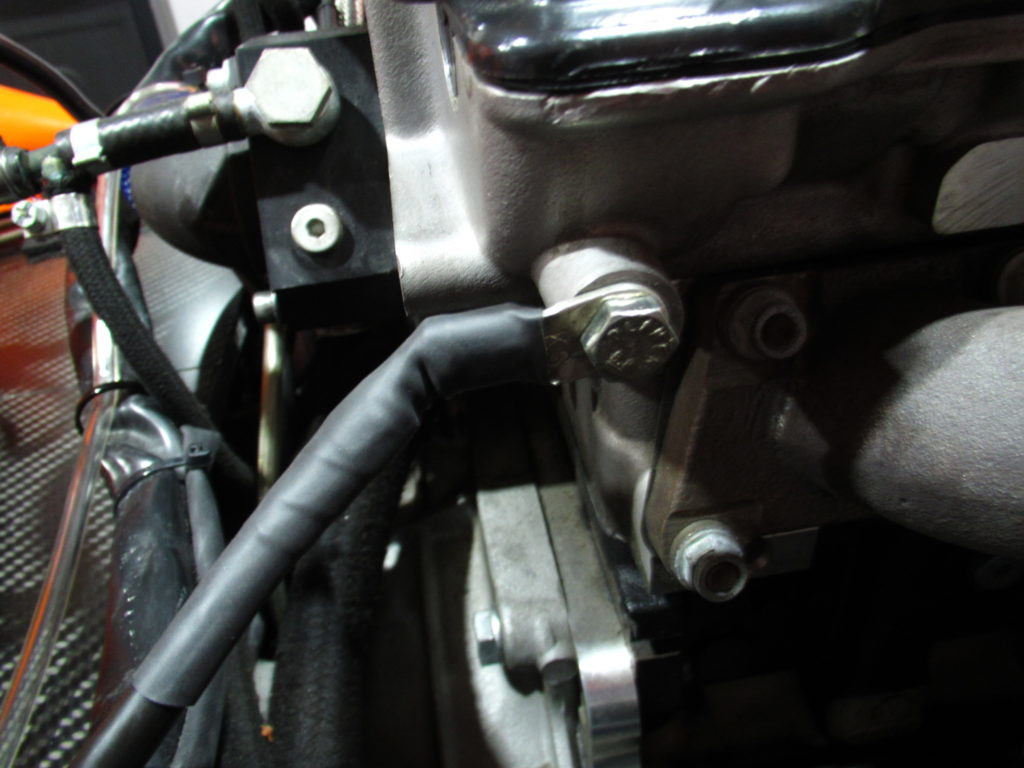

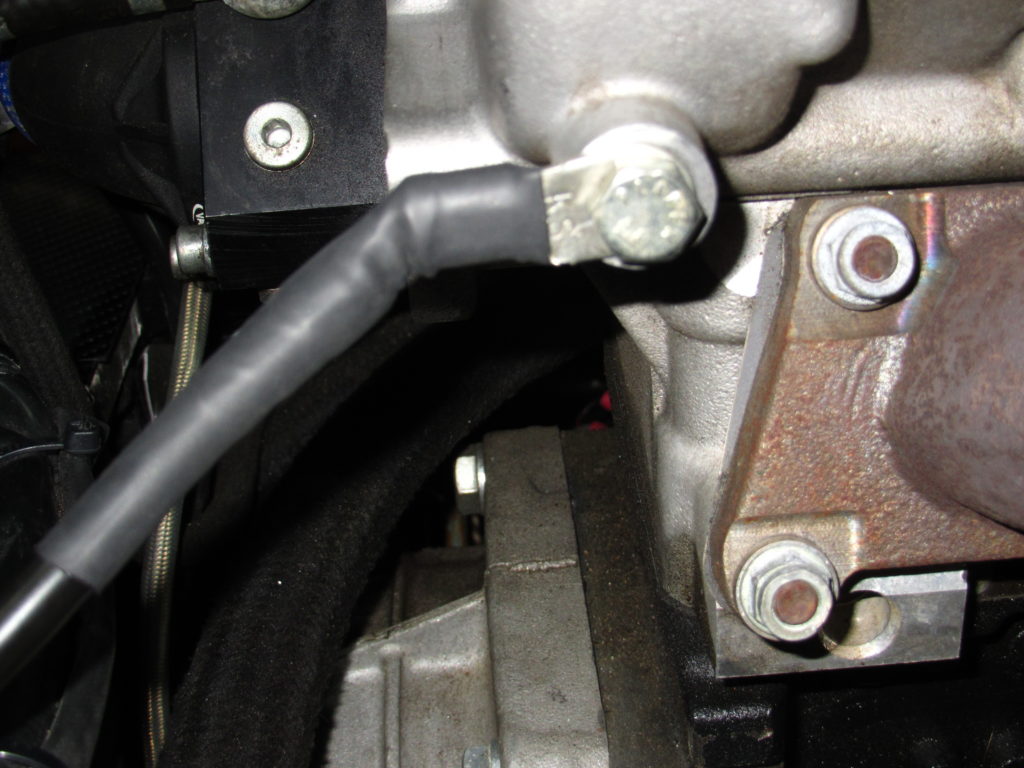

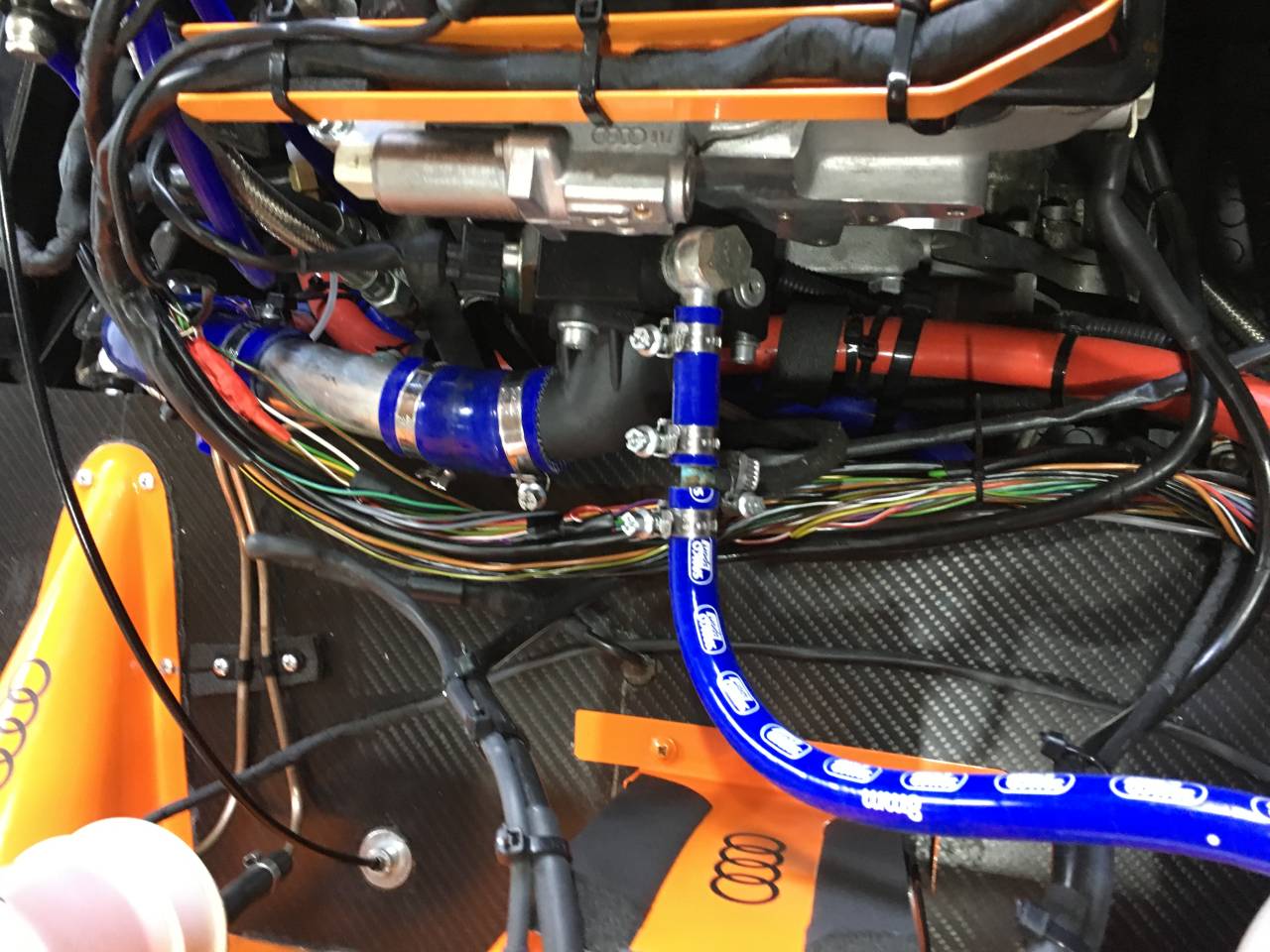

Die Verkabelung des Anlassers gefiel mir nicht. Das grüne Kabel war komplett unter Spannung . Es wäre nur eine Frage der Zeit gewesen und dieses Kabel hätte sich definitiv verabschiedet.

Des Weiteren habe ich die komplette elektrische Verkabelung im Bereich des Turboladers mit einem Hitzeschutz versehen.

Der Kühlwasserrücklauf zum Motorkühler wurde auch mit einem Hitzeschutz versehen. Jetzt, wo der Turbolader ausgebaut ist, hat man in dem Bereich genügend Platz zum Arbeiten.

11. SEPTEMBER 2020

Als ich die beiden Ölkühler mit den Ölleitungen in Dash 10 verrohren wollte, musste ich meine Lima, wegen dem akuten Platzmangel auf der linken Seite, ausbauen. Der original verbaute „Keilriemenspanner“, wenn man die beiden Flacheisen aus Aluminium so nennen kann, am Lichtmaschinenträger, gefiel mir nicht. Ein anständiges Spannen des Keilriemens war fast nicht möglich. Des Weiteren war das Gewinde, welches die Befestigungsschraube des Keilriemenspanners am Lichtmaschinenträger halten sollte, so sehr beschädigt, so dass ich fast 3 Stunden benötigte diese Befestigungsschraube zu lösen. Das wollte und konnte ich auf keinen Fall so lassen und so beschloss ich den kompletten Lichtmaschinenträger auszubauen und mir einen anderen Keilriemenspanner zu bauen.

Auf dem Foto oben ist der Keilriemenspanner, der im HKT eingebaut war, zu sehen.

Der Gewindestift wurde an der Rückseite des Limaträgers neu befestigt.

Auf dem Foto oben erkennt man den neuen Keilriemenspanner. Ich habe diesen aus einem Aluminiumstab von 20 mm Durchmesser hergestellt. Verwendet habe ich des Weiteren 2 Gelenke in 8mm mit M8 Innen und Aussengewinde.

Verbaut ist die kleine Lichtmaschine von Daihatsu.

Das Ganze habe dann ich provisorisch lose zusammen gebaut. Dabei fiel mir auf dass sich die Lichtmaschine, ohne die vielen Karosseriescheiben die verbaut waren, 10 mm in jede Richtung bewegen konnte. Die vielen Karosseriescheiben wollte ich nicht mehr einbauen und so fertigte ich mir auf meiner Drehbank ein passendes Distanzstück an.

02. MAI 2020

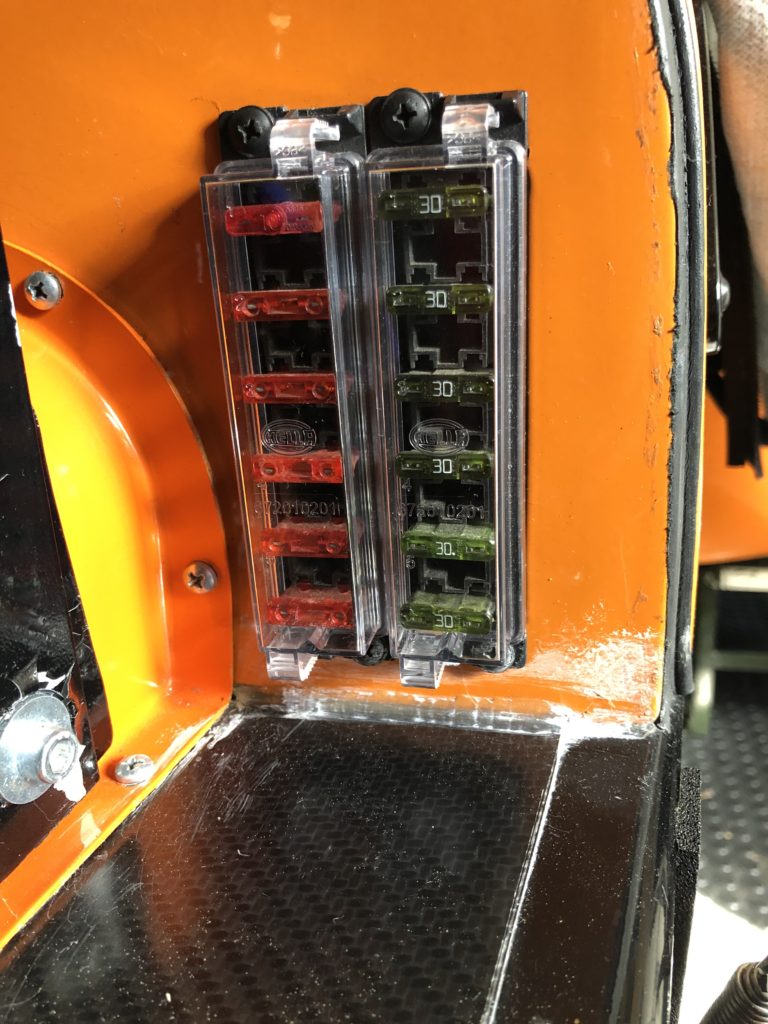

Endlich, ich habe wieder 2 Abdeckungen für meine Sicherungskästen. Ein netter HKT Treter aus Aachen, Hubert K, hat mir diese zugesandt. Vielen Dank Hubert.

Die weißen Flecken, neben den Sicherungskästen, sind Politurreste die ich nicht sorgfältig wegpoliert habe.

29. NOVEMBER 2019

Die Konsole ist komplett ausgebaut worden und die elektrische Verkabelung wurde fertiggestellt. Die 8 Zuleitungskabel für die elektrische Sitzheizung wurden ( mussten ) verlängert werden. Da es nur Steuerkabel und keine Leistungsführenden Kabel sind, konnte ich den Querschnitt des Kabels sehr dünn ausführen. Auf den Fotos erkennt man die fertige Abdeckung für den Mitteltunnel mit den 4 Schaltern für:

- 1 Schalter für manuelles Zuschalten des Kühlerlüfters

- 1 Schalter für die elektrischen Wasserpumpen des Wasserladeluftkühlers, EWP 80 und Pierburg

- 2 Schalter für die Sitzheizung links und rechts.

Der grössere Ausschnitt in der neuen Abdeckung, siehe Foto unten, ist für das Wasserrohr welches die Heizung einspeist. Das Wasserrohr wurde vor der Abdeckung der Heizung verlegt. Der Ausschnitt für dieses Wasserrohr war aber auch in der alten, original eingebauten, Konsole von HKT vorhanden.

Das grösste Problem war ein Kunstleder zu finden welches die gleiche Oberflächenstruktur hat wie das original verbaute Kunstleder. Aber ich habe genau das gleiche Kunstleder bei einem Großhändler in D gefunden und habe mir gleich 2 m2 bestellt.

28. NOVEMBER 2019

Der erste Teil der neuen Abdeckung ist fertig. Es fehlen noch die komplette Verkabelung und der Einbau.

27. NOVEMBER 2019

Gestern habe ich die Mittelkonsole wieder ausgebaut und ich werde die original verbaute “ HKT – Lösung “ wieder einbauen. Ich benötige keine Anzeige für die Ansauglufttemperatur oder die Abgastemperatur. Beim Abstimmen des Motors oder im Rennbetrieb ist eine Messung der Abgastemperatur vielleicht notwendig, aber für mich als “ Normalfahrer “ benötige ich die permanente angezeigte Abgastemperatur nicht. Also fliegt die komplette Konsole raus und es wird eine umgeänderte Form der HKT-Lösung werden. Es war ein Fehlkauf, ich hätte beide Anzeigen nicht gebraucht.

23. JUNI 2019

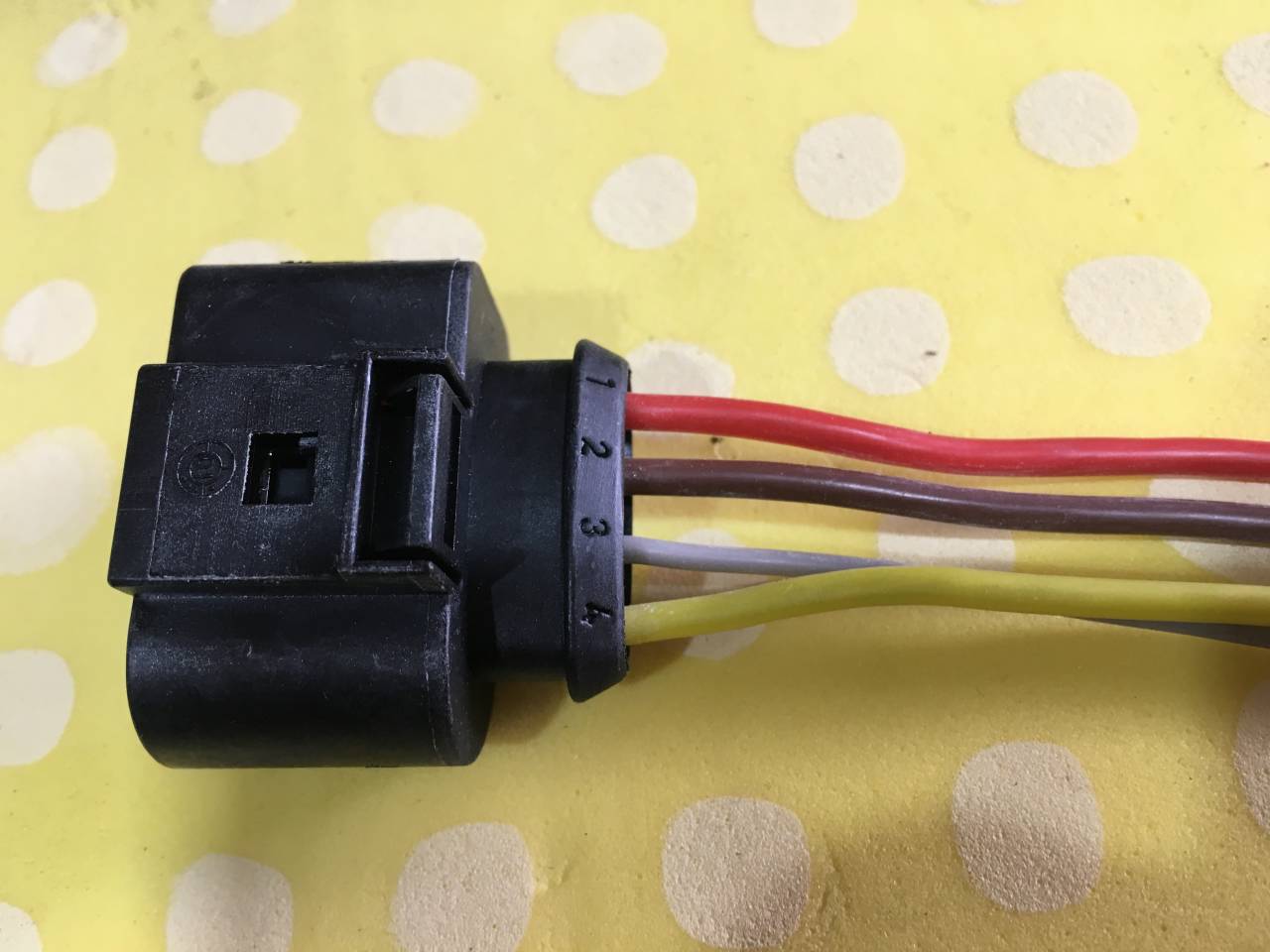

Und wieder habe ich ein Elektrikproblem am HKT. Ich denke oft dass ich die komplette Elektrik erneuert habe, aber immer wieder tauchen Elektrikprobleme dort auf wo ich diese nie vermutet hätte. So jetzt im Stecker der vom STG zur Lambdasonde führt. Schon seit dem Frühjahr beschäftigt mich ein Fehler, < Bank 1 Spannung Heizstromkreis >, im Fehlerspeicher des STG. Ich hatte die Lambdasonde überprüft und es stellte sich heraus dass die Heizung der Lambdasonde defekt war. Also habe ich die Lambdasonde gewechselt und der Fehler war für mich behoben. Okay, ich hätte den Fehlerspeicher nach dem Wechsel der Lambdasonde auslesen können. Gestern habe ich dieses nun nachgeholt und so stellte ich fest dass der Fehler immer noch vorhanden war.

Bei der Überprüfung der Kabel und des Steckers stellte ich einen Kontaktbruch an Pin 3 im Stecker vom STG – Kabelbaum fest. Siehe Fotos unten. Eine Kontaktzunge hat sich nach oben verbogen, die andere ist abgebrochen. Ich habe beide Stecker komplett entfernt und fest miteinander verbunden.

7. NOVEMBER 2018

Der im HKT eingebaute Sicherungskasten ist die reine Katastrophe. Die Flachstecker der Kabel sind deutlich grösser als die flachen Gegenstücke im Sicherungskasten. Die Kabel haben Flachstecker der Größe 6,3 mm und die Gegenstücke im Sicherungskasten haben die Größe 4,8 mm. Das Resultat sind lose Kabel im Sicherungskasten und Wackelkontakte. Da muss ich unbedingt ran in diesem Winter. Des Weiteren habe ich hinter dem Armaturenbrett noch verschiedene Relais und Sicherungshalter entdeckt die ich gerne in den Motorraum verlegen möchte .

Der Sicherungskasten hat keine Abdeckung und ist nicht wasserdicht. Wasserdicht ist auch nicht notwendig, ich fahre nicht bei Regen, aber wenigsten staubdicht sollte der Sicherungskasten doch sein.

22. OKTOBER 2018

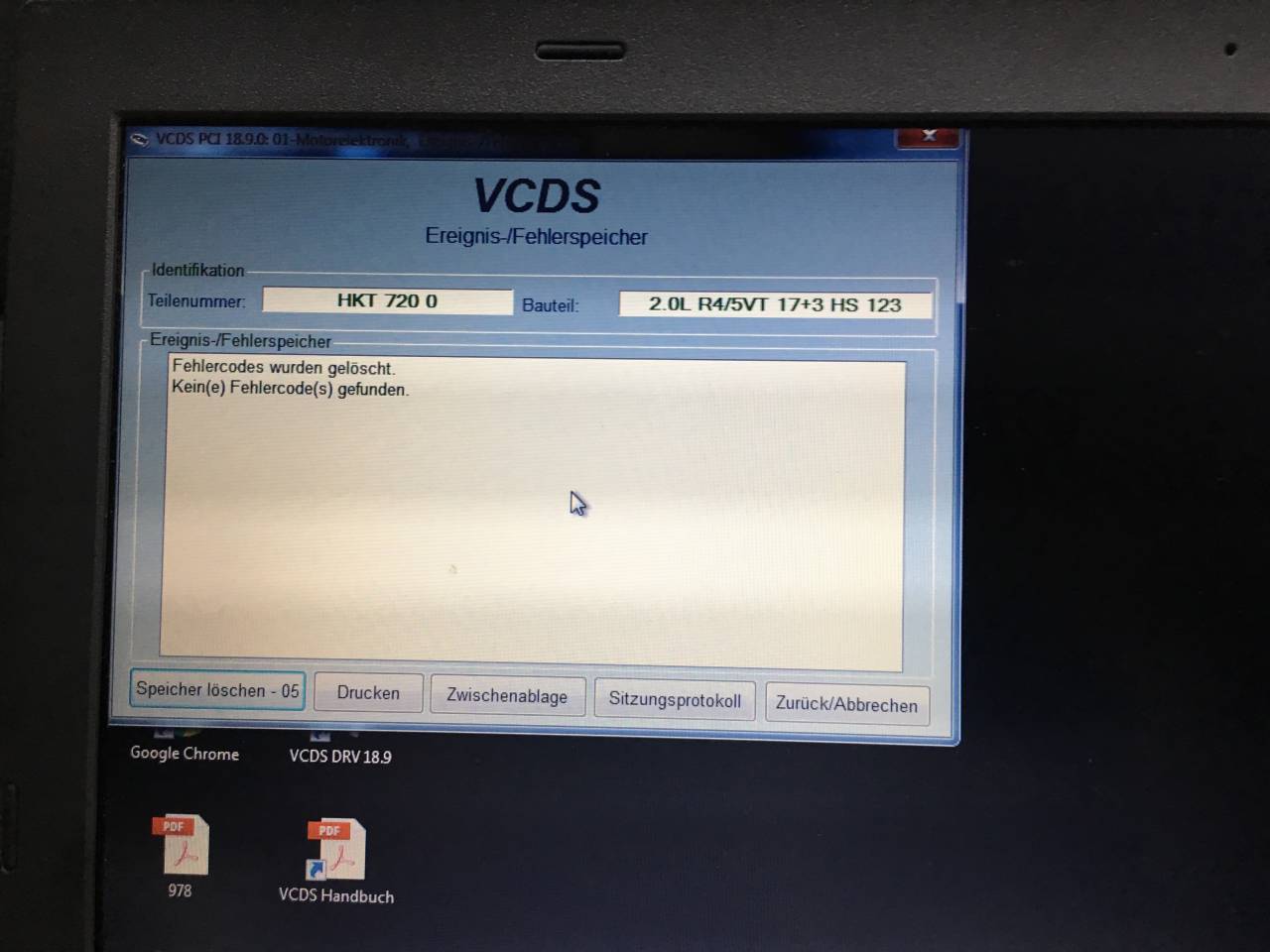

Eine grosse nachhaltige Anschaffung in meiner Werkstatt wurde heute geliefert. Ein VCDS Auslesegerät mit Rechner. Also, Software installiert, Registriert und gleich losgelegt. Alles hat auf Anhieb geklappt und ich konnte meinen Fehlerspeicher auslesen. Leider habe ich in der Euphorie vergessen ein Foto der Fehler zu machen. Es waren 5 Fehler hinterlegt, alle hatten mit dem fehlenden Ansauglufttemperatursensor G42 zu tun. Ich habe die 5 Fehler gelöscht, das System hat einen erneuten Scan des STG durchgeführt und es waren keine Fehler mehr vorhanden und es sind auch keine neuen Fehler wieder hinterlegt worden.

Eine teuere aber sinnvolle Anschaffung.

19. OKTOBER 2018

Eine grosse Baustelle ist fast abgeschlossen. Ausgangspunkt war der fehlende elektrische Anschluss des Ansaugtemperatursensors. Ich habe den kompletten Motorkabelbaum geöffnet. Alle Masseleitungen, die brutale Lötstelle im Motorkabelbaum, wurden fachgerecht verlegt und angeschlossen. Ich wusste dass Pin 54 und 67 am Steuergerät die Abgänge für den Ansaugtemperatursensor sind. Ich ging dem Draht von Pin 54 nach und dieser endete am Nockenwellensensor. Pin 67 endete ebenfalls am Nockenwellensensor. Da ich aber wusste dass mein Motor keinen Nockenwellensensor benötigt, kam mir das sehr komisch vor. Und als ich dann noch bemerkte dass der Stecker des Ansaugtemperatursensors der gleiche ist wie der Stecker des Nockenwellensensors verstand ich auf einmal was passiert war.

Erklärung: Der Vorbesitzer des HKT, Horst W. teilte mir mit dass der HKT auf Grund eines Getriebeschadens in einer Werkstatt in Norddeutschlandwar. Da hatte man den Motor samt Getriebe wegen des Getriebeschadens ausgebaut und nach der Getriebereparatur wieder eingebaut. Es kann nur so sein dass der Mechaniker, nicht die HKT Werkstatt oder der Vorbesitzer, schlicht und einfach den Stecker des Ansaugtemperaturgebers auf den Nockenwellensensor gesteckt hatte.

Im gleichen Moment **rief Günther Schmidt** mich an und sagte mir dass er auf meinen Fotos, die ich Ihm gestern zugesandt hatte, bemerkte, dass sich ein Kabel am Nockenwellensensor befand, aber der Nockenwellensensor für meinen Motor nicht benötigt würde. Ich sollte den Stecker am Nockenwellensensor abziehen und an den Ansaugtemperatursensor stecken. Es stellte sich heraus dass der Vorbesitzer einen Getriebeschaden hatte und für den Wechsel des Getriebes wurde der Motor ausgebaut. Beim Einbau des Motors hatte der Mechaniker den Stecker des Ansaugtemperaturgebers dann falsch eingesteckt. Das war Ende 2016. Das heisst, seit dieser Zeit läuft der Motor wahrscheinlich im Notprogramm! Der Ansaugtemperatursensor ist nun angeklemmt, dh. der Stecker ist wieder am Ansaugtemperatursensor gesteckt.

Ich habe mir ein VCDS Diagnosegerät bei Ross Tech bestellt und kann nun den Fehlerspeicher im Steuergerät auslesen und prüfen ob ein Fehler im Fehlerspeicher hinterlegt ist.

Mit dem VCDS Diagnosegerät kann ich nun prüfen ob ein Fehler im Fehlerspeicher des STG wegen dem fehlenden Ansauglufttemperatursensor hinterlegt ist und ob der Fehler im STG dann wieder zurückgestellt wird.

Prüfen des Ansaugtemperatursensors: Mit einem Ohm – Meter zwischen den 2 Kontakten messen. Bei 22° Grad Temperatur hat der Sensor +/- 2,2 kOhm. Bei steigender Temperatur nimmt der Widerstand ab. Verändert sich der Widerstand bei steigender oder sinkender Temperatur nicht, ist dieser auszutauschen.

Auf den Fotos unten erkennt man den Stecker des STG auf der linken Seite des STG. Die Pin – Nummern am Stecker des STG sind deutlich zu erkennen. Auf dem rechten Foto ist der geöffnete Motorkabelbaum zu erkennen.

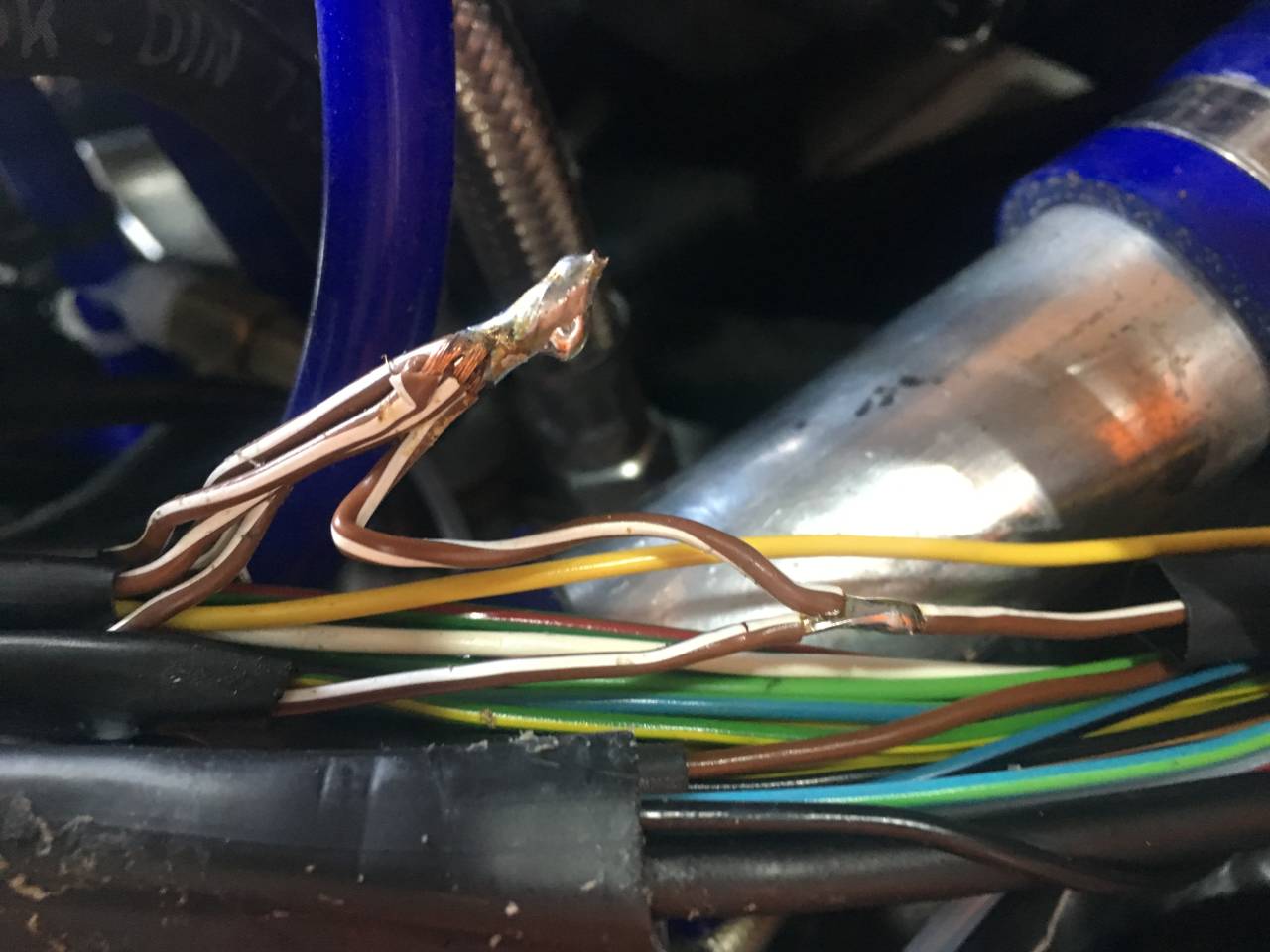

Noch ein Wort zu den gelöteten Masseleitungen: Ich habe jede einzelne Masseleitung im Motorkabelbaum an den Massepunkt am STG geführt. Ich kam jedoch auch nicht ohne Löten aus, da ich jede einzelne Ader verlängern musste. Ich habe diese nicht nur gelötet sondern auch noch mit Quetschverbindern versehen. Ich verstehe nur nicht warum jemand so etwas tut, am STG ist für jeden Sensor ein Massepunkt vorgesehen. So ist Pin 67 am STG der Massepunkt für den Ansauglufttemperatursensor. Der Motorkabelbaum wurde, da er nun mehrere zusätzliche Adern aufweist, im Querschnitt etwas grösser.

** Günther Schmidt** hat mir an diesem Morgen eine Whats App Message geschickt, er hat mir alles erklärt und im Anschluss haben wir lange miteinander telefoniert. Vielen Dank Günther für deine Hilfe und deine Geduld!

17. OKTOBER 2018

Ich habe als ich, in meinem HKT – Motorkabelbaum, auf der Suche nach meinem Kabel für den Ansauglufttemperatursensor war, ein Anschluss aller Massepunkte der Motorelektrik gefunden. Das sind die Masseleitungen für die verschiedenen Sensoren am Motor. Diese waren zusammen verdrallt, verlötet und dann an einer vorhandenen Masseleitung im Motorkabelbaum wieder angelötet worden. Das heißt, an dieser einen Masseleitung, die an sich nur für eine Masse berechnet ist, liegen nun 5 Masseleitungen an. Es ist nicht so dass diese eine Masseleitung im Querschnitt zu dünn oder zu schwach ist, man sollte schon alle Masseleitungen zu einem zugänglichen Punkt führen. Ich habe den kompletten Motorkabelbaum geöffnet und heute während 6 Stunden alles aufgeschnitten, zerlegt, und alle Fehlerquellen beseitigt.

17. OKTOBER 2018

Ich habe gestern bemerkt dass mein, im Ansaugtrakt, verbauter Ansauglufttemperatursensor nicht angeschlossen ist. Es ist auch kein Stecker vorhanden den ich am Sensor einstecken könnte. Der Sensor ist verantwortlich für die Gemischaufbereitung und den Zündwinkel des Motors. Funktioniert der Sensor nicht oder ist dieser nicht angeschlossen, wird im Steuergerät zwar ein fester Widerstands – Wert, der einer Temperatur von 20,3° Grad entspricht, gespeichert. Optimal ist das aber nicht. Trotzdem müsste dann aber im Speicher des STG ein Fehler hinterlegt sein. Einen festen Wert einspeichern ist aber nicht optimal, da der Sensorwert oder Widerstandswert des Sensors sich bei einer Veränderung der Temperatur verändern muss.

Ich habe Simon Höckmayr von HKT kontaktiert und bekam freundlicherweise die Info dass der HKT seine Werkstatt mit angeschlossenem Ansauglufttemperatursensor verlassen hat und dieser auch benötigt wird. Ich werde aus dem Grund den Sensor wieder anschließen, Simon Höckmayr teilte mir freundlicherweise die PIN – Belegung am STG ( Steuergerät ) mit:

- An Pin 54 + 67 des STG wird der Ansauglufttemperatursensor , genaue Bezeichnung ist G 42, angeschlossen.

- An Pin 54 des STG kommt Pin 1 des Sensors.

- An Pin 67 des STG kommt Pin 2 des Sensors, die Pin – Klemme 67 am STG ist die Masse des Motorkabelbaum’s.

Ich habe aber auch mit dem Vorbesitzer telefoniert der mir freundlicherweise Fotos , auf denen man sieht dass der HKT in einer Werkstatt in Norddeutschland steht, zugesendet hat. Danke Horst.

Wird der Ansauglufttemperatursensor wieder angeschlossen, nimmt das STG den Wert des Sensors wieder an. Im STG bleibt der Fehler zwar in dem Fall hinterlegt, aber es ist auch ein Vermerk vorhanden dass der Fehler behoben wurde, mit Zeit und Datum. Ich habe mir ein Auslesegerät VCDS bestellt damit ich mein STG in Zukunft selbst auslesen kann. Bei einem Preis von 225 € sicher eine gute nachhaltige Anschaffung.

Auf den Fotos sieht man den eingebauten Sensor aber ohne Kabelanschluss.

11. OKTOBER 2018

Ich bin am 9. Oktober mit dem HKT rückwärts, also im Rückwärtsgang, in meine Garage gefahren, habe den Motor abgestellt und den Zündschlüssel abgezogen. An sich eine ganz normale Angelegenheit. Warum ich das schreibe, ganz einfach. Der Grund ist folgender, das Rücklicht leuchtet bei eingelegtem Rückwärtsgang und abgezogenem Zündschlüssel und das so lange bis die Batterie keinen Saft mehr hat. Da es sich bei meiner Batterie um eine Super B Batterie, einer Lithiumbatterie handelt, ist eine Tiefenentladung problematisch. Die Batterieladung muss in dem Fall mit einem speziellen Ladegerät im Modus “ Save“, einem Wiederherstellungsmodus mit sehr kleinem Ladestrom, erfolgen.

Das Zuleitungskabel mit einem Querschnitt von 0,75 mm2, welches zum Rückwärtsgangschalter führt, war an eine Sicherung von 20A geklemmt! Im Falle eines Kurzschlusses in diesem Schaltkreis hätte das Kabel die Funktion der Sicherung übernommen! Ich kann jedoch nicht einfach die Sicherung von 20A durch eine mit einer niedrigeren Stromstärke wechseln, da an dieser Sicherung noch andere Verbraucher angeklemmt sind. Ich muss aus diesem Grund das Kabel, welches zum Rückwärtsgangschalter führt, von den anderen Verbrauchern trennen und anschließend dieses Zuleitungskabel so klemmen dass es über das Zündschloss geschaltet werden kann.

20. APRIL 2018

Bei meiner heutigen Ausfahrt gab es ein Geräusch auf der Beifahrerseite und schon lag das Steuergerät inklusive Halter auf dem Boden vor dem Beifahrersitz. Alle Stecker waren noch dran und alle Kabel schienen noch im Steuergerätestecker angeklemmt zu sein. Noch mal Glück gehabt. Hab gestern fast 4 Stunden rückwärts im Fußraum des Beifahrers verbracht und habe mir einen neuen Halter für das Steuergerät eingebaut. Verbaut ist ein Steuergerät aus dem Audi A4. Nun sitzt das Steuergerät, gesichert mit Kabelbinder auf dem Halter, mit anständigen Schrauben befestigt wieder fest unter dem Armaturenbrett. Da ich auf dem Rücken im Fußraum lag konnte ich auch einen Blick hinter das Armaturenbrett werfen. Alle elektrischen Anschlüsse der Instrumente sind mit blanken Kabelschuhen ausgeführt. Wenn Masseanschlüsse so ausgeführt sind kann ich das noch verstehen, aber Plusleitungen und Geberleitungen sowie Anschlüsse für die Beleuchtung, sollten schon mit isolierten Kabelschuhen ausgeführt sein.

Auf den Fotos erkennt man das original ab Werk eingebaute Steuergerät vor der Reparatur und der Montage auf dem neuen Halter.

19. MÄRZ 2018

Die Kabelbaumführung ist fertig lackiert und definitif eingebaut. Ich habe diese aus einem Aluminium U- Blech 15 x 15 mm hergestellt welches ich anschliessend, natürlich in orange, lackiert habe. Ich habe nun alles am Zylinderkopf an original vorhandenen Gewindelöchern mit M6 x 10 mm Schrauben befestigt. Das Motorkabel wurde mit Kabelbindern im Kanal befestigt. Im Innern des Kanals habe ich an Stellen, an denen die mechanische Belastung am höchsten ist, Schaumstreifen befestigt um das Kabel zu isolieren. Die Motorhaube ist wieder montiert und ich hoffe dass ich die Saison am 1.04.2018 ohne Probleme am HKT beginnen kann.

15. MÄRZ 2018

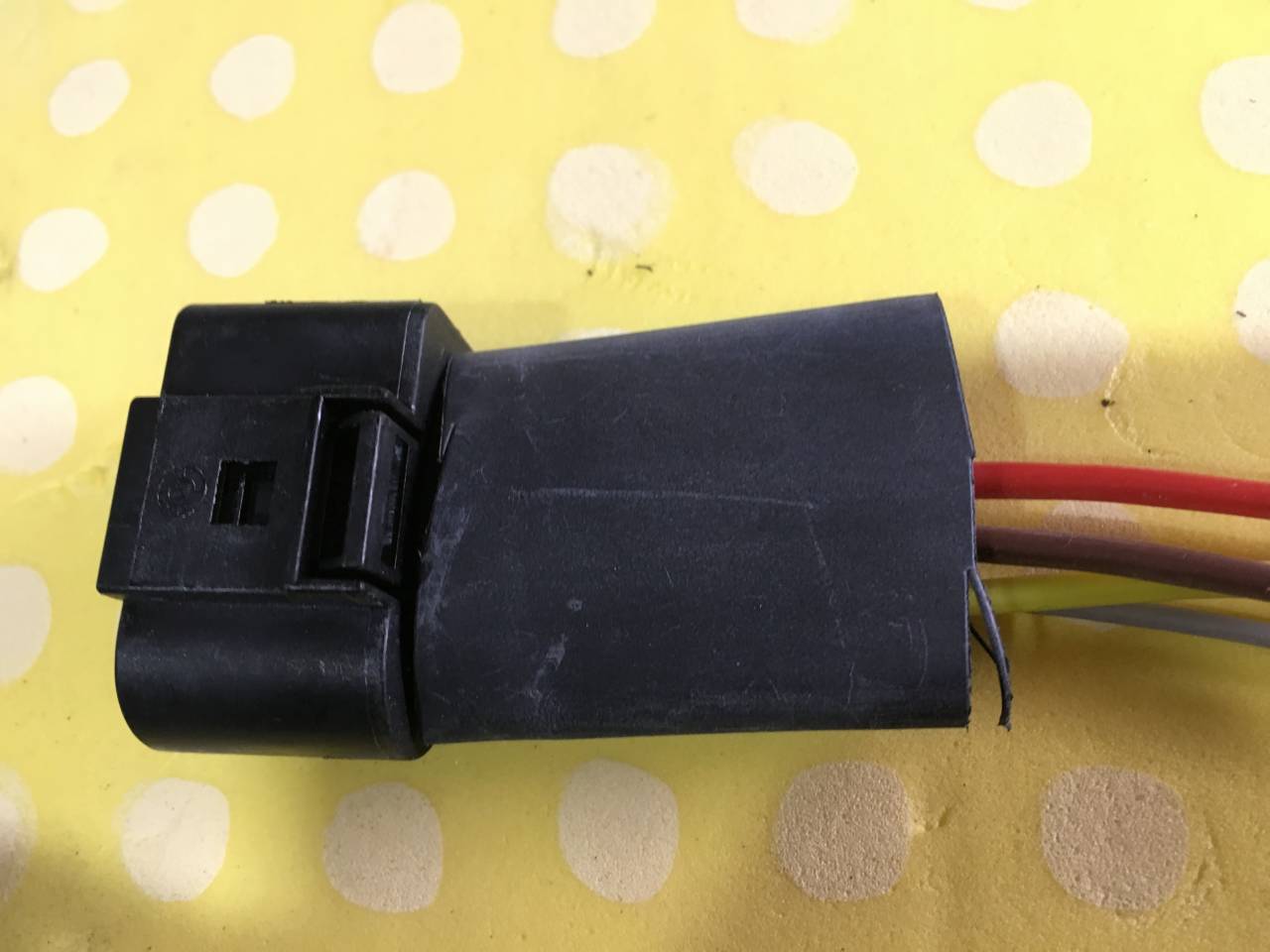

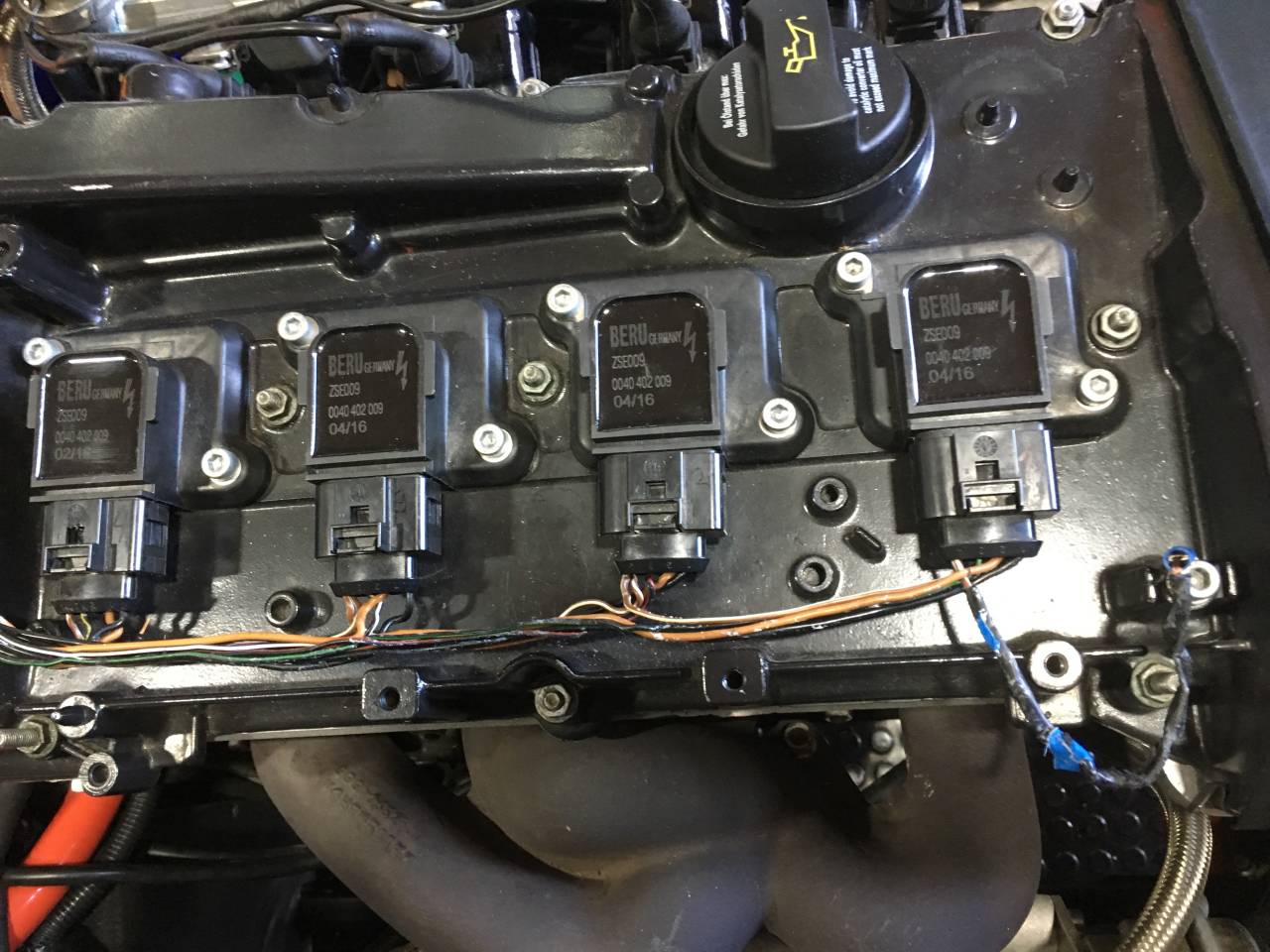

Die neuen Stecker für die Zündspulen sind heute angekommen und wurden dann auch gleich eingebaut. Ich habe zuerst einen Thermostoff über die verschiedenen Adern gezogen um diese vor der Hitze zu schützen und anschließend diese mit einem Schrumpfschlauch versehen. Über den ganzen Zündspulenstecker habe ich einen grösseren Schrumpfschlauch gezogen um diesen absolut abzudichten. Ich habe ein neues Massekabel mit eingezogen, das bestehende Massekabel war im Querschnitt deutlich zu dünn. Ich habe für alle Zündspulen ein Massekabel mit einem Querschnitt von 2,5 mm2 verwendet. Ich hoffe dass der HKT nun wieder sauber läuft.

Kosten dieser OP am Kabelbaum für das verwendete Material: +/- 39,00€.

Bestellt habe ich dieses bei Bandel Fahrzeugelektrik. Bestellung und Lieferung in 24 Stunden und das für 39,00€.

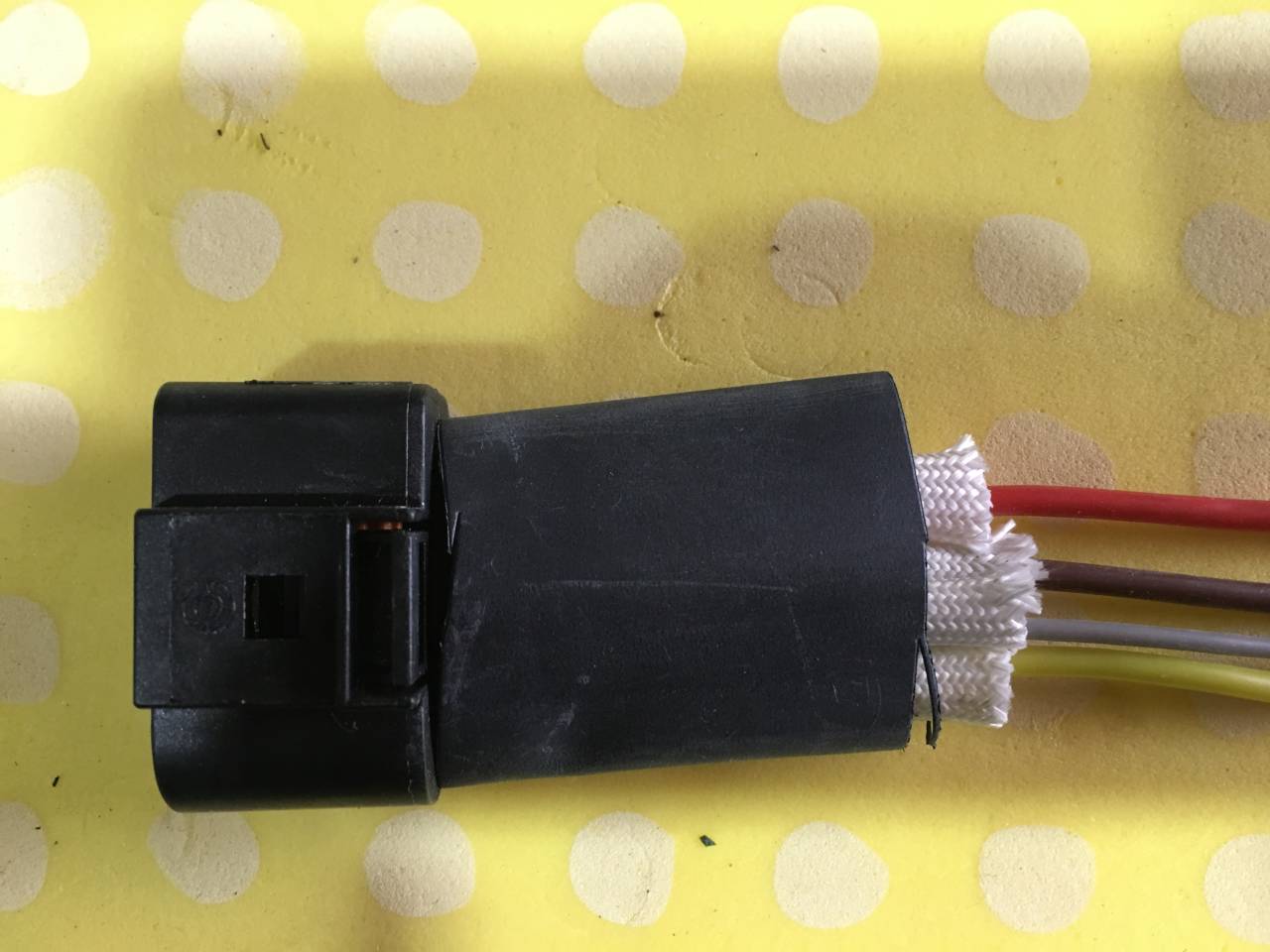

Auf den Fotos ganz unten erkennt man den Kabelbaum während der Elektrik – OP und weiter unten den fast fertigen Kabelbaum.

Der Motor läuft wieder sauber und als nächstes werde ich den Zündspulenkabelbaum mit selbst angefertigten Schellen am Zylinderkopf anständig befestigen.

Auf dem unteren Foto erkennt man die Thermostoffhülsen die das Kabel am Stecker ein wenig vor der im Motorraum herrschenden Hitze schützen soll. Diese Thermoschutzhülsen werden anschließend noch von einem Schrumpfschlauch eingedeckt. Foto unten.

Der für den Einbau fertige Stecker einer Zündspule, mit Schrumpfschlauch versehen gut geschützt gegen thermische und mechanische Belastungen. Auf dem Foto weiter unten sind die Stecker bereits eingebaut und geklemmt, jedoch fehlt noch die komplette Isolierung des Kabelbaums.

Auf diesen Fotos erkennt man den offenen Kabelbaum der zu den Zündspulen führt. Ich habe darauf geachtet dass wirklich alle Kabel ordnungsgemäß geklemmt sind und dass keine Wackelkontakte entstehen können. Auf dem Foto unten erkennt man den fast fertigen Kabelbaum. Dieser wird jedoch noch am Zylinderkopf befestigt um die Vibrationen, die beim Motorlauf entstehen, abzufedern. Da muss ich mir noch etwas einfallen lassen. Audi hat einen Kabelkanal aus Kunststoff im Programm der jedoch nicht gerade ist sondern abgewinkelt verläuft. Dieser ist für mich unbrauchbar aber etwas in der Richtung schwebt mir auch vor. Diese Fehlerquelle in den Steckern der Zündspule ist ein Schwachpunkt bei AUDI, in diversen Foren wird sich über diesen Punkt heftig beklagt. Ich habe bei meinem Audi – Händler das Thema angesprochen und mir wurde versichert dass AUDI das Problem kennt, jedoch wird kein Reparatursatz für die Zündspulen angeboten. Angeboten wird nur ein kompletter Motorkabelbaum der jedoch über 500 € kosten würde.

14. MÄRZ 2018

Ich habe heute den Motor vom HKT gestartet und der Motor lief sehr unrund. Als ich dann die Stecker der Zündspulen berührte bemerkte ich dass der Motor auf einmal auf allen 4 Zylindern lief und dann wieder nur auf 2 oder 3 Zylinder. Schuld sind die Stecker der Zündspulen mit den elektrischen Anschlüssen die an allen 4 Zündspulen Wackelkontakte haben. Ich habe nun die Isolierung vom Kabelbaum komplett entfernt und war entsetzt. Verschiedene Kabel waren teilweise blank, bei anderen war der Kabelanschluss im Stecker, besser gesagt die Kupplung, lose. Das war auch der Grund warum der HKT bei der Besichtigung und Probefahrt auf einmal nur auf 3 Zylindern lief.

Ich habe nun einen Kabelbaum – Reparatursatz für die Zündspulen bestellt und werde den kompletten Motorkabelbaum, der zu den Zündspulen führt, komplett erneuern damit endlich Ruhe ist. Noch ist es zu kalt zum Fahren und ich habe genügend Zeit für die Reparaturen die ich Gott sei Dank alle selbst ausführen kann.

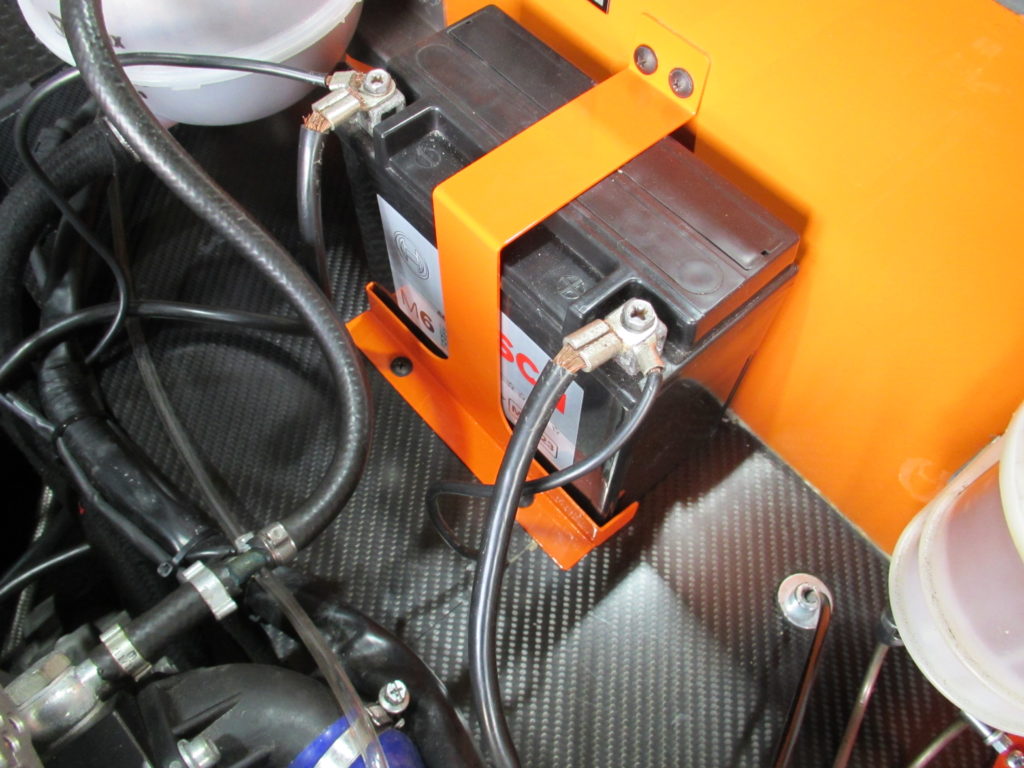

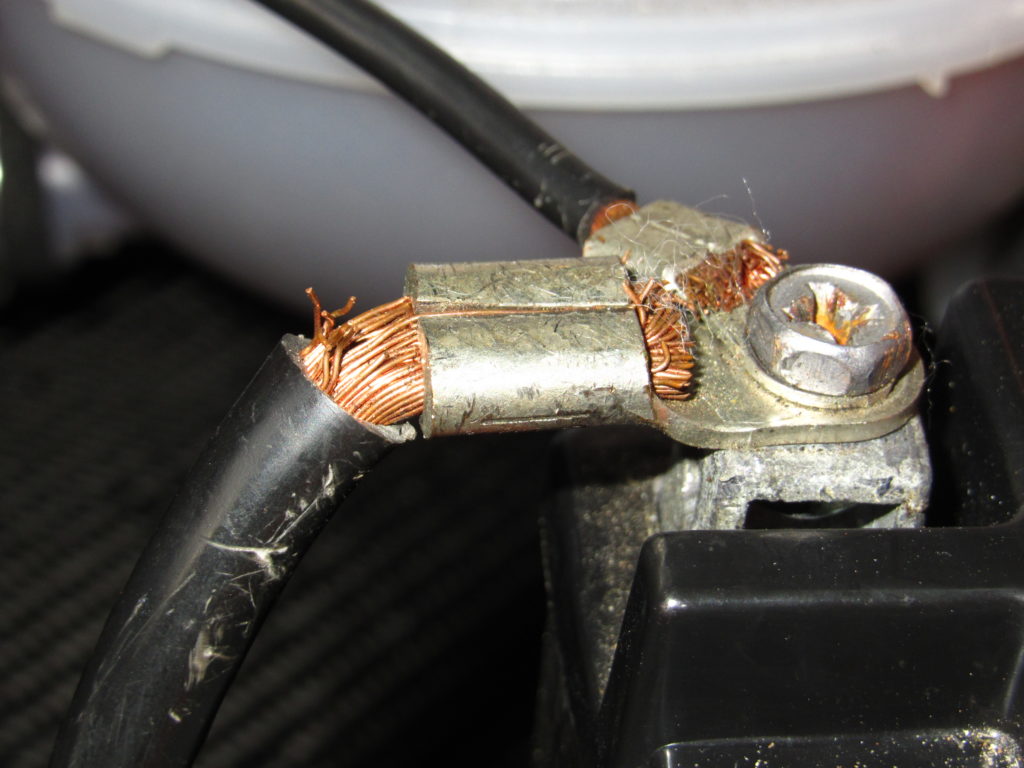

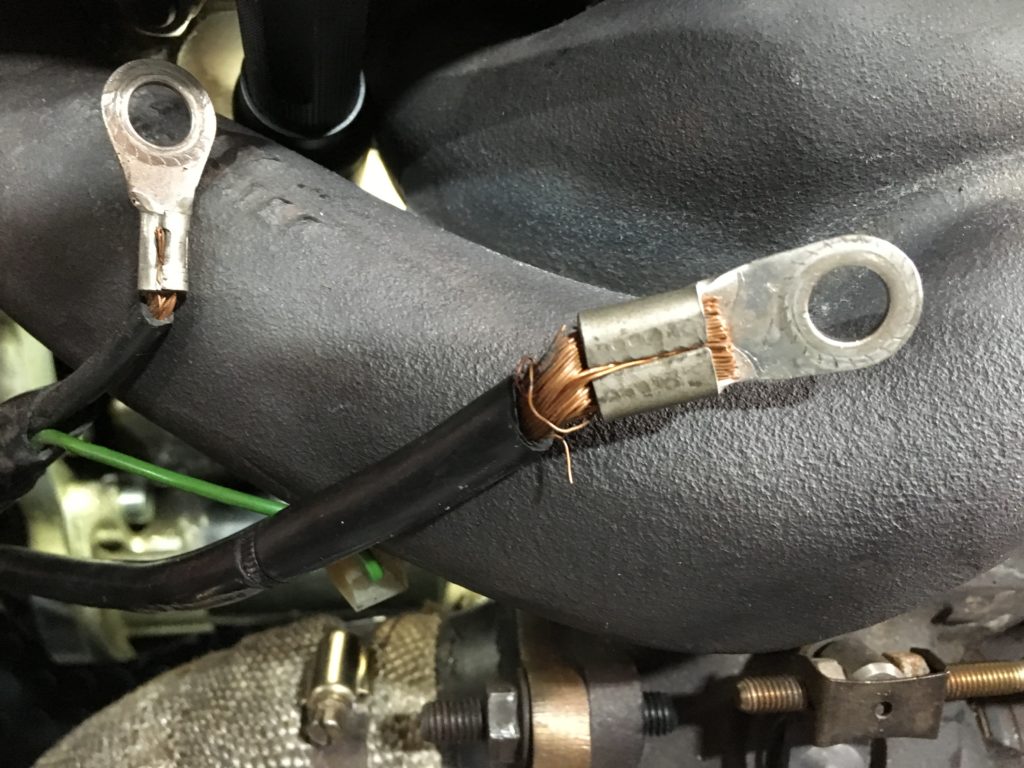

30. OKTOBER 2017

Ich habe mir eine andere Batterie eingebaut. Die Wahl fiel auf die SUPER B Lithiumbatterie die man bei ISA Racing kaufen kann. Da diese Batterie komplett andere Abmessungen besitzt wie die original verbaute Batterie, musste ich auch einen neuen Halter für die Lithiumbatterie anfertigen. Die Batterie – Zuleitungskabel wurden, bedingt durch die höhere Bauform der Batterie, komplett erneuert. Die elektrische Installation des Anlassers und die Anschlüsse der Masse , – Minus-Pol, am Motor und Rahmen wurden komplett neu angefertigt. Alle Kabelschuhe wurden neu angefertigt und mit Schrumpfschlauch isoliert. Da ich den Halter in orange lackiert habe, baute ich die Seitenspiegel am HKT ab und lackierte diese auch in orange.