Erklärungen zu den Umbauarbeiten:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

26. FEBRUAR 2018

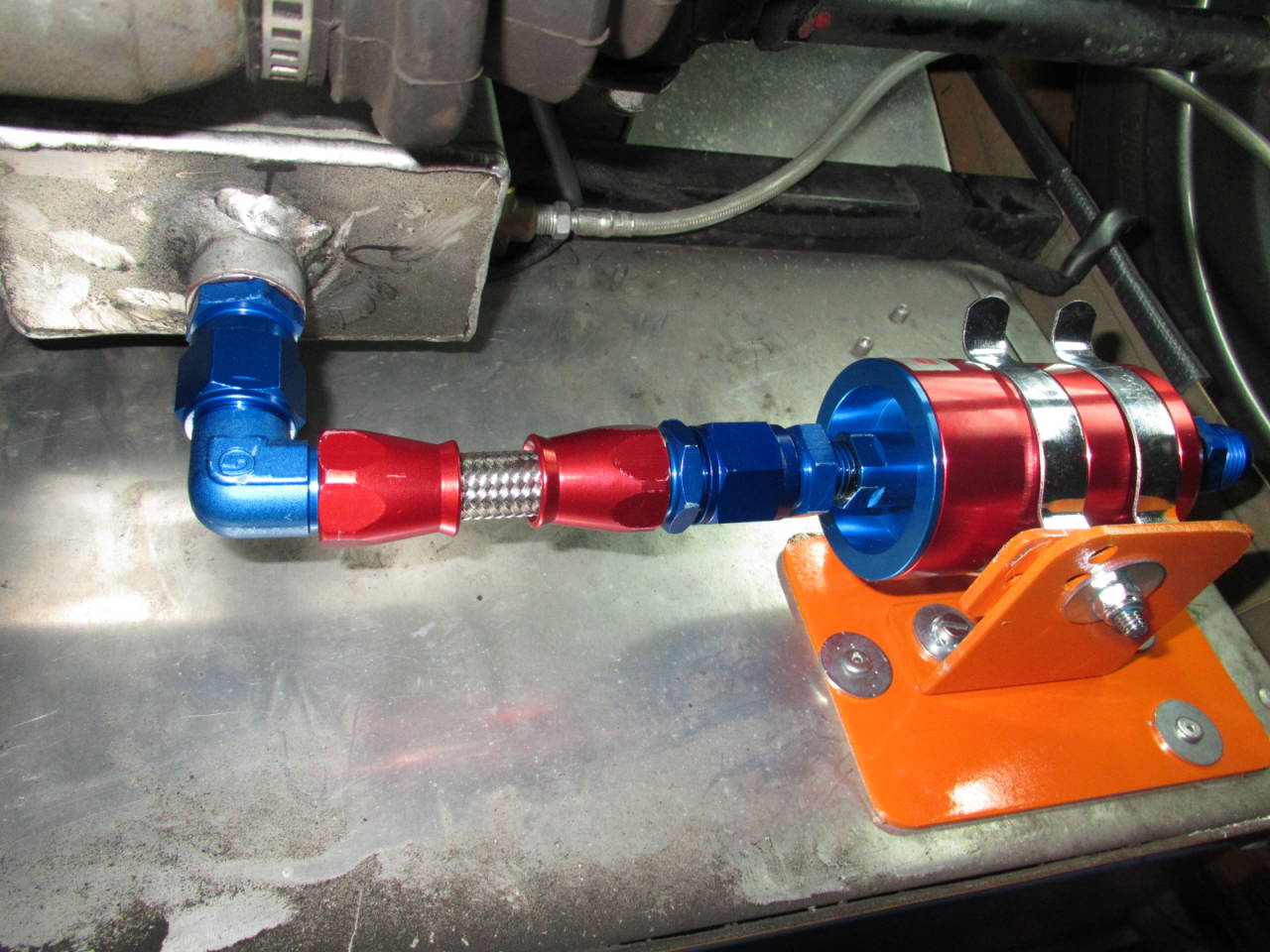

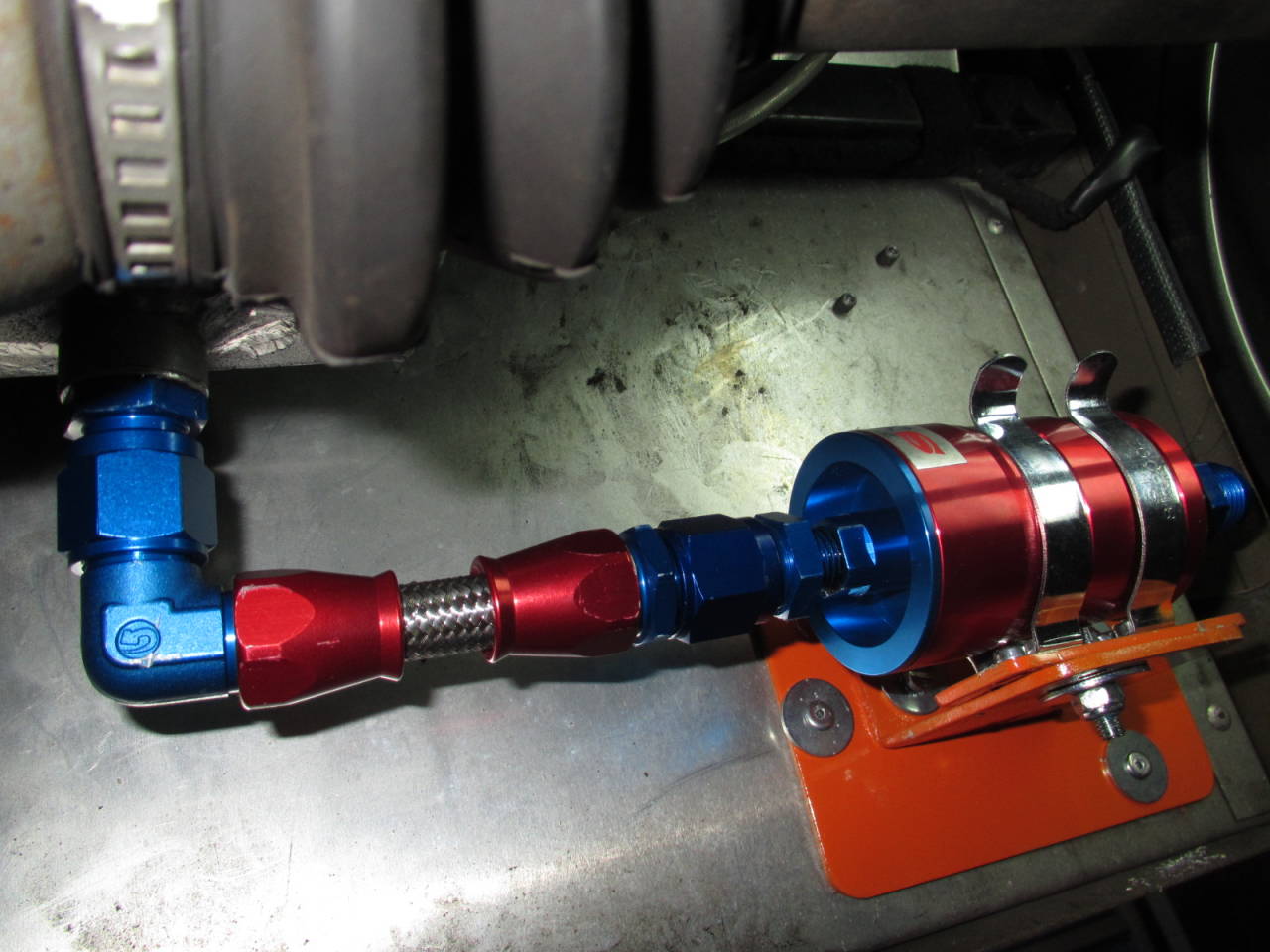

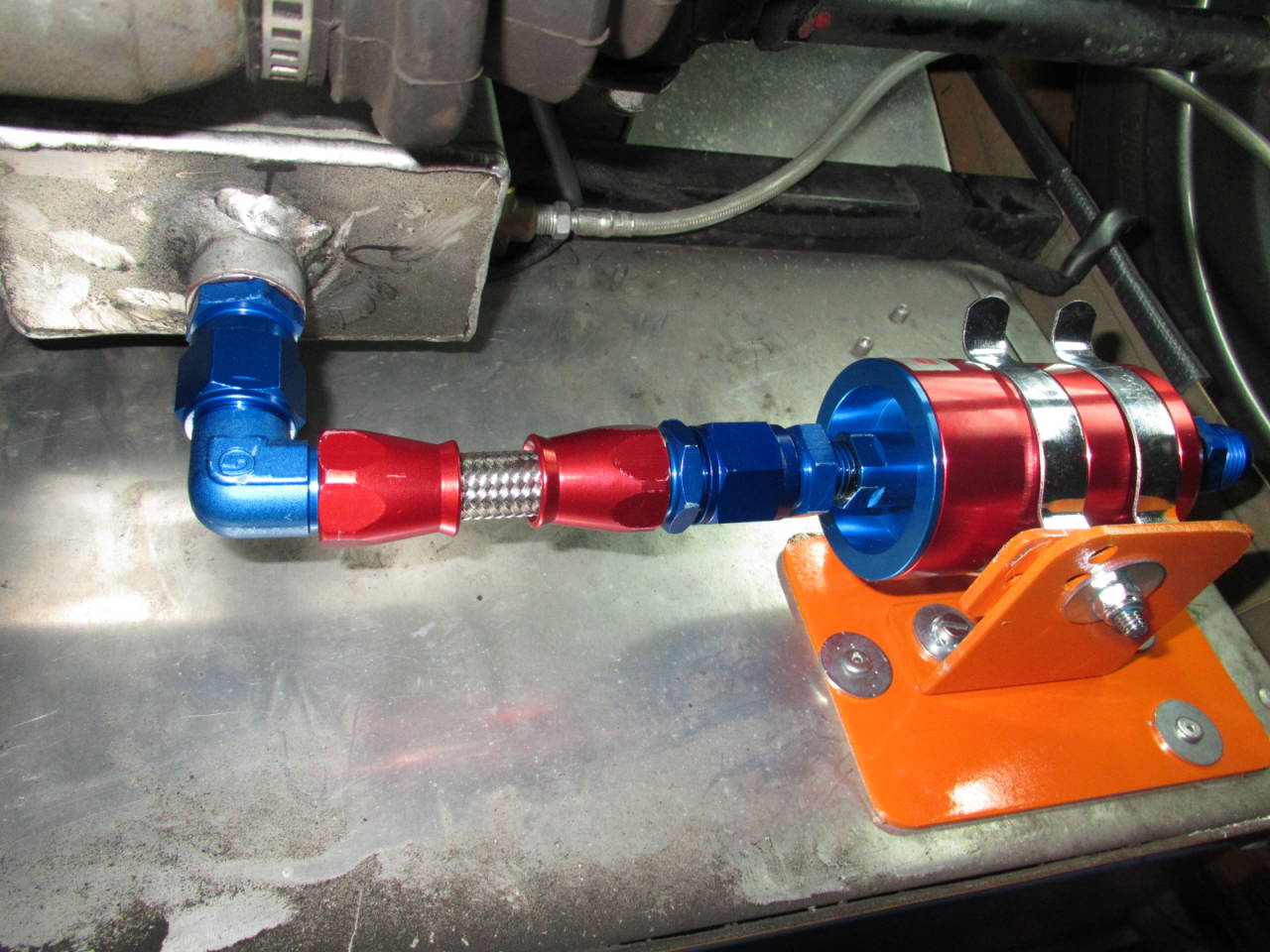

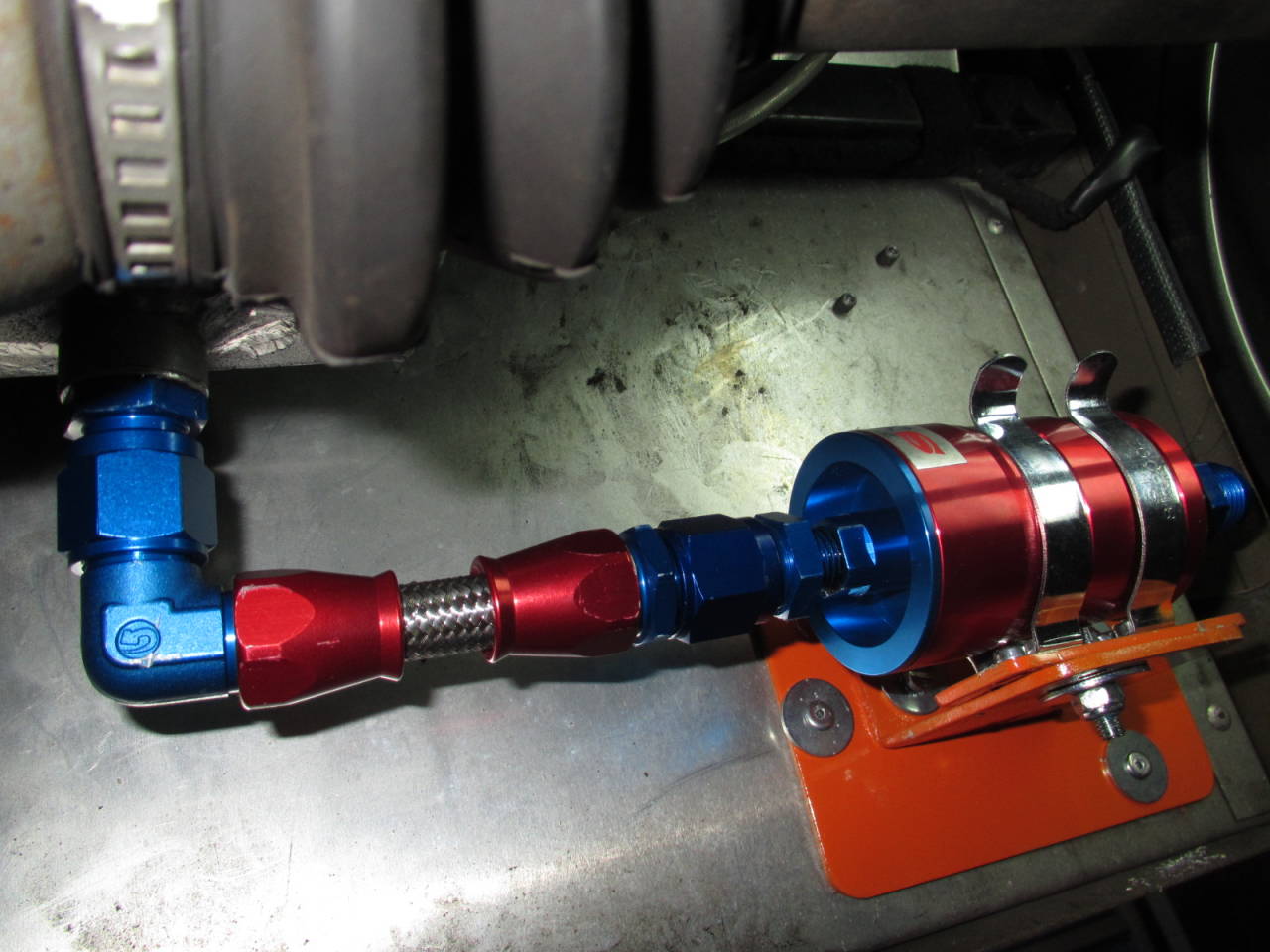

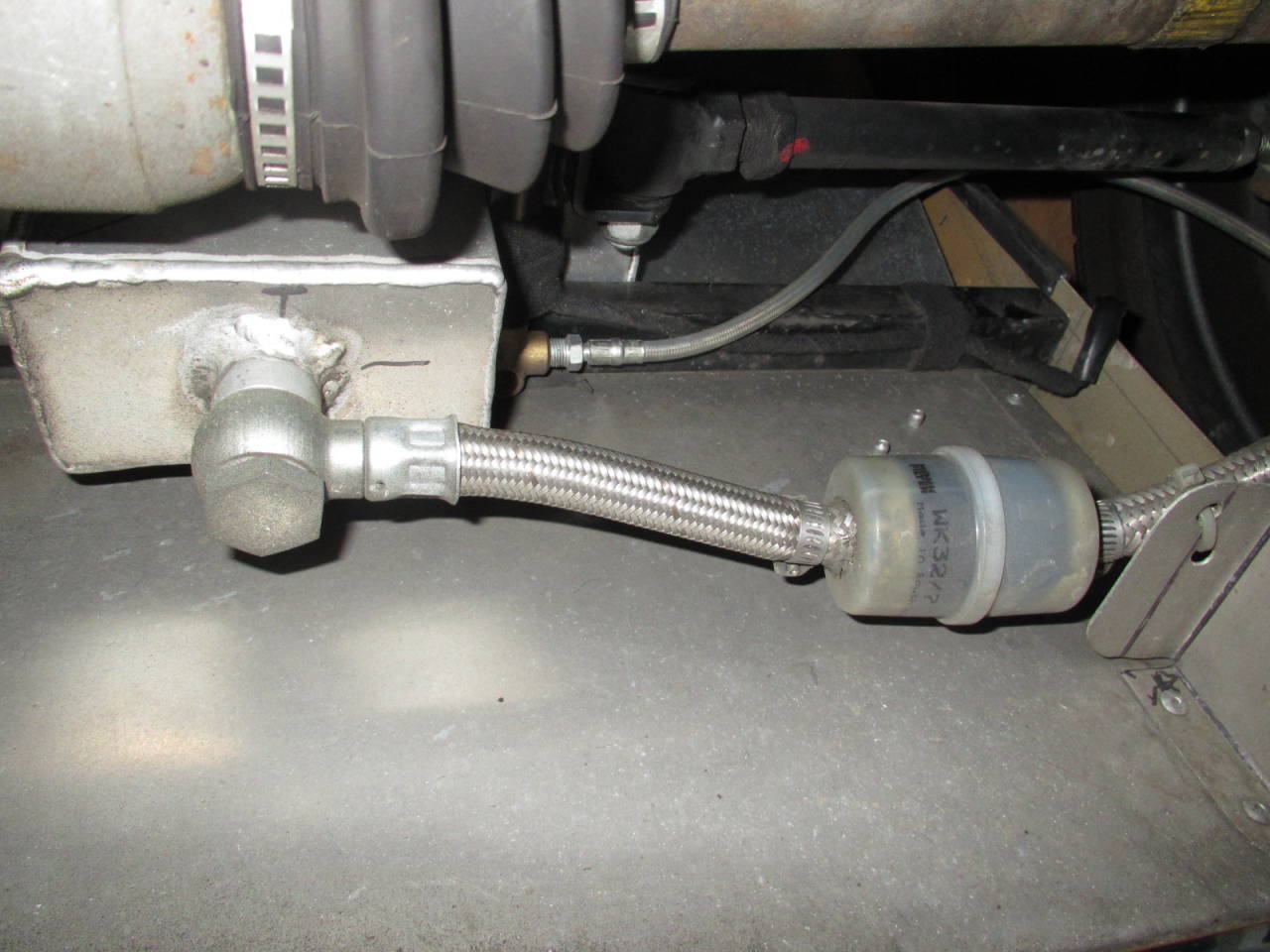

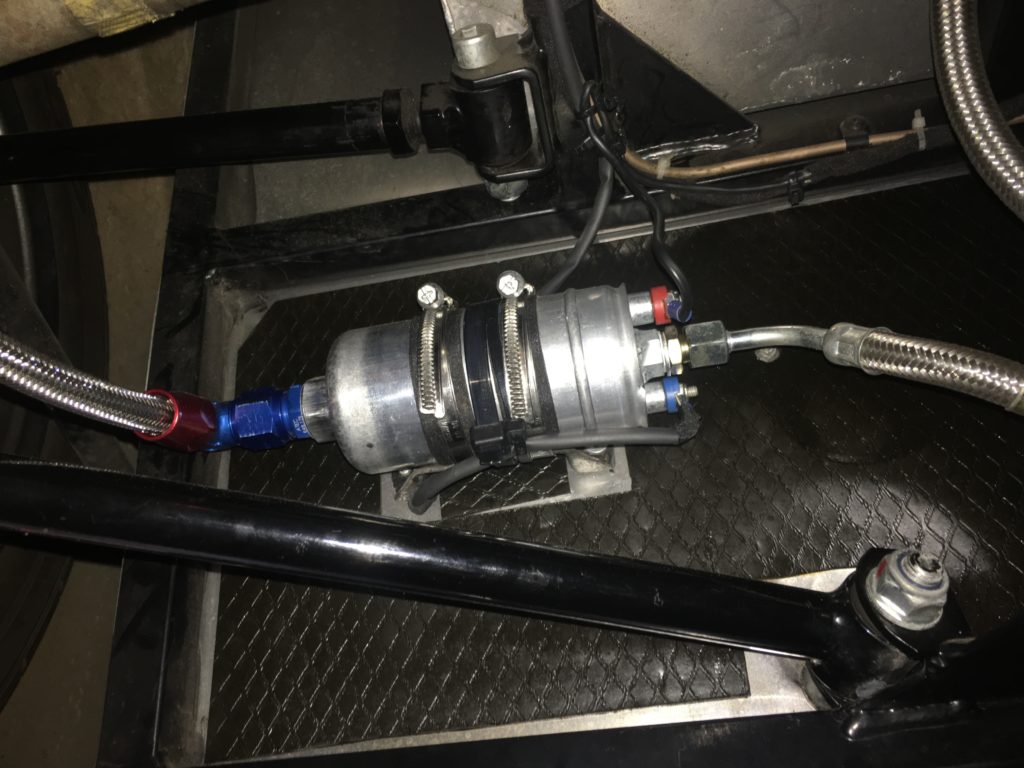

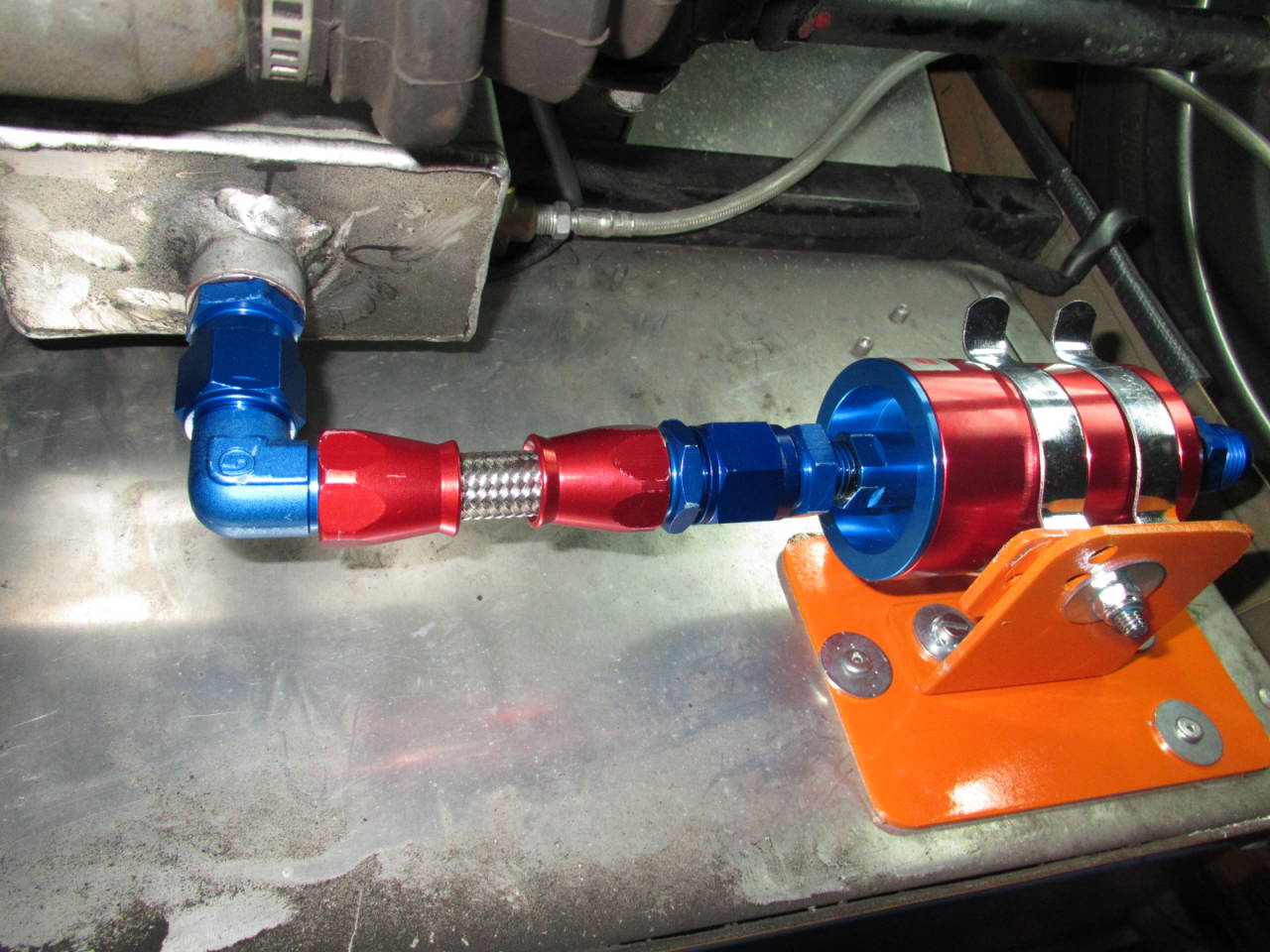

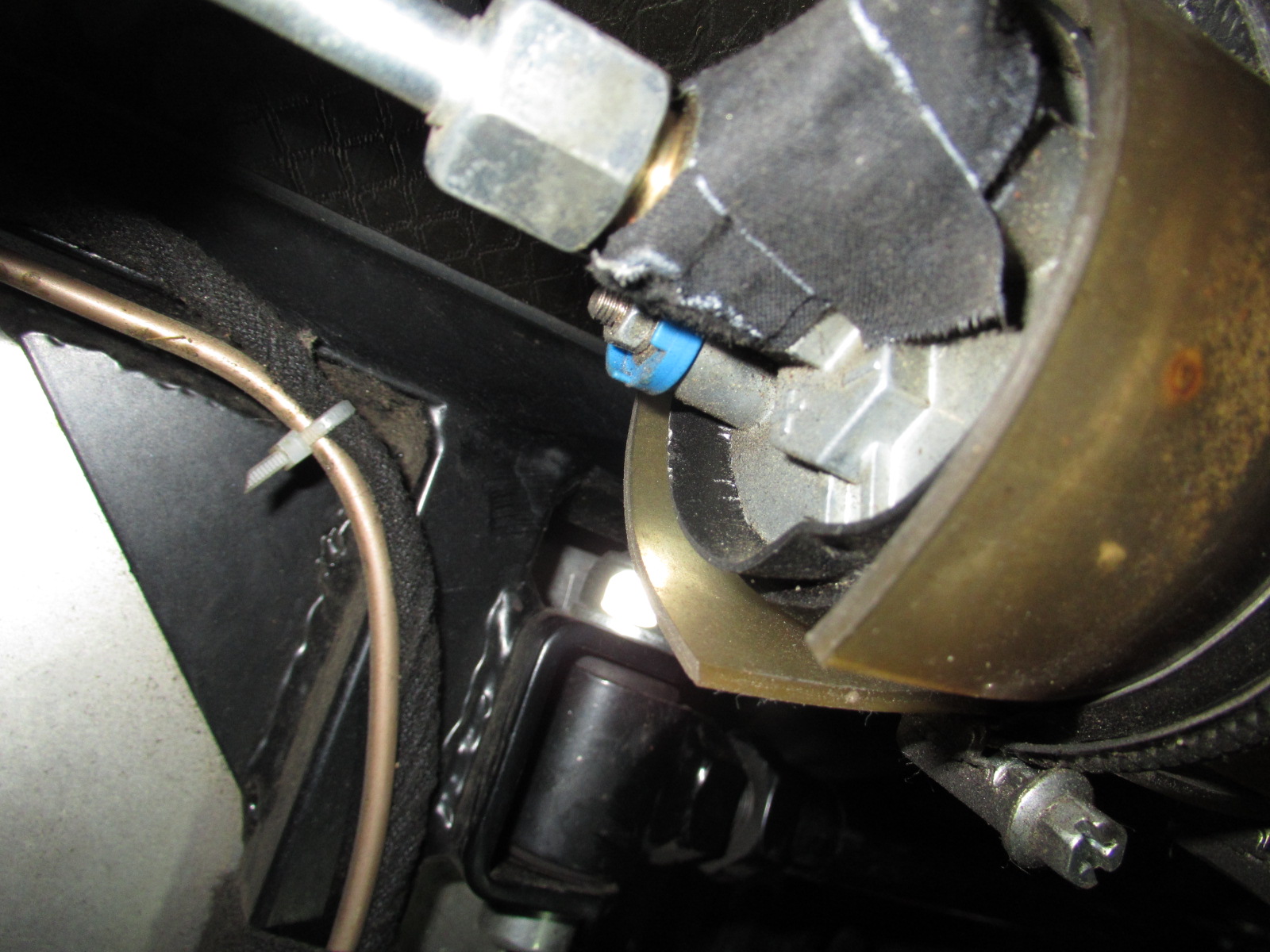

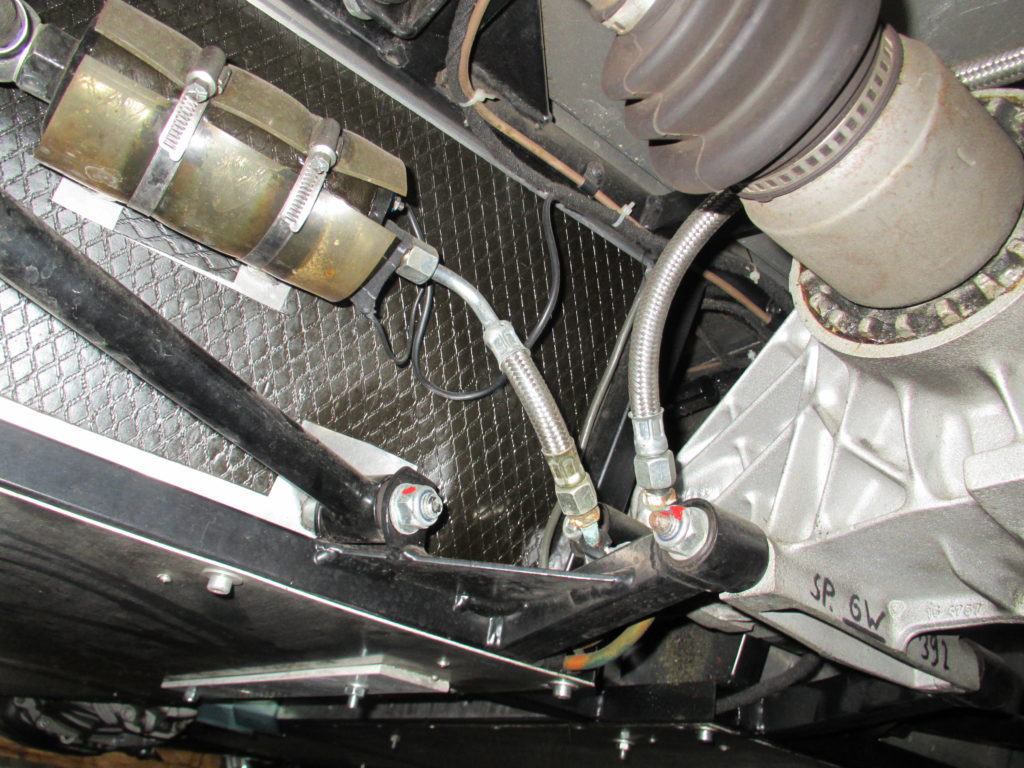

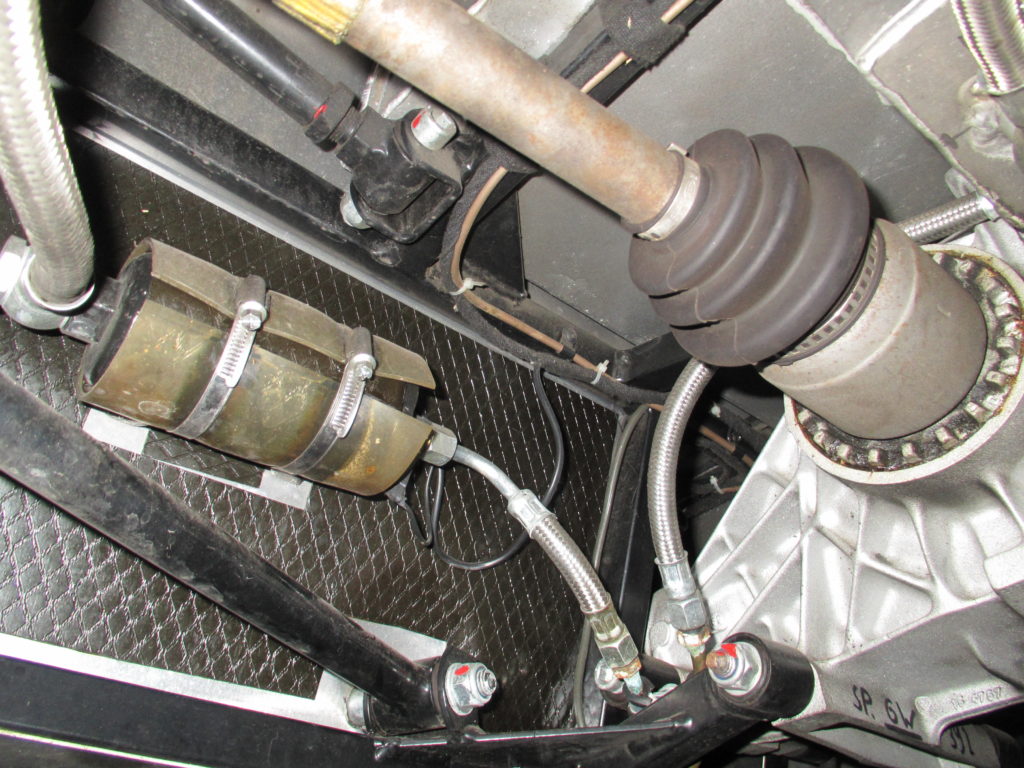

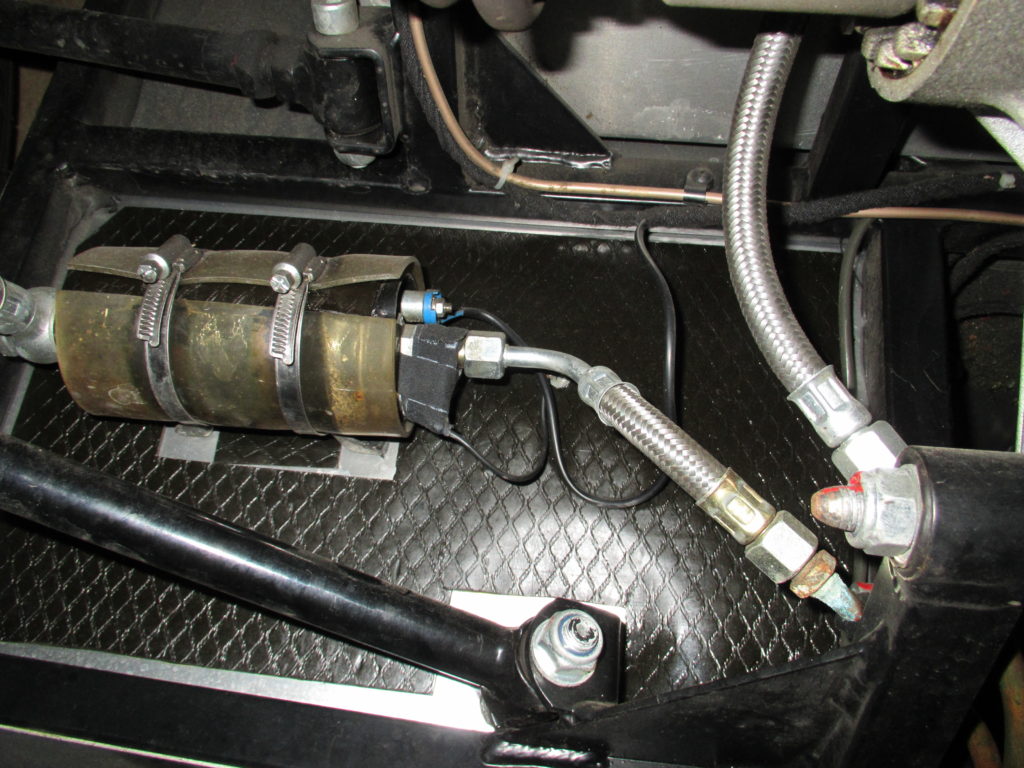

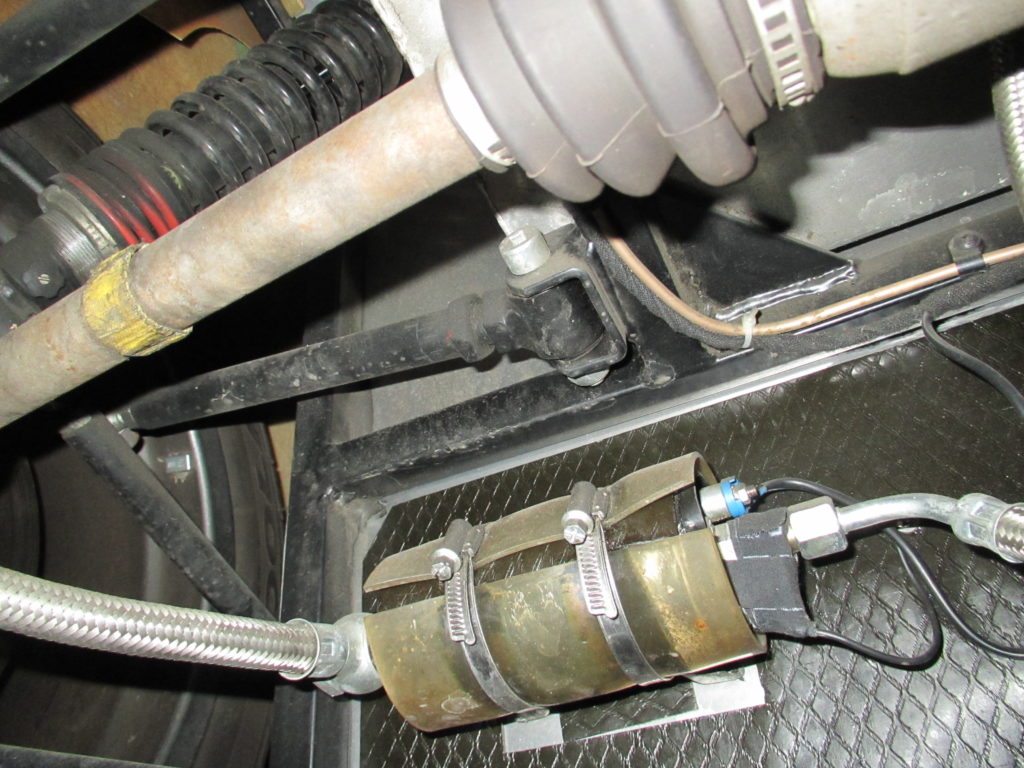

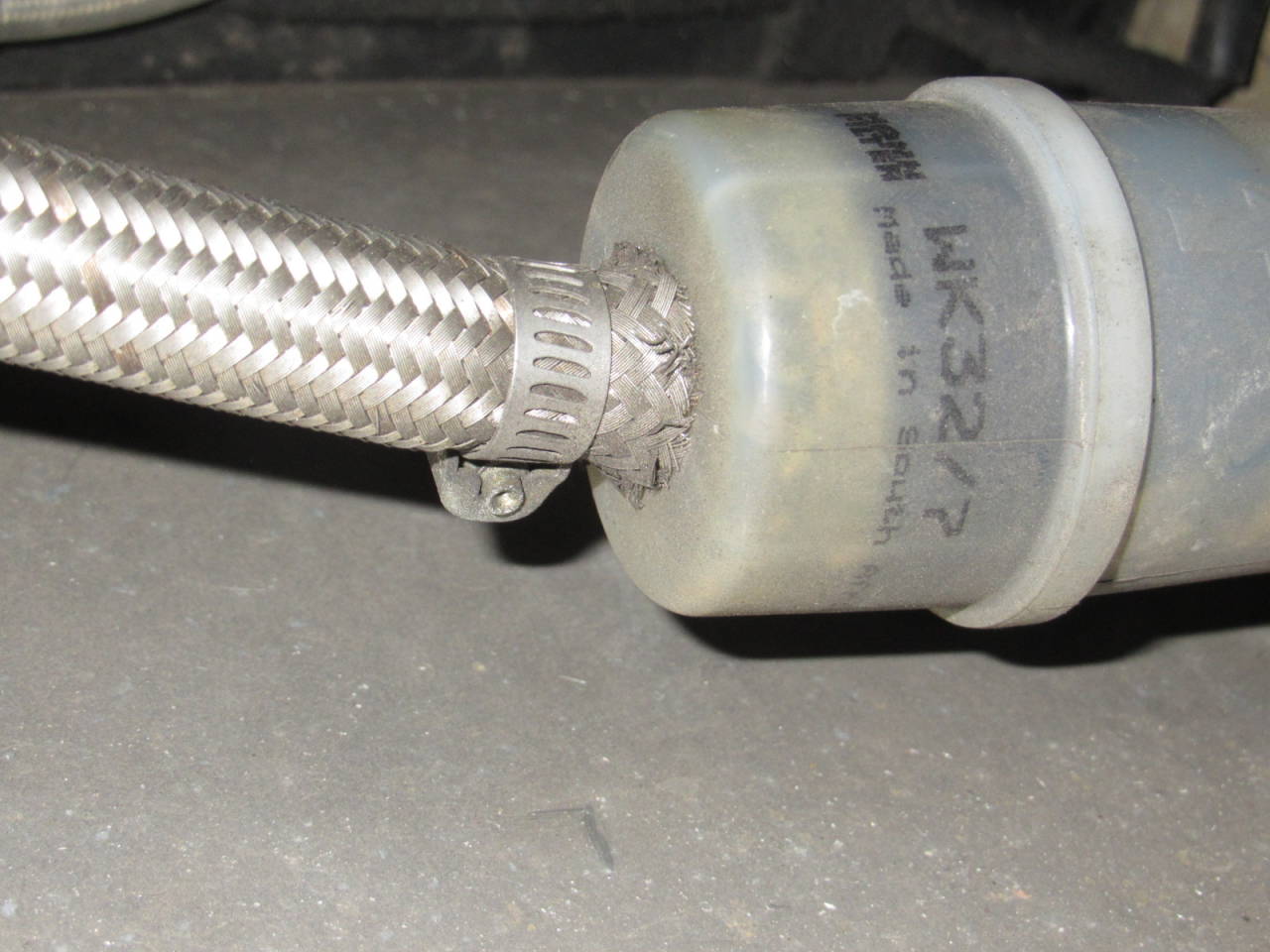

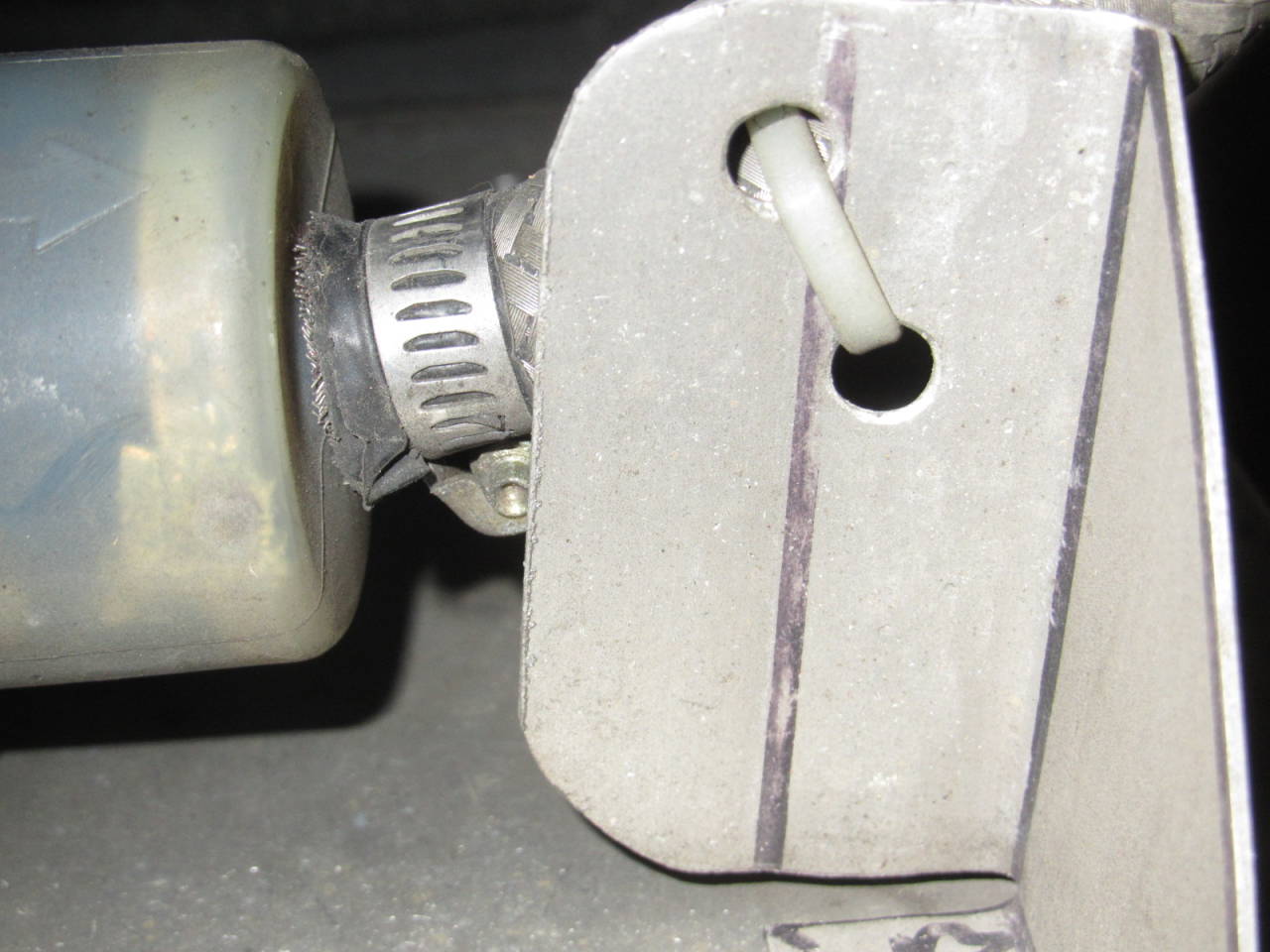

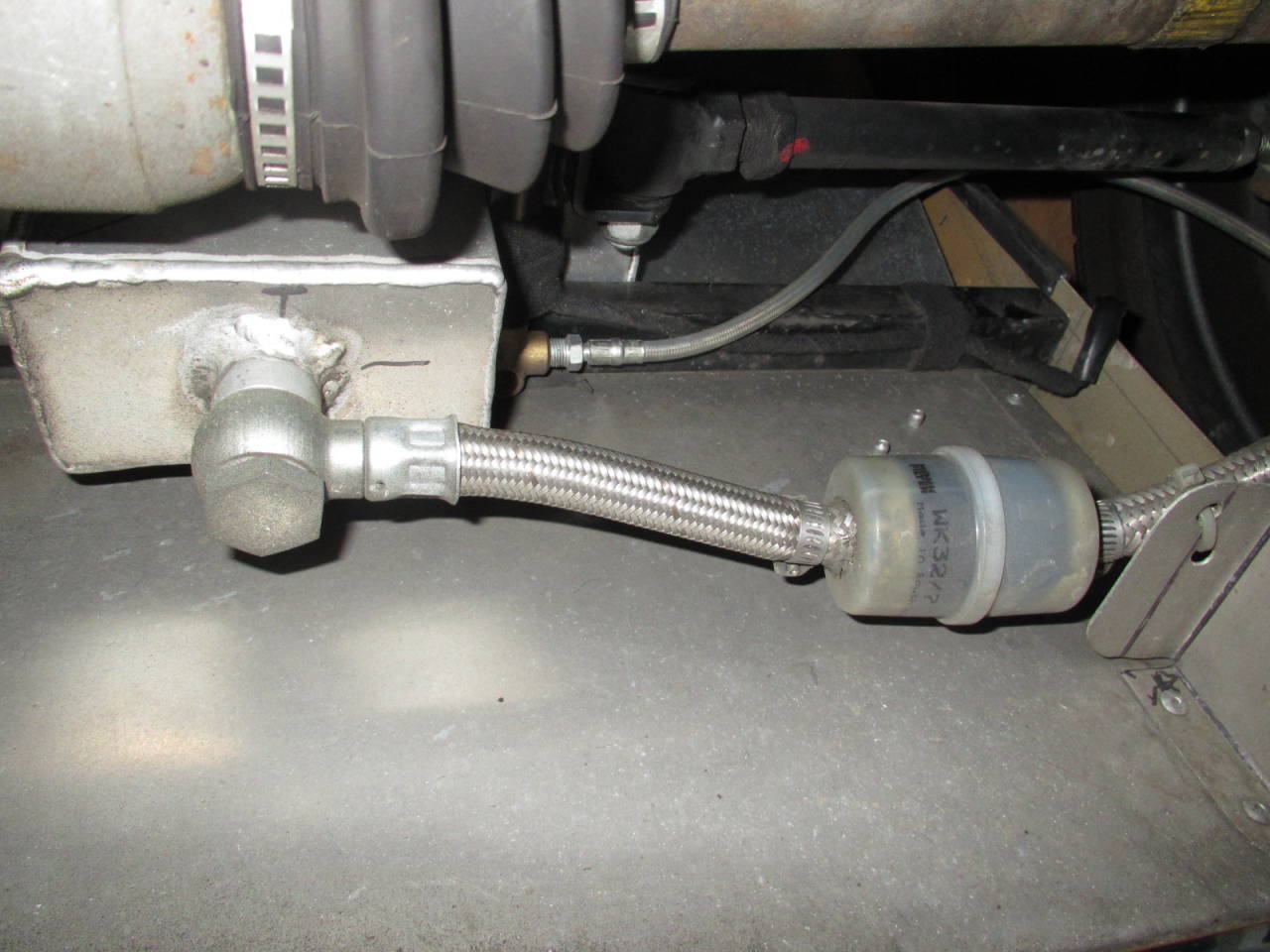

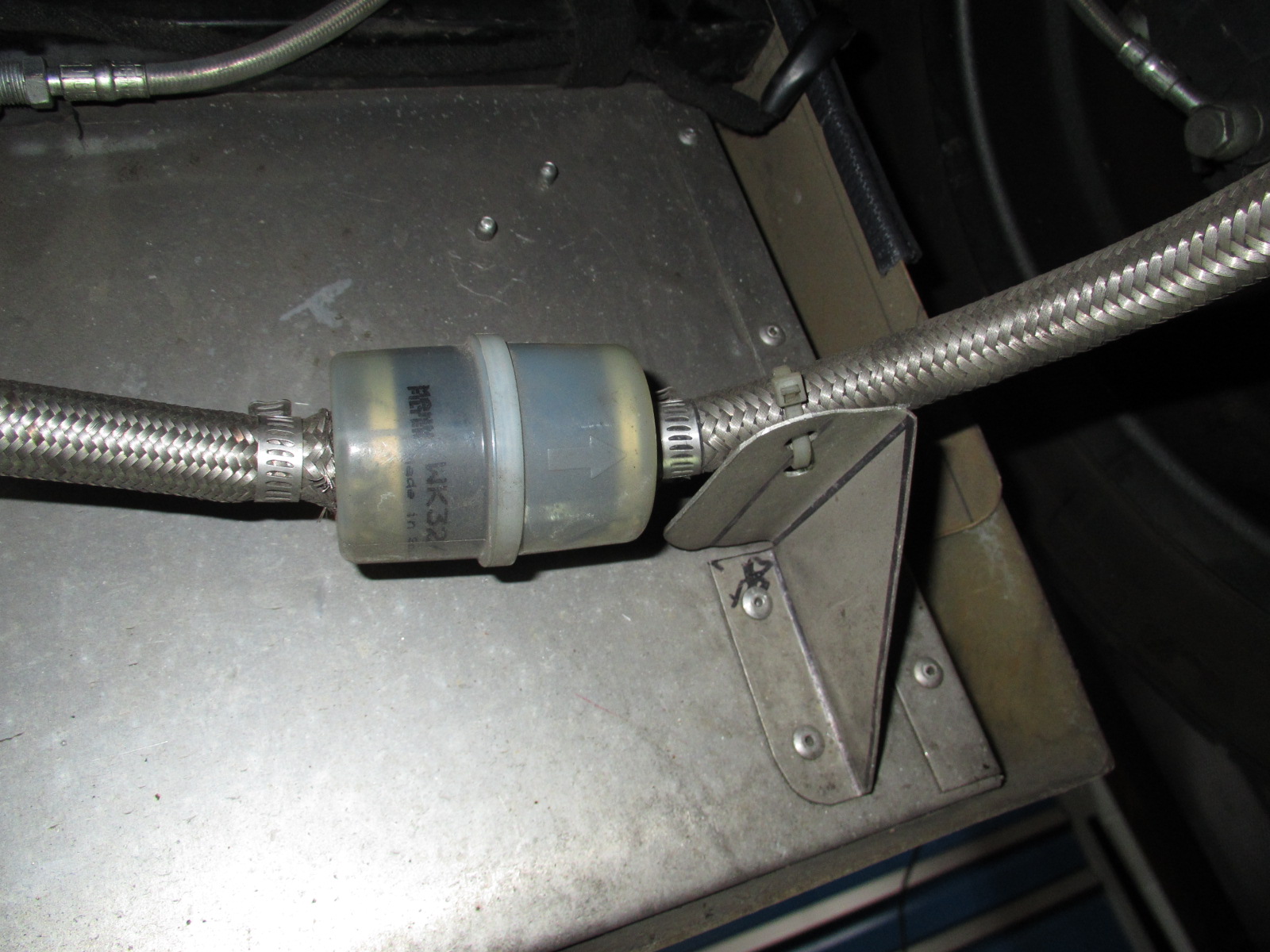

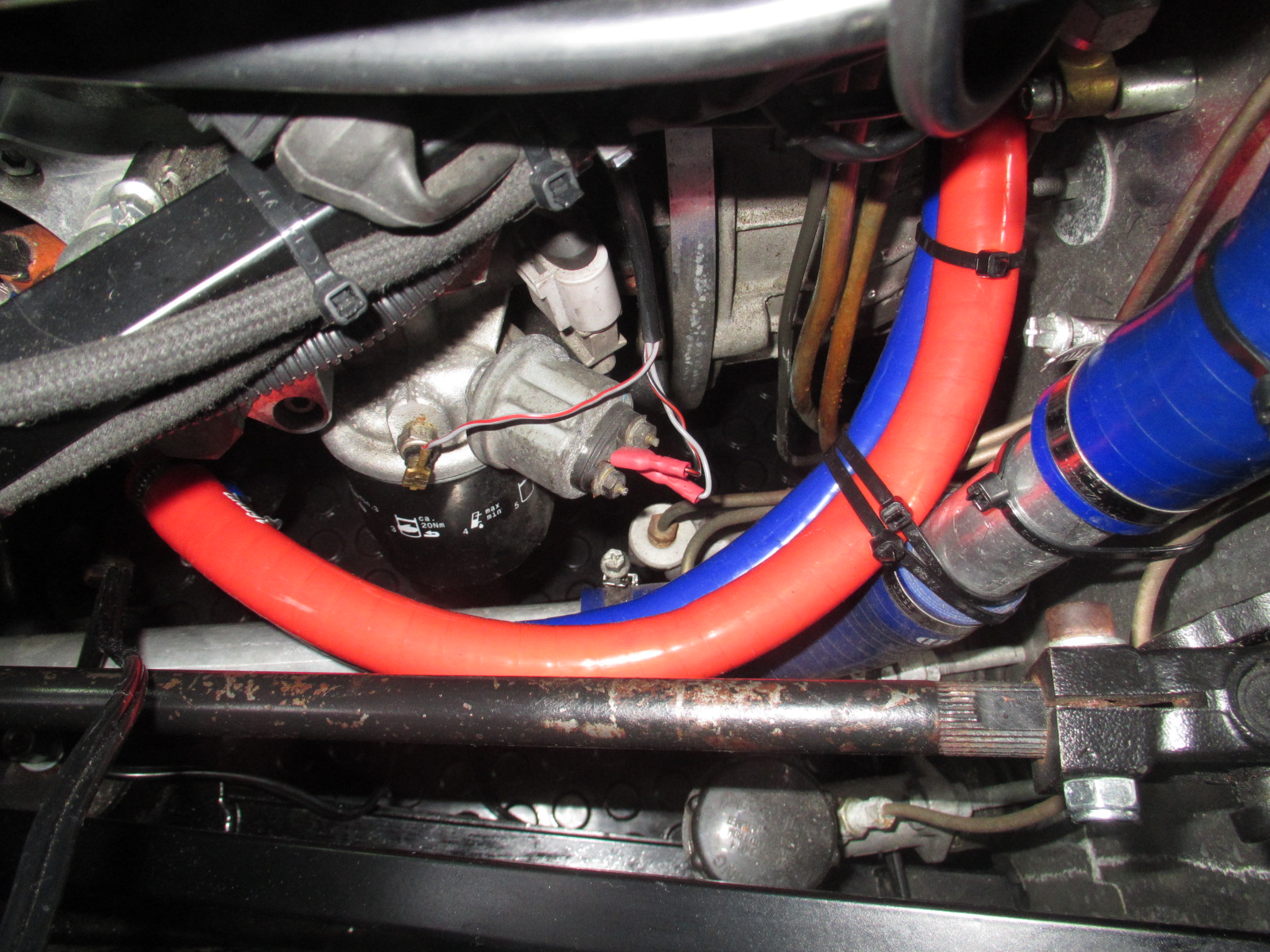

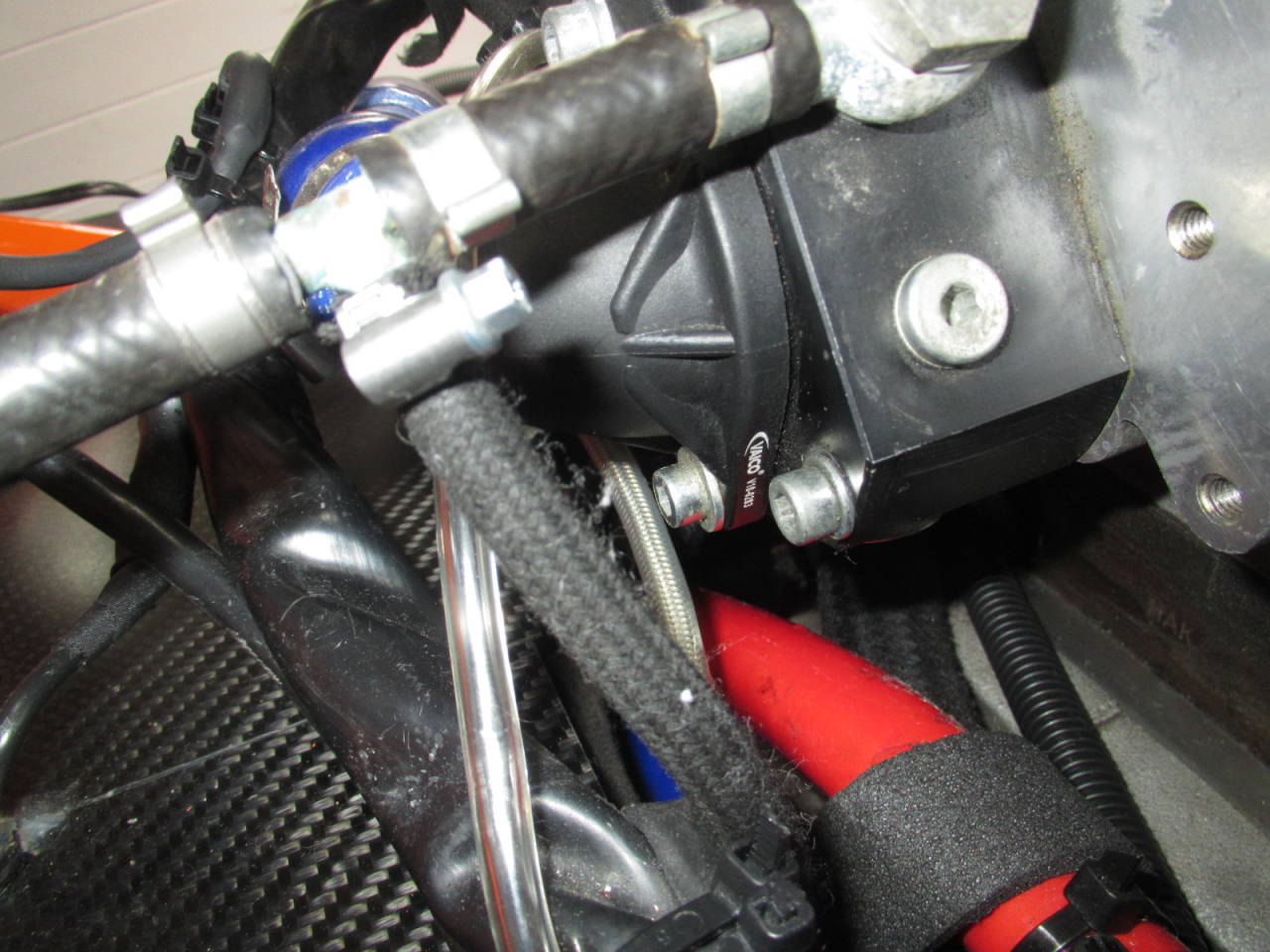

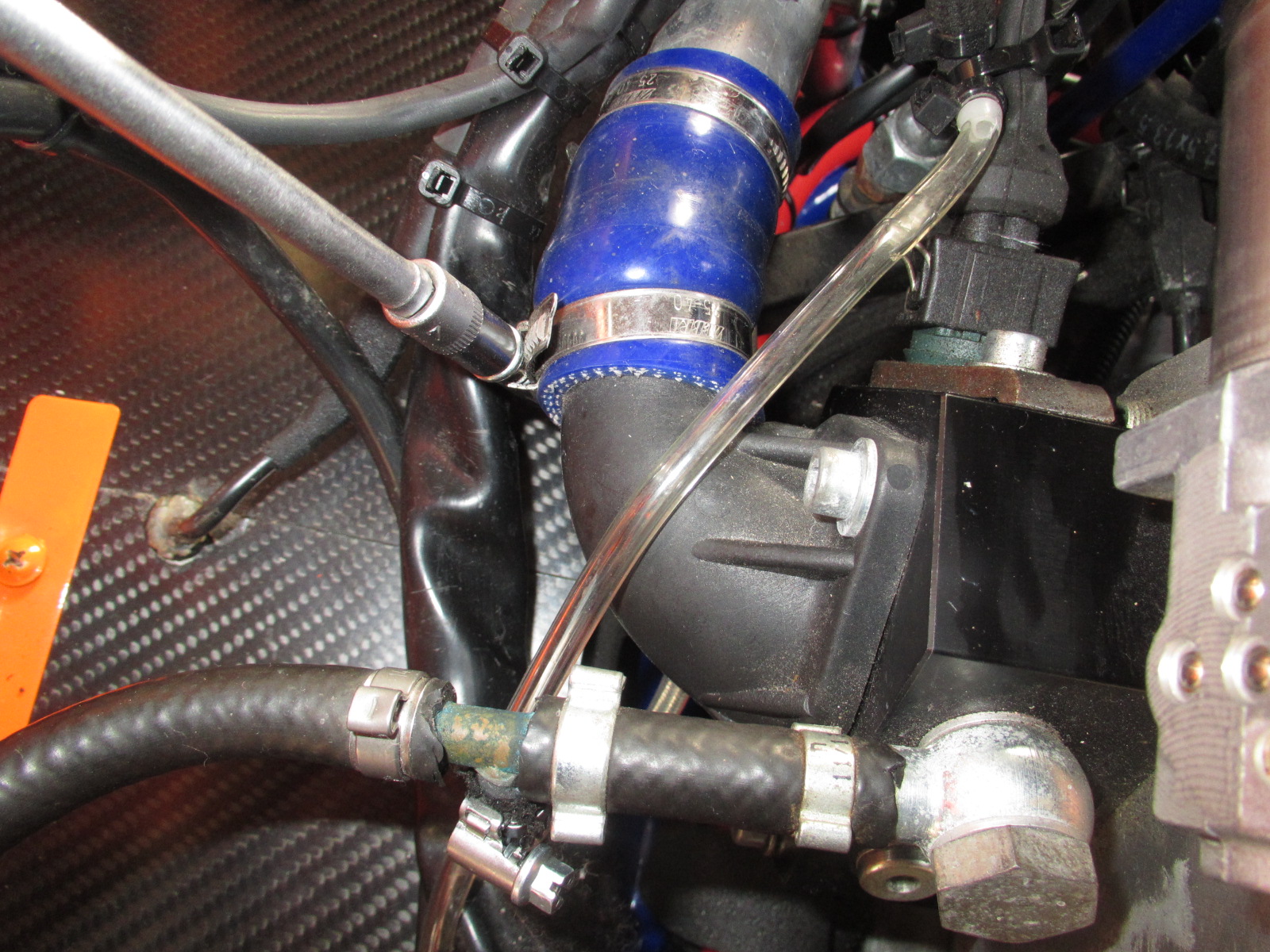

Meine neue Benzinanlage ist fast komplett fertig gestellt. Auf den Fotos erkennt man den installierten Sytec Benzinfilter und den Abgang am Benzintank. Auf den Fotos unten links und rechts erkennt man die neuen Benzinleitungen mit den Dash Aluminium – Adaptern. So sehen die Benzinleitungen doch schon viel besser aus. Alle Leitungen und Adapter sowie die Dash – Verbindungen sind absolut dicht.

Der Benzintank ist nun gefüllt und das gesamte System ist auf Dichtigkeit geprüft. Die neue Benzinpumpe arbeitet und alle elektrischen Verbindungen sind überprüft worden.

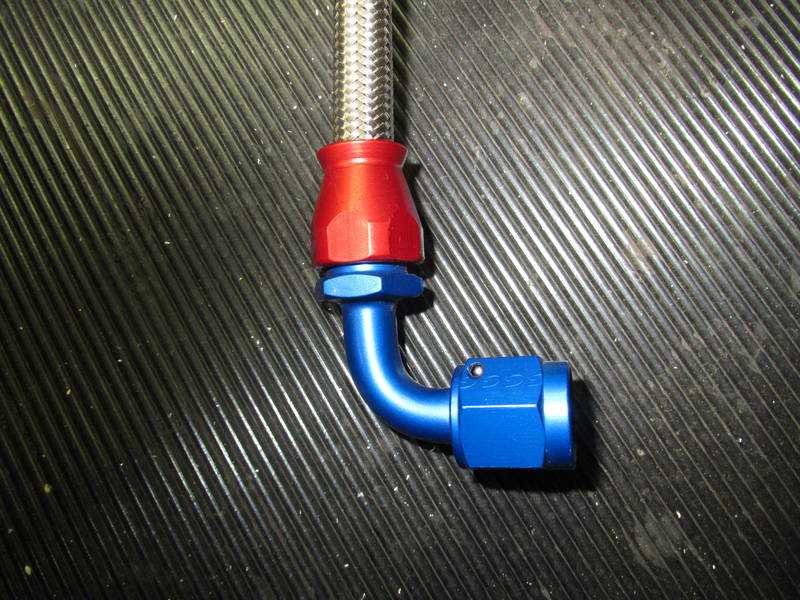

Hier erkennt man die neuen Benzinleitungen die von der Bosch Benzinpumpe 044 abgehen. Alle Benzinleitungen vom Tank zum Benzinfilter und zu der Benzinpumpe wurden in Stahlflexleitungen und Dash Aluminium – Adaptern in Dash 8 ausgeführt.

24. FEBRUAR 2018

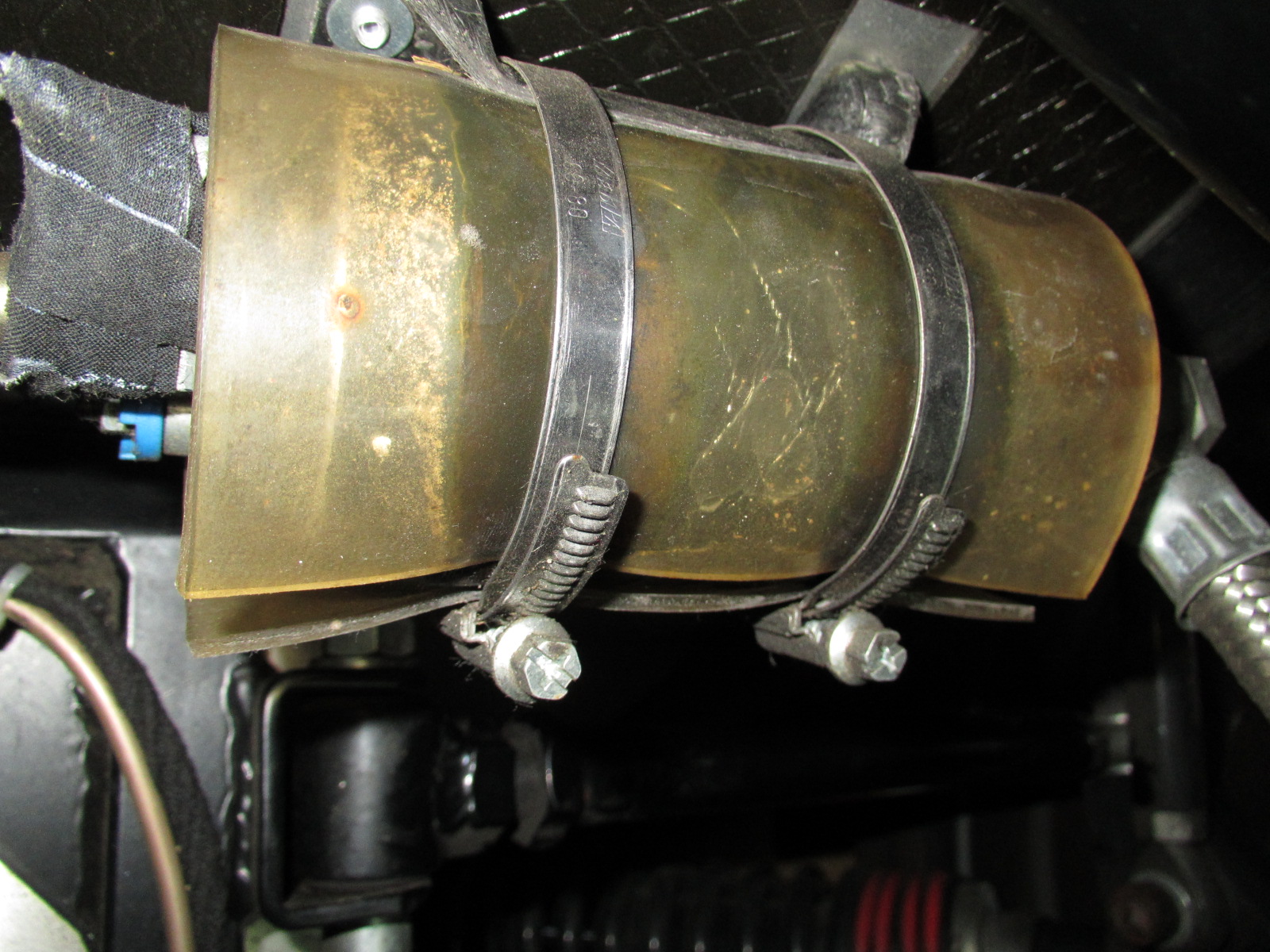

Die fertig installierte Benzinanlage kurz vor der Fertigstellung. Der Sytec Benzinfilter ist auf einem neuen Halter montiert und die Benzinleitung, in Stahlflex der Serie 400, Grösse Dash 8 von ISA RACING, mit Aluminium Dash Adapter zum Tank ist bereits installiert.

So sieht meine neue Benzinanlage, Benzinfilter und Anschluss am Benzintank aus.

Auf den Fotos weiter unten erkennt man die original von HKT eingebauten Benzinleitungen mit den verwendeten Schlauchschellen und den verbauten Benzinfilter mit Halter. Die Leitungen sind im Bereich der Schlauchschellen undicht. Benzin tropft aus den Anschlüssen am Benzinfilter und es riecht aus dem Grund permanent nach Benzin.

20. FEBRUAR 2018

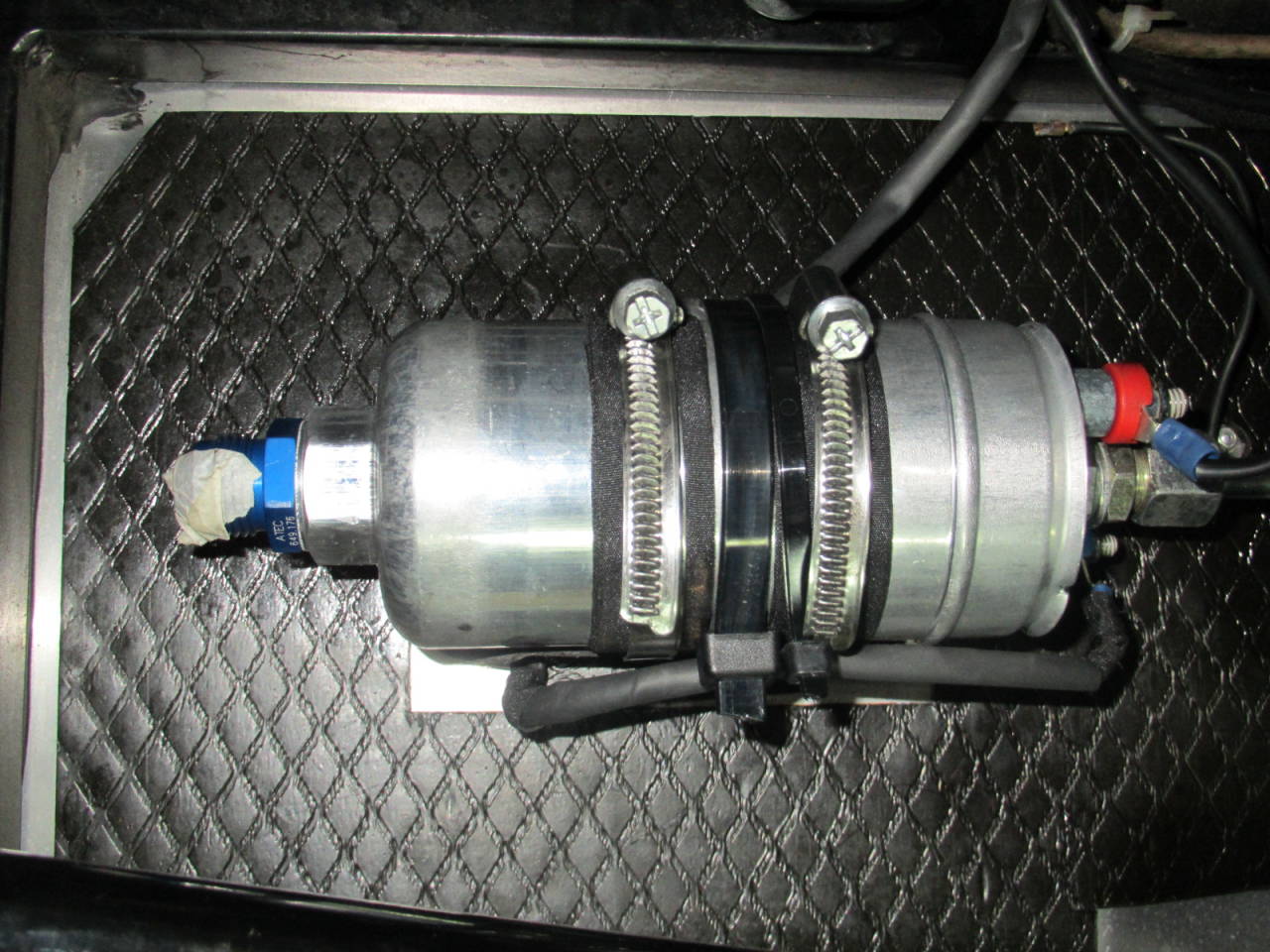

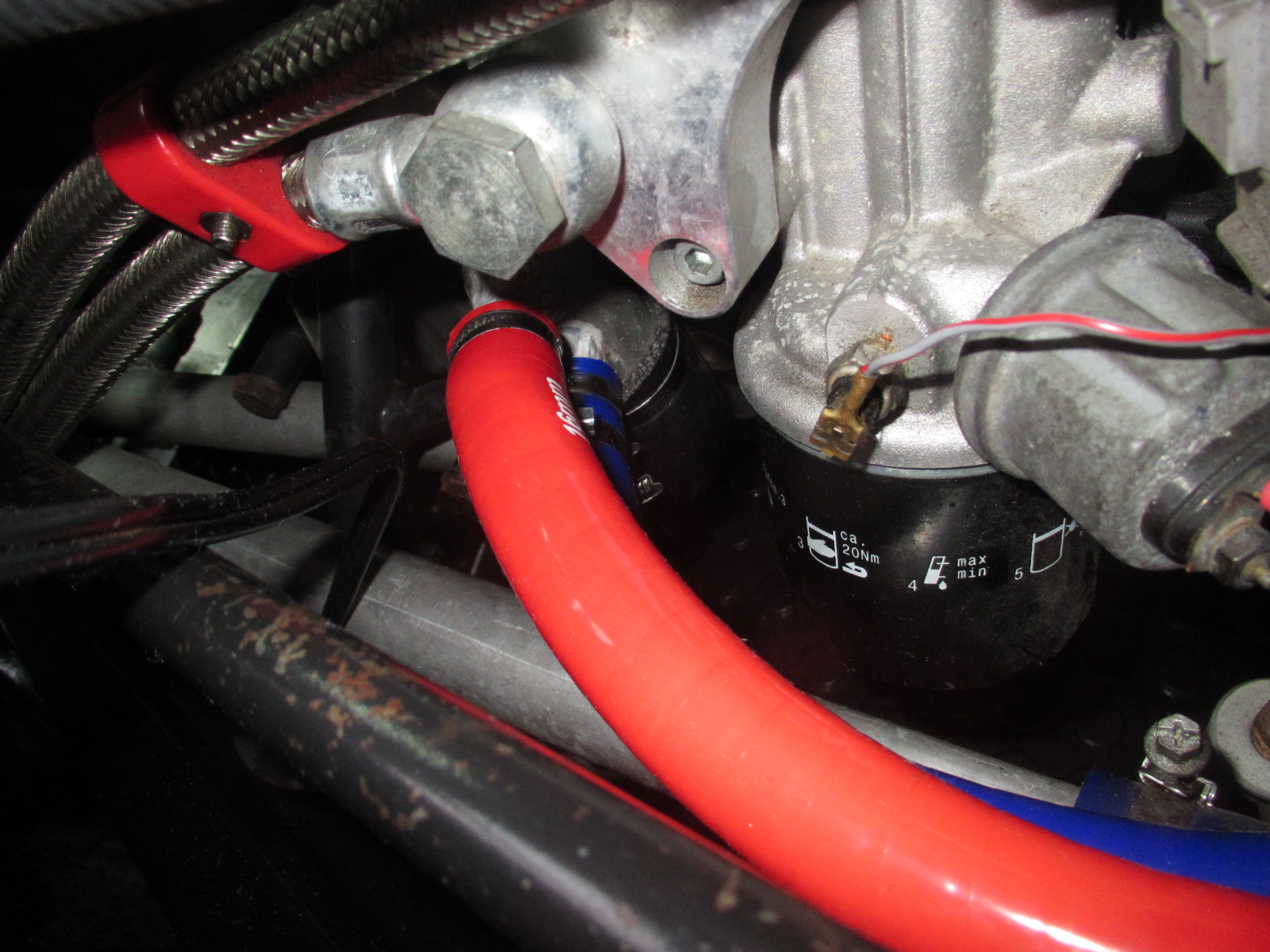

Die neue Benzinpumpe, eine Benzinpumpe Bosch 044, ist auf den Foto unten zu erkennen. Eine sehr gute Benzinpumpe aus dem Motorsport mit hoher Förderleistung. Auf dem Foto weiter unten ist der neue Benzinfilter von Sytec, mit dem austauschbarem Benzinfilter, zu sehen. Alle kommenden und abgehende Benzinleitungen werden in Stahlflex der Serie 400 und Aluminium Dash Adaptern ausgeführt. Alles andere, zb Schlauchschellen die zu fest angezogen wurden, sind nicht zuverlässig und auf Dauer nicht dicht. Bei Benzinleitungen gehe ich keine Kompromisse ein! Da geht die Sicherheit vor.

Alle Gewinde, und nur die Gewinde, werden mit Loctite 542 eingedichtet. An denen Stellen wo der Aluminium – Adapter bis zum Anschlag des Adapters eingedreht werden konnte, wurde zum Abdichten eine Kupferdichtung verwendet. Am Konus der Dashfittinge sollte niemals ein Dichtungsmittel verwendet werden. Diese sind von höchster Präzision und daher selbstdichtend!

Die neue Benzinpumpe Bosch 044 aus dem Motorsport ist auf dem Foto unten zu erkennen. Weiter unten ist das Loctite Dichtungsmittel für Gewindedichtungen zu erkennen. Verwendet habe ich dieses Dichtungsmittel an folgenden Gewinden:

- Benzintankabgang

- Benzinfilter Eingang und Ausgang

Alle anderen Gewinde und Dash – Adapter haben einen Kupferdichtungsring.

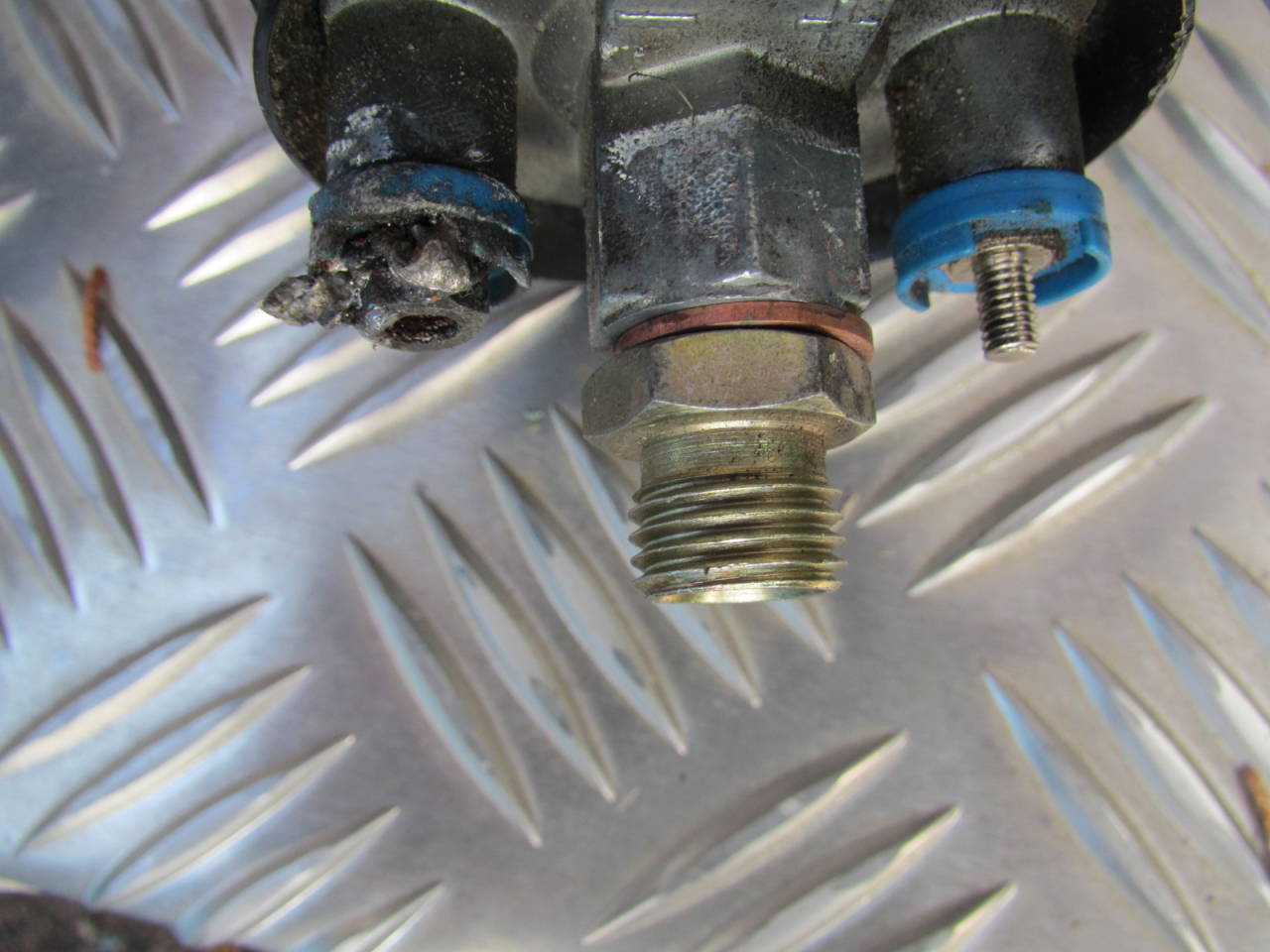

Auf dem Foto unten ist der Benzintankabgang zu sehen. In dieses Gewinde wird ein Aluminium Dash Adapter, versehen mit einer Kupferdichtung zum Abdichten, eingedreht! Aber bevor wieder Benzin eingefüllt wurde, hatte ich den Benzintank und den Catchtank gründlich gereinigt. Auf dem Foto weiter unten ist die neue Benzinpumpe mit dem Dash Abgang zu sehen, der jedoch nicht mit Loctite eingedichtet wurde, sondern mit einer Kupferdichtung!

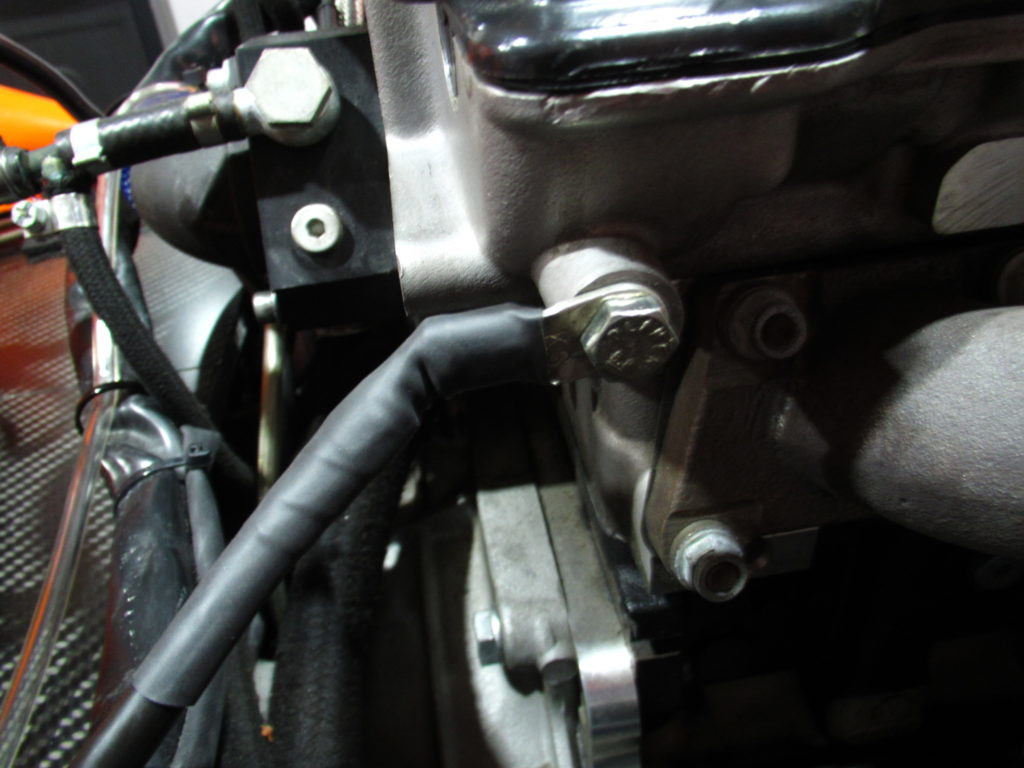

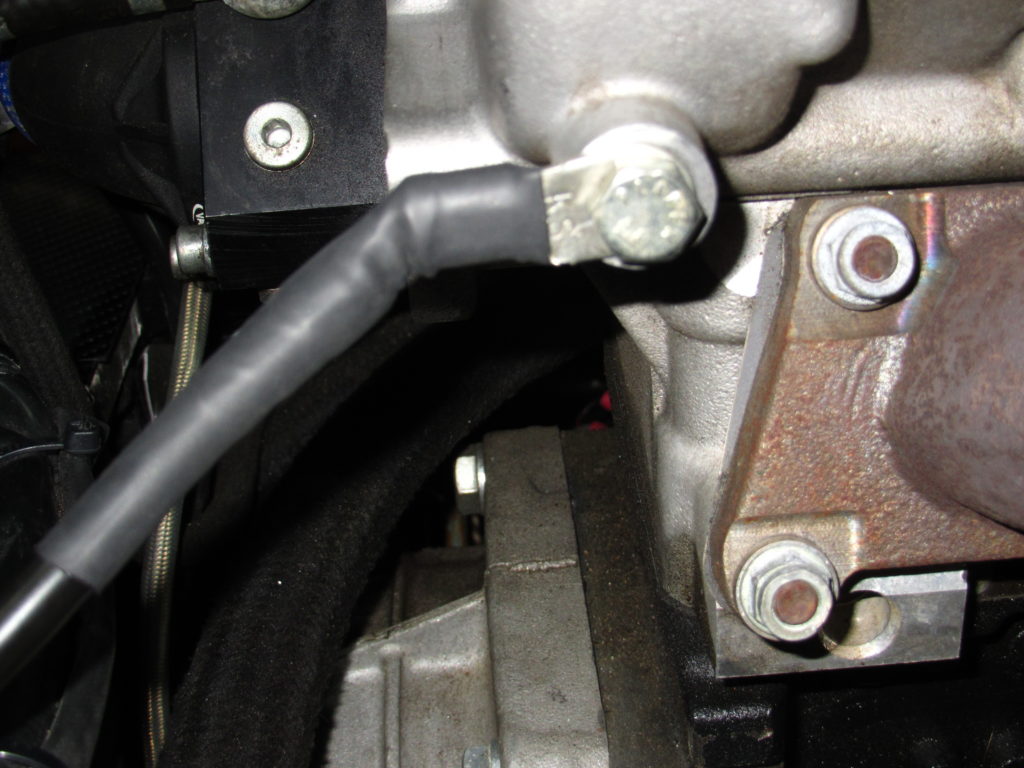

Auf dem Foto weiter unten ist der neue Abgang am Benzintank zu sehen. Auf dem Foto unten ist der neue Masseanschluss der Benzinpumpe zu sehen. Der “ alte “ Masseanschluss war an der Aluminium Rückwand befestigt und war elektrotechnisch gesehen nicht korrekt ausgeführt. Die Bohrung am Rahmen gleich neben der Benzinpumpe war vorhanden und so hatte ich einen perfekten Anschluss für die Masse oder Minus – Pol der Benzinpumpe.

Die fertig eingebaute Bosch Benzinpumpe am originalen HKT Einbauplatz der alten Benzinpumpe. Der HKT – Halter konnte wieder verwendet werden da dieser die Benzinpumpe sicher hält..

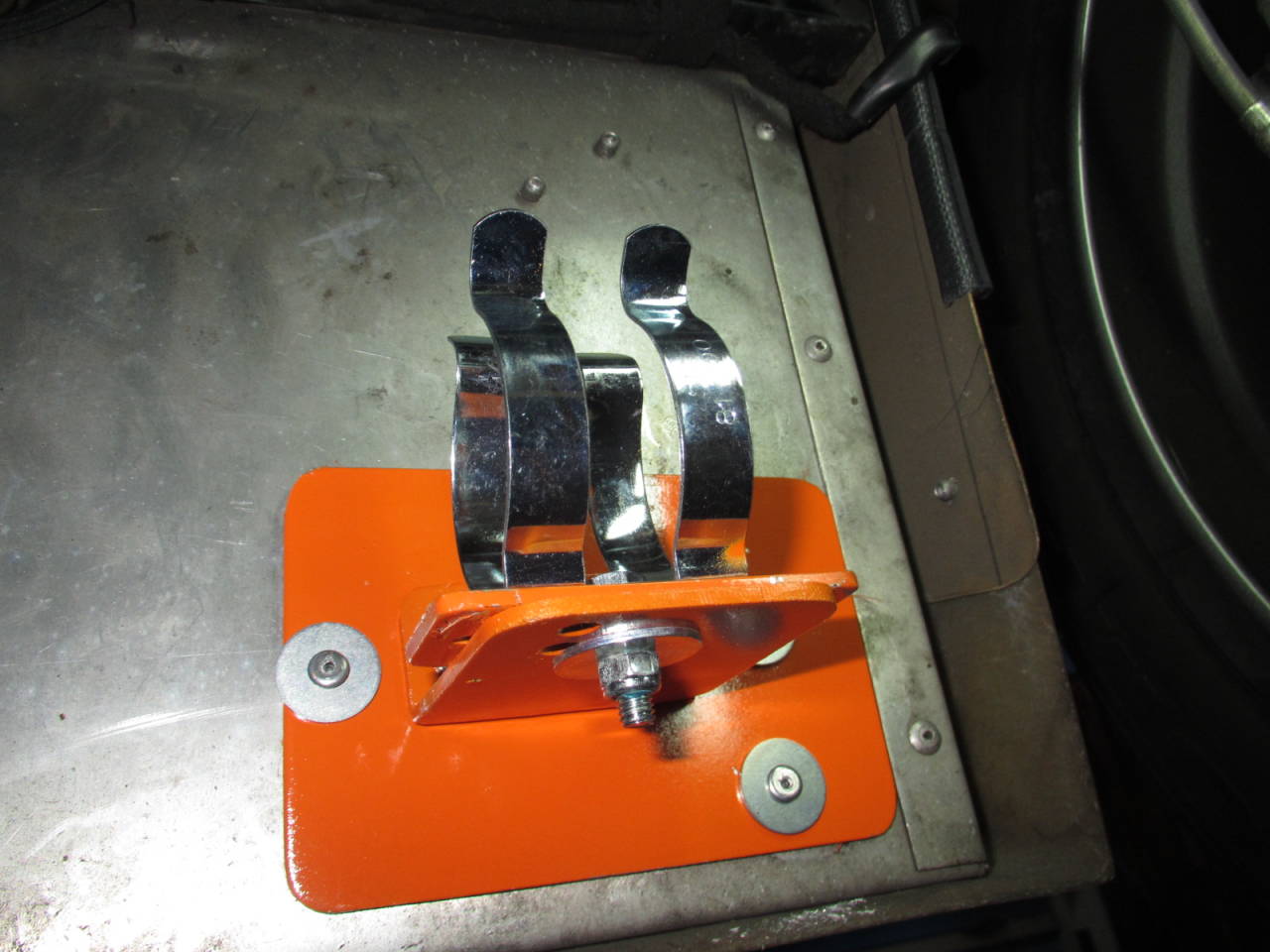

Hier ist der neue Benzinfilterhalter zu sehen, den ich am original Platz des alten Halters montiert habe. Die Frage war ob man den Halter auf Gummipuffer lagern sollte oder nicht. Ich habe viele gefragt und immer andere Antworten bekommen. Ich habe mich entschieden den Halter nicht auf Gummipuffer zu lagern, da die Halter des Benzinfilters nicht so steif und starr ausgeführt sind. Auf dem unteren Foto ist der neue Benzinfilter von Sytec mit den Stahlflexleitungen und Dash Aluminium Adaptern bereits montiert. Die Verbindung zwischen Benzinfilter und Benzintank ist bereits fertiggestellt. Es sieht doch gelungen aus, oder?

16. FEBRUAR 2018

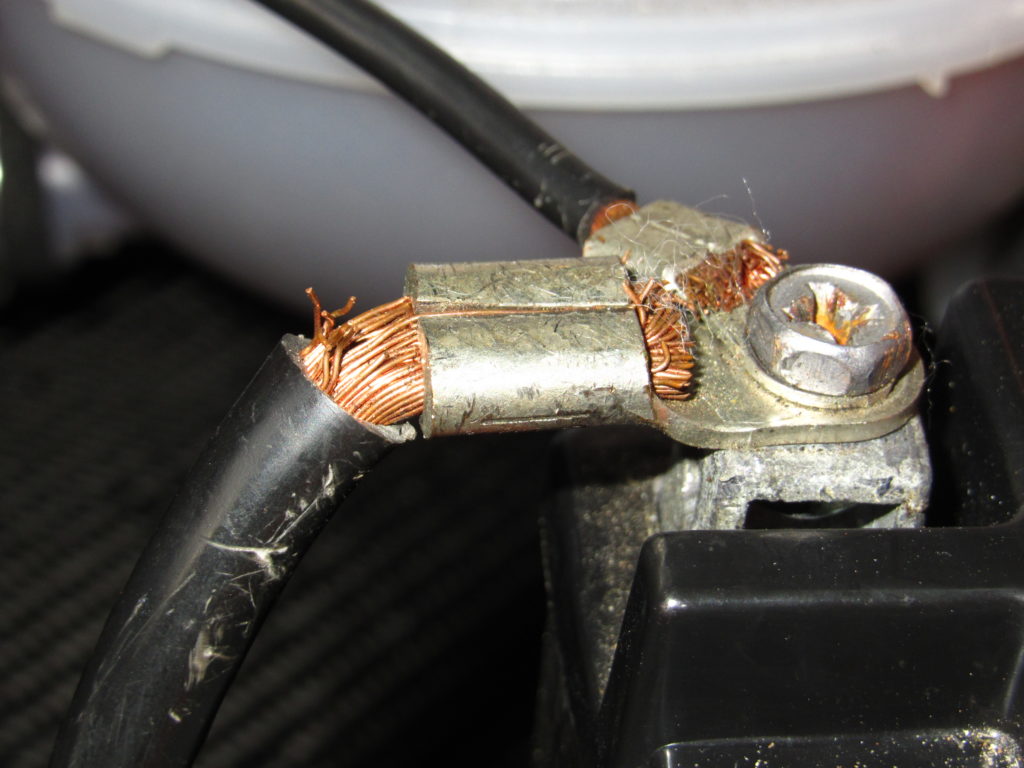

Auf diesen Fotos ist die eingebaute Benzinpumpe und damit die nächste Fehlerquelle zu sehen. Bei der Montage der Benzinpumpe hat der Mechaniker die Minusklemme zu fest angezogen so dass diese abbrach. Anstatt eine neue Benzinpumpe einzubauen, versuchte man die abgebrochene Mutter der Minusklemme wieder anzulöten, was jedoch misslang. Also klebte man den Kabelschuh der Minusklemme mit Isolierband an der gelöteten Mutter fest. Damit nicht genug, durch das überdrehen der Mutter der Minusklemme wurden die 2 Dichtringe, oder O-Ringe des Kontaktstiftes im Innern der Benzinpumpe beschädigt und das Benzin trat an genau dieser Stelle aus. Nicht viel Benzin, aber es tropfte ein wenig wenn die Benzinpumpe lief! Da der Kabelschuh der Benzinpumpe nur mit Isolierband lose an der angelöteten Mutter der Benzinpumpe befestigt war, entstand ein permanenter Wackelkontakt mit Funkenbildung unter dem Isolierband!

Aus dem Grund hatte der Motor permanente Aussetzer. Ich habe diese Aussetzer bereits im Oktober auf der Heimfahrt von Norddeutschland nach Ralingen, als ich den HKT gekauft habe, bemerkt. Dass der HKT nicht abfackelte ist ein Wunder.

Der Vorbesitzer Horst W. war so ehrlich zu mir und hat mir mitgeteilt dass der HKT auf Grund eines Getriebeschadens in einer Werkstatt in Norddeutschland war. Dort wurde der Motor samt Getriebe ausgebaut.

Aber nicht zuviel darüber nachdenken, es ging nochmal gut und am Ende will es eh keiner gewesen sein.

Schaut Euch doch bitte mal das zweite Foto unten an. So war die Benzinpumpe eingebaut oder elektrisch verkabelt. Deutlich ist die aufgelötete Mutter zu sehen. Auf dieser war der Kabelschuh mit Isolierband angeklebt worden!

Hier auf diesen Fotos oben und unten sieht man deutlich den Versuch die Mutter der Minusklemme anzulöten.

Hier auf dem ersten Foto unten erkennt man deutlich die angelötete Mutter am Anschlusspunkt der Benzinpumpe. Auf dem zweiten Foto unten ist der bereits entfernte Kontaktstift im Innern der Benzinpumpe zu sehen. Die braunen Stellen an der Benzinpumpe am Minuspol – Anschluss der Benzinpumpe sind durch den Funkenschlag, bedingt durch den losen Kabelschuh an der verlöteten Minusklemme entstanden!

Auf diesen Fotos unten sieht man den ganzen Schaden, deutlich ist der abgebrochene Masseanschluss, die Minusklemme der Benzinpumpe, zu sehen. Die laienhafte angelötete Mutter am Kontaktstift der Minusklemme wurde bereits entfernt!

Passiert ist das Ganze wahrscheinlich beim Herstellen des elektrischen Anschlusses an der Benzinpumpe. Der Monteur, so kann ich es mir nur erklären, hat die Mutter des elektrischen Anschlusses so fest angezogen dass der Kontaktstift abbrach. Die Reparatur eines solchen Schadens ist sehr aufwendig. Also beschloss man die Mutter anzulöten und mit Isolierband zu sichern.

14. FEBRUAR 2018

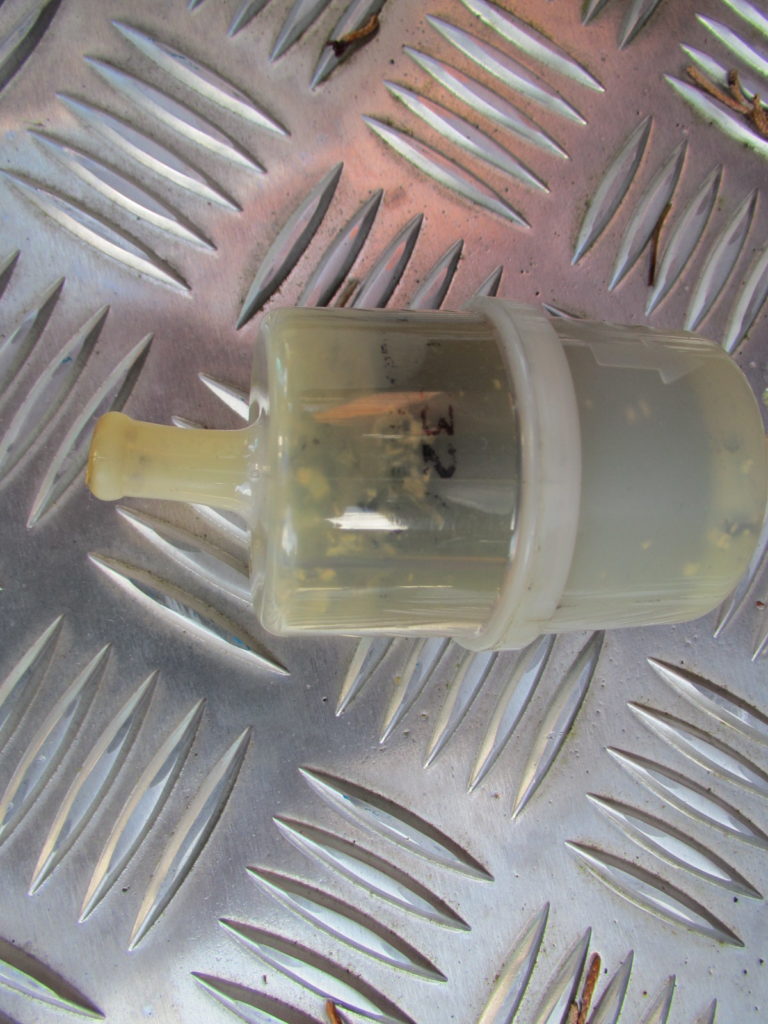

Auf diesen Fotos erkennt man den Benzinfilter der im HKT einbaut war. Ich habe den Benzinfilter aufgeschnitten, da von außen Partikel im Filter zu sehen waren. Auf dem Foto unten erkennt man deutlich den Inhalt. Die Aluminiumspäne und der Aufkleber einer Firma sind durch den Benzintank in den Filter gelangt! Ich habe den kompletten Benzintank ausgespült, gereinigt und alle Aluminiumspäne im Innern des Benzintanks im Bereich des Benzin – Catchtankes, entfernt.

Hier, auf den Fotos unten, erkennt man deutlich die Späne im Innern des Benzinfilters, sogar ein kleiner Aufkleber war darin zu finden!

12. FEBRUAR 2018

Da der HKT Motor sehr oft Aussetzer hat kontrollierte ich die Benzinzufuhr, Benzinpumpe, Benzinfilter und die Benzinleitungen. Bei der Benzinpumpe wurde ich fündig. Zwischen dem angebrachten Spritzschutz und der Benzinpumpe riecht es stark nach Benzin und ein paar kleinere Tropfen Benzin befinden sich zwischen dem Spritzschutz und der Benzinpumpe. Die Minusklemme der Benzinpumpe war mit Isolierband verklebt. Das Isolierband ist feucht und es riecht nach Benzin. An der der Benzinpumpe tritt auch ein wenig Benzin aus.

Auch am Benzinfilter tritt, an den Anschlüssen der Benzinleitungen, ein wenig Benzin aus! Eine Reparatur lohnt sich nicht da ich ohnehin einen neuen Benzinfilter einbauen möchte.

Auf dem Foto unten erkennt man eine Stahlflexbremsleitung die sich an der Schnittkante des Aluminiums durchgescheuert hatte. Diese wurde dann auch gleich ausgewechselt und am Aluminium wurde auch ein Scheuerschutz angebracht.

Der TÜV – Prüfer hatte das Fehlen dieses Scheuerschutzes an der Bremsleitung und die Installation der gesamten Benzinanlage bemängelt. Kopfschüttelnd bemängelte der TÜV – Prüfer die Art und Weise wie der Benzinfilter angeschlossen wurde und die daraus resultierenden Undichtigkeiten am Benzinfilter.

Im Benzinfilter sind deutlich Partikel zu sehen, aber dazu kommen wir später. Zuerst den Benzintank komplett entleeren, den Benzinfilter ausbauen und alles andere komplett erneuern.

2. DEZEMBER 2017

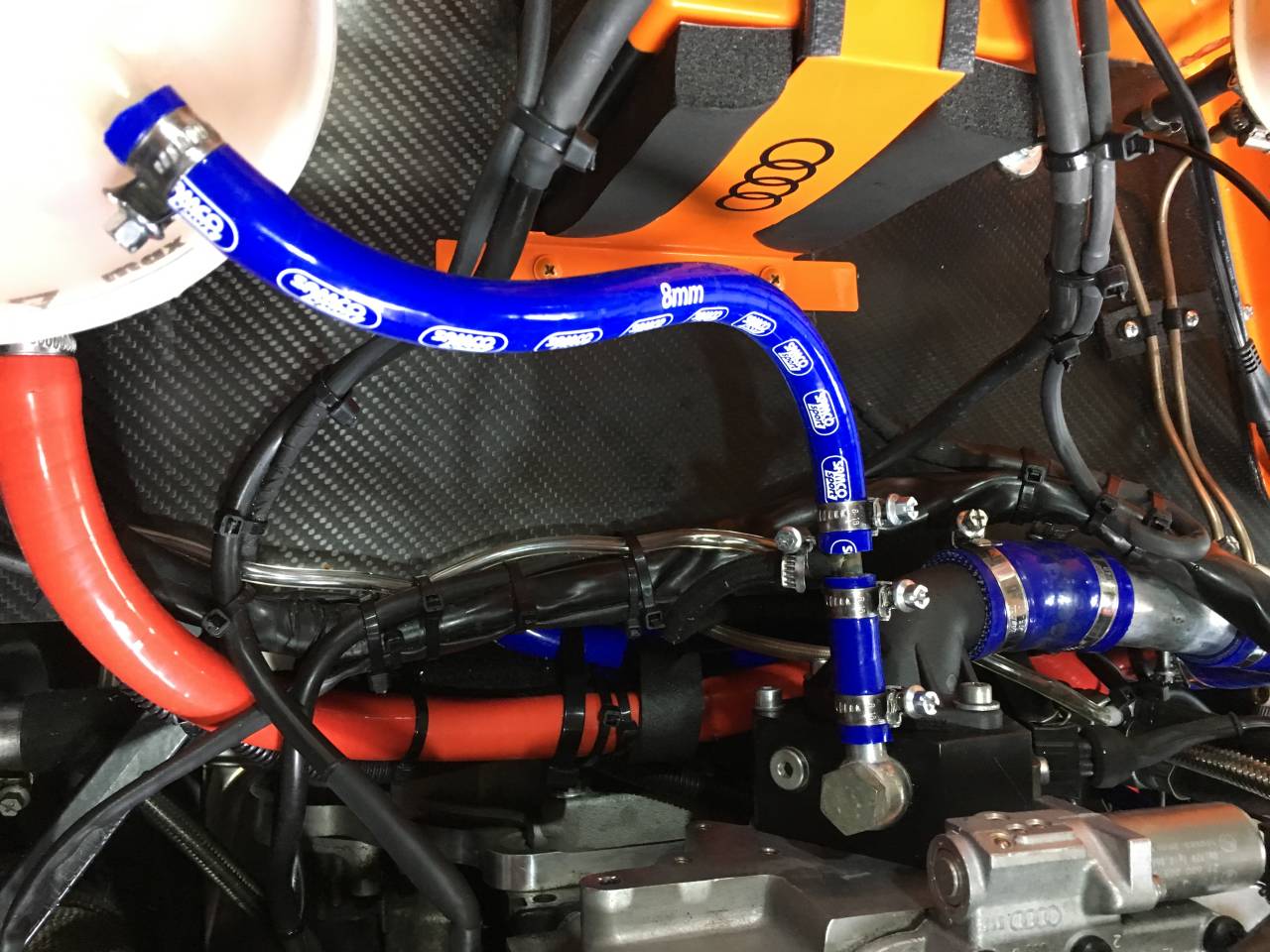

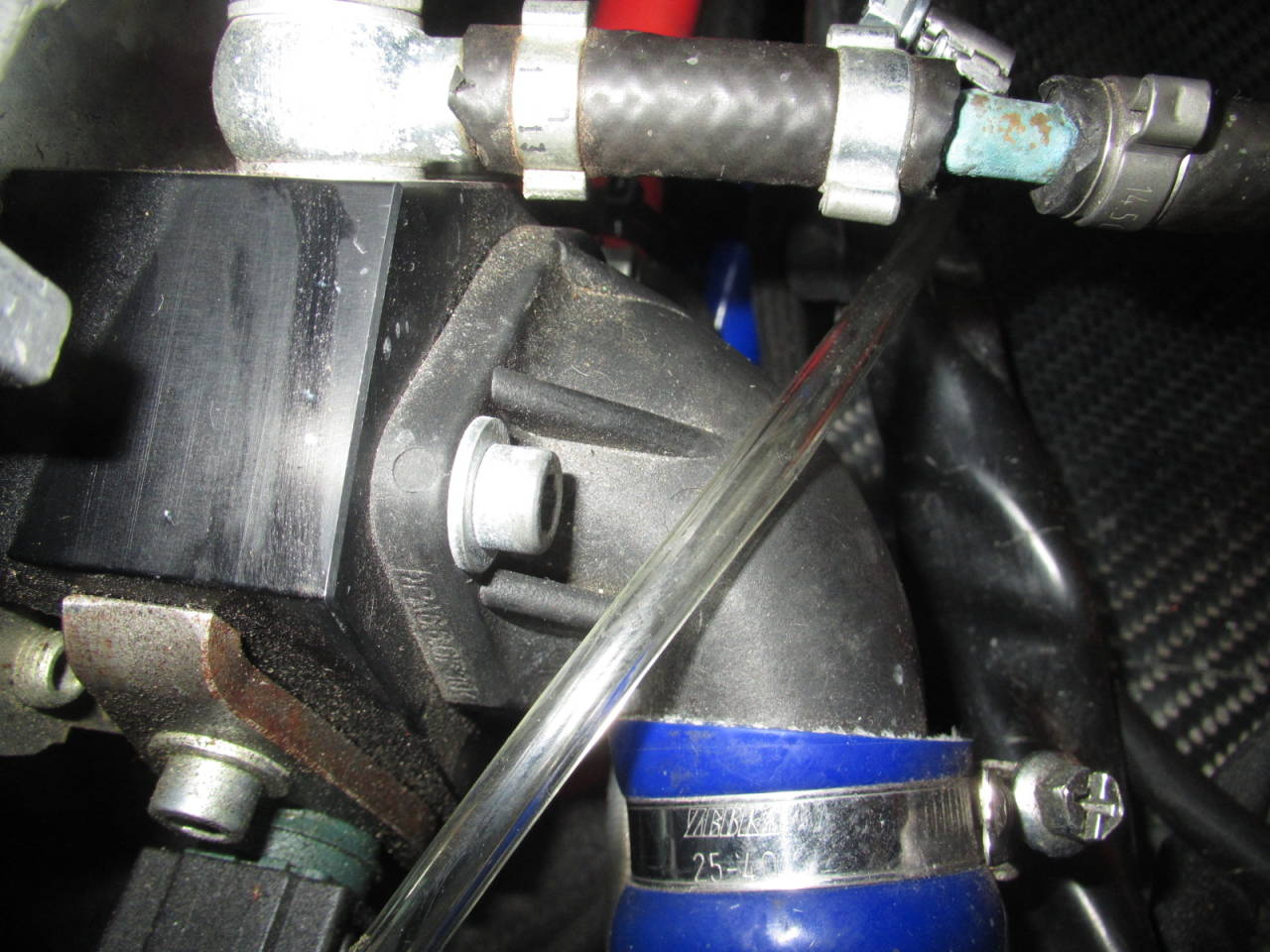

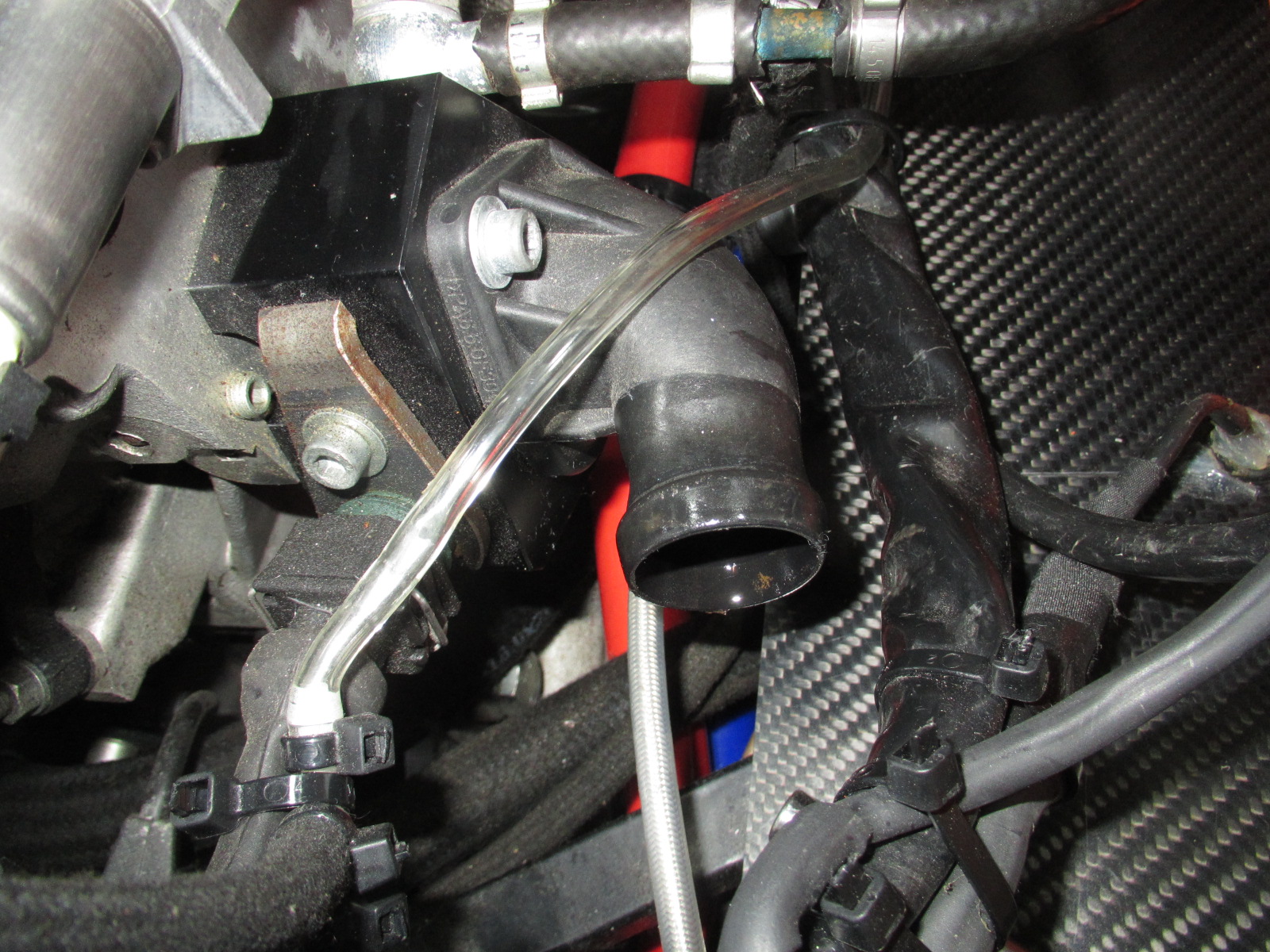

Mein Wasserkreislauf hat immer noch kleinere undichte Stellen und zwar an diesem dünnen Wasserrohr welches vom Thermostatgehäuse zum Ausgleichsbehälter führt. Dort wurde ein T- Stück eingebaut welches leider nicht dicht ist. Ich habe ein T – Stück aus dem Zubehörangebot von ISA RACING genommen, Kosten knapp 4 Euro und dieses mit neuen Samco Schläuchen verbunden. Nicht dass die eingebauten Wasserschläuche schlecht waren, die blauen Samco – Rohre sind dicht und einfach nur schöner.

Auf den Fotos sieht man die fertige Installation mit den neuen Wasserschläuchen von Samco. Alles ist dicht und es sieht auch noch gut aus.

18. NOVEMBER 2017

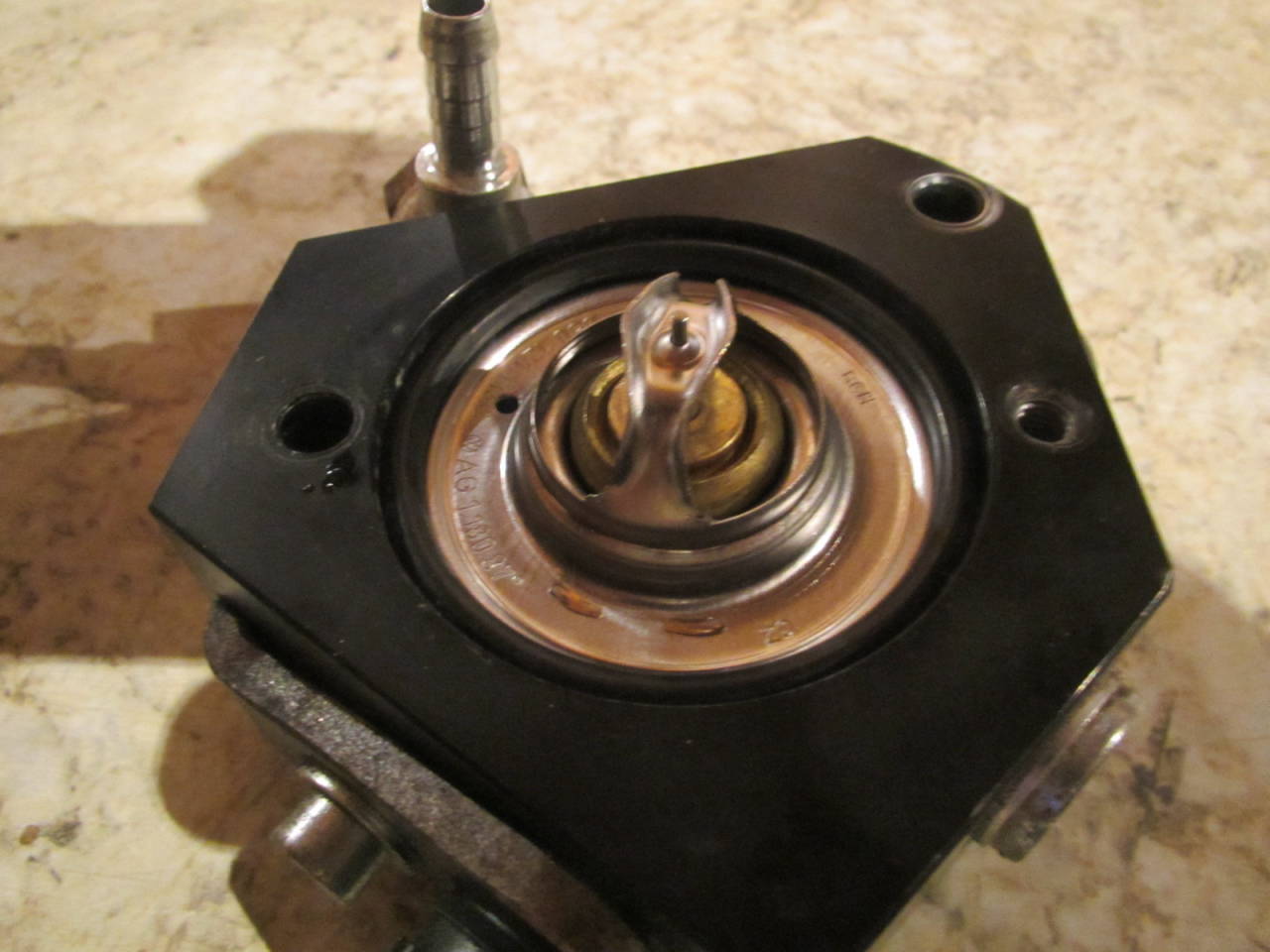

Der Vaico Kühlmittelflansch ist montiert, das Thermostat ist gewechselt und das Thermostatgehäuse ist absolut dicht. Jetzt bleibt nur noch das kleine T- Stück, welches undicht ist, auszuwechseln.

10. NOVEMBER 2017

Der komplette Wasserkreislauf ist undicht und tropft vor sich hin. Ich verliere Unmengen an Kühlwasser aus verschiedenen Wasserschläuchen. Viel Kühlwasser kommt aus dem Kunststoffgehäuse, Vaico – Kühlmittelflansch, in dem das Thermostat eingebaut ist. Aber auch aus den mit Stoff umwickelten Wasserschläuchen tropft es. Ich muss der Sache auf den Grund gehen und baue das komplette System aus.

Festgestellt habe ich folgendes:

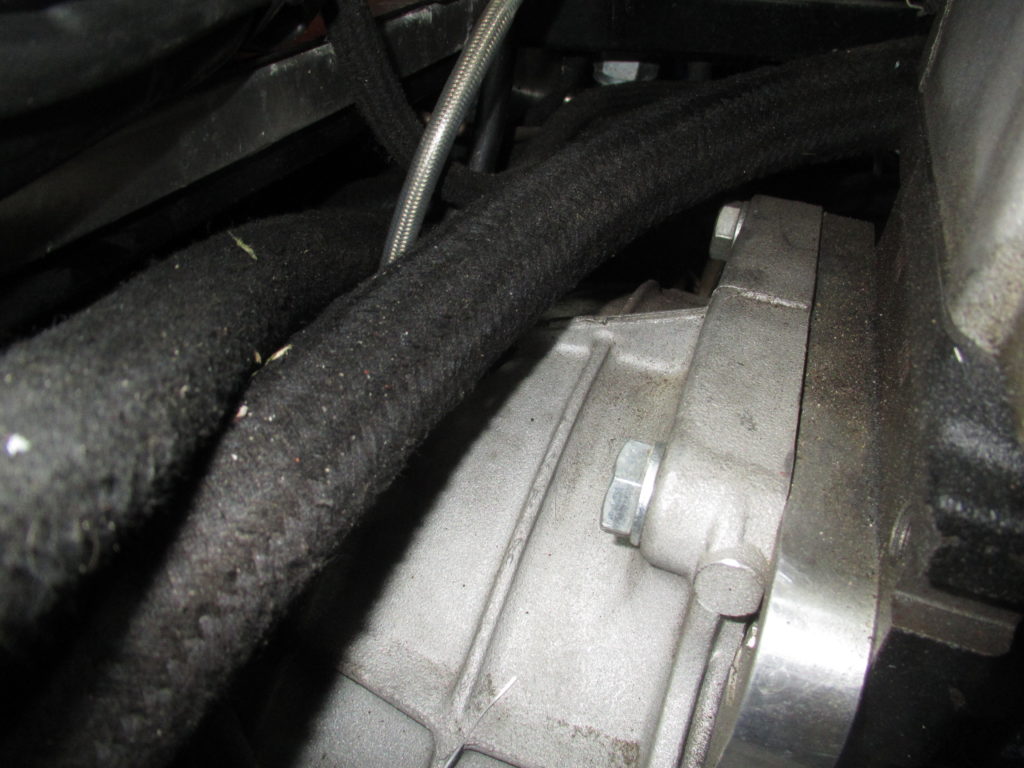

- Der Wasserschlauch der vom Ausgleichsbehälter abgeht ist im Bereich der Getriebeglocke undicht.

- Der Wasserschlauch der zur Heizung im Armaturenbrett führt ist im Bereich der Getriebeglocke undicht.

- Das Thermostatgehäuse ist am Zylinderkopf undicht.

- Der Kühlmittelflansch, Vaico, ist am Thermostatgehäuse undicht.

- Eine der drei Befestigungsschrauben des Kühlmittelflansches und des Thermostatgehäuses ist im Zylinderkopf durch ein zu hohes Drehmoment abgerissen!

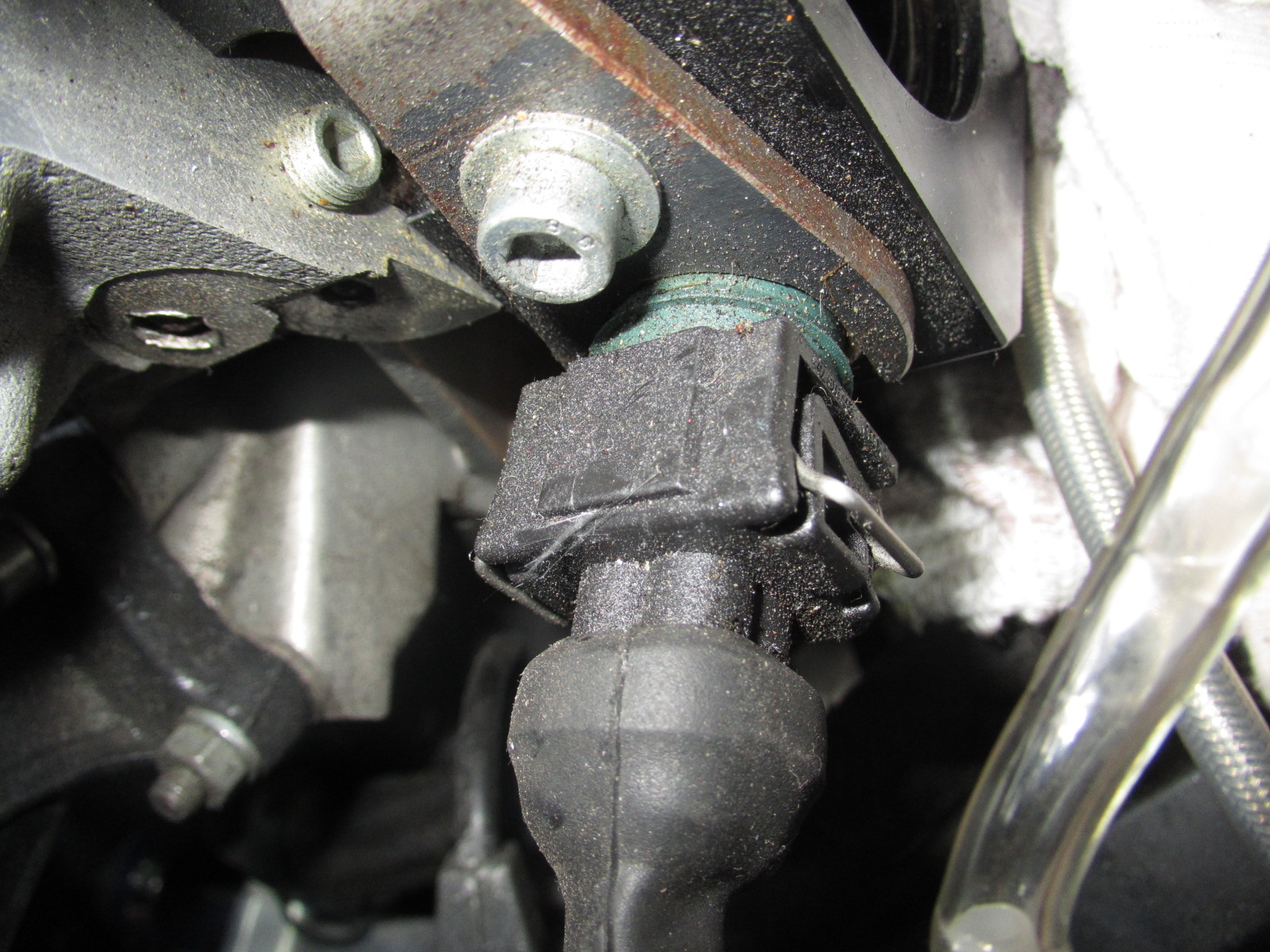

- Der Thermoschalter der den Lüfter ansteuert ist defekt, der Lüfter springt nicht an.

Der schwarze mit Stoff umwickelte Wasserschlauch, der vom Ausgleichsbehälter abgeht, wurde über der Getriebeglocke verlegt. In dieser wurde eine Bohrung von 50 mm angebracht um den Druckschlauch zum hydraulischen Kupplungszylinder zu führen. Die Kanten dieser Bohrung wurden nicht mit einem Kantenschutz versehen und sind so scharfkantig dass ich mir die Finger aufgeschnitten habe als ich die Kanten berührte. Und genau auf dieser Bohrung wurde der mit Stoff umwickelte Wasserschlauch verlegt der sich dann durch die Vibrationen des Motors an der scharfen Bohrkante durchscheuerte. Der Stoff war an dieser Stelle komplett zerstört und der Schlauch hatte mehrere Löcher. Fotos vom Schlauch findet Ihr ein wenig weiter unten. Ich habe die Stoff umwickelten Wasserschläuche, es waren zwei, ausgebaut und durch Samco Silikonschläuche ersetzt. Der HKT war in einer Werkstatt in Norddeutschland. Dort hatte man laut Vorbesitzer das Getriebe und den Motor ausgebaut weil es Probleme am Getriebe gab. Beim Einbau des Motors wurden wahrscheinlich die Wasserschläuche nicht mehr korrekt befestigt, so dass diese lose auf der Getriebeglocke lagen und sich mit der Zeit genau dort komplett durchscheuerten.

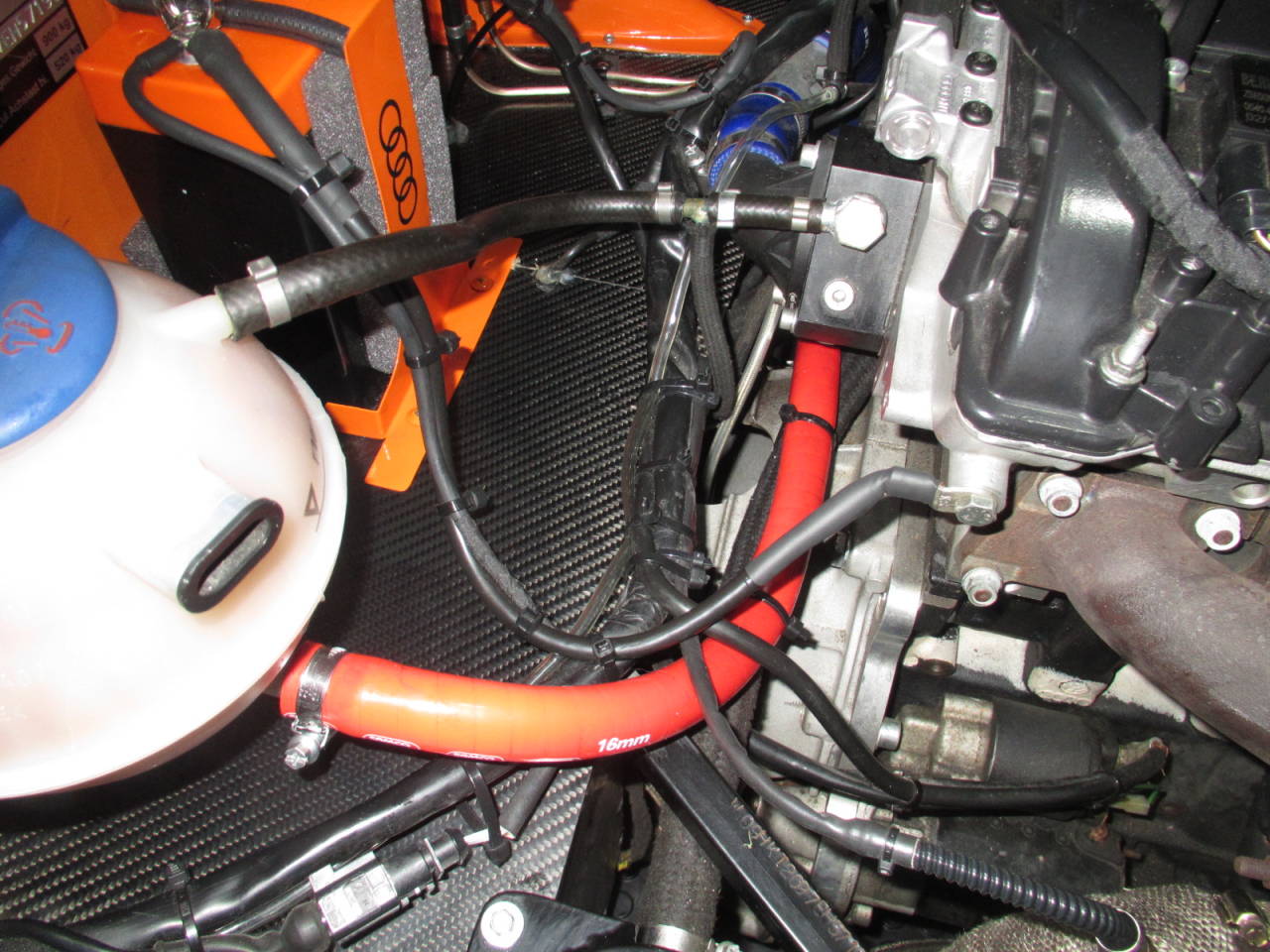

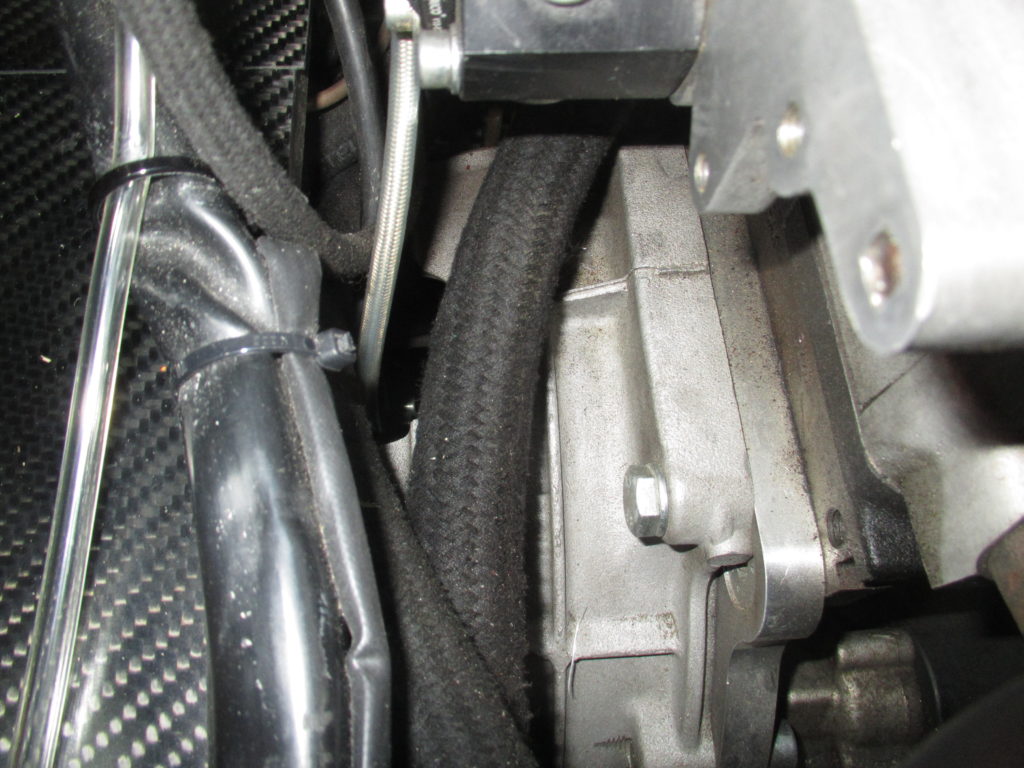

Der mit Stoff umwickelte Wasserschlauch, der vom Ausgleichsbehälter abgeht, ist bereits ausgebaut und durch einen roten Samco Silikonschlauch ersetzt worden. Der rote Samco Schlauch wurde nun neben der Bohrung an der Getriebeglocke verlegt und neu befestigt. Foto unten.

Da der Lüfter nicht über den Thermoschalter, eingebaut im Wasserrohr welches zum Motorkühler führt, anspringt, werde ich den Thermoschalter ausbauen. Werden beide Kontakte am Thermoschalter mit einem Draht überbrückt, dann ist der Kontakt geschlossen und der Lüfter springt sofort an. Der Thermoschalter ist ein einfacher Schalter der bei einer gewissenen Temperatur den Kontakt schließt. Also sind alle elektrischen Leitungen in Ordnung und der Thermoschalter muss ausgetauscht werden. Da HKT, Simon Höckmayr, im Aluminium – Wasserrohr, 2 Gewindeöffnungen für Thermoschalter vorgesehen hat, eine Öffnung hatte einen Blindstopfen den ich entfernt habe, werde ich 2 Thermoschalter mit verschiedenen Temperaturbereichen einbauen.

Auf dem Foto weiter unten sieht man die scharfkantige Bohrung in der Getriebeglocke sehr deutlich. Am Steg, deutlich zu sehen, rieb sich der Wasserschlauch förmlich auf. Dieser Aluminiumsteg, im Bereich der Bohrung, ist nicht nur sehr scharf sondern auch richtig spitz! Wahrscheinlich wurden diese Schläuche beim Motorausbau in einer Werkstatt in Norddeutschland nicht wieder korrekt befestigt.

Auf diesen Fotos ist der kaputte ausgebaute Wasserschlauch, der am Steg an der Bohrung der Getriebeglocke eingebaut war, zu sehen. Die Stoffummantelung ist komplett zerstört und die Löcher im Wasserschlauch sind deutlich zu erkennen.

An diesem T-Verteiler leckt es auch. Ich werde diesen Verteiler gegen einen aus dem Zubehör von ISA RACING tauschen! Auf dem Foto unten sieht man dass der Samco Schlauch mit einem Schutz im Bereich der Bohrung an der Getriebeglocke versehen wurde.

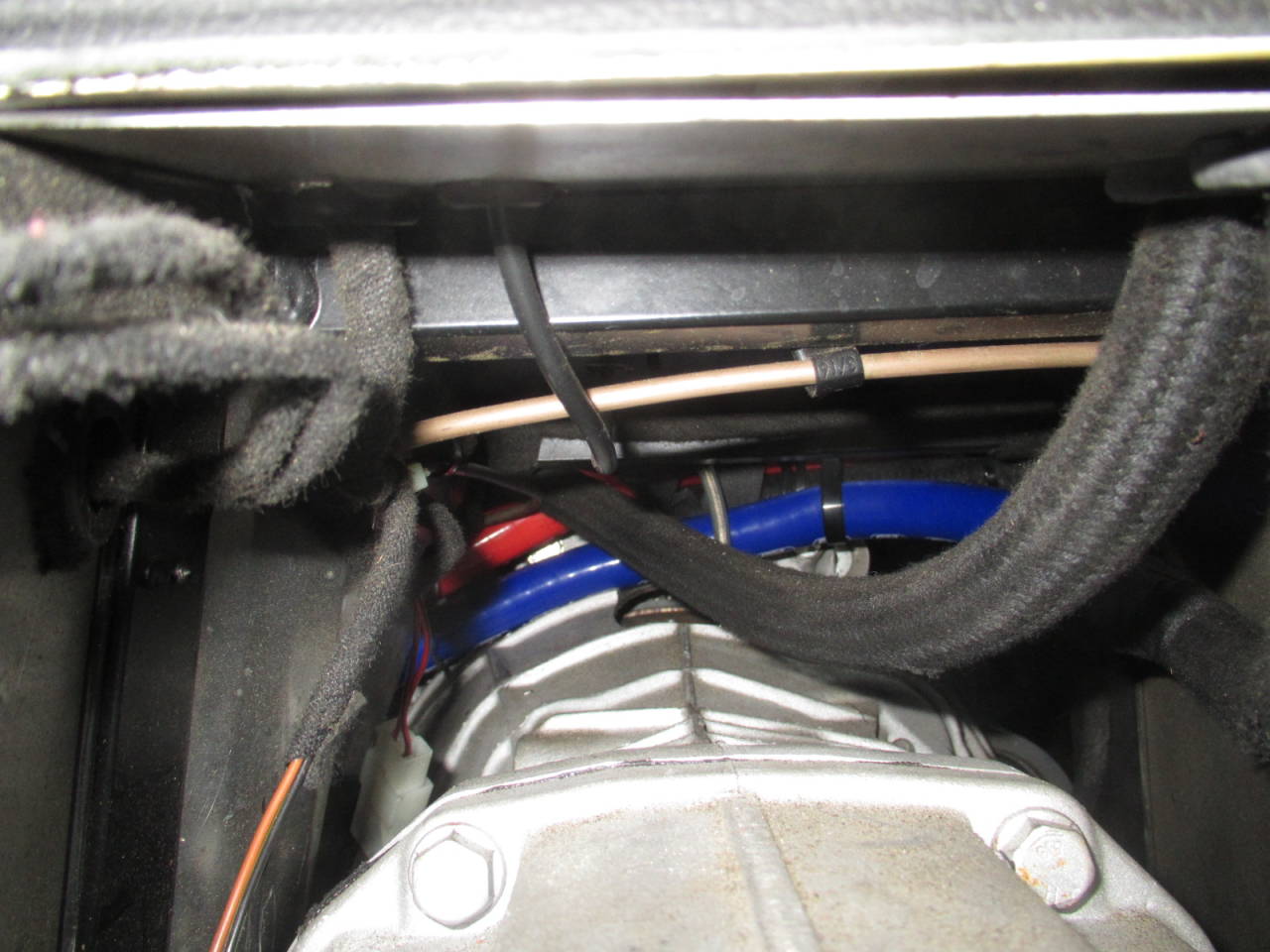

Der nächste Schritt ist den defekten Wasserschlauch, der zum Heizungskühler im Armaturenbrett, führt zu wechseln. Auf den Fotos unten sieht man die fertige Installation der neuen Wasserschläuche.

Hier erkennt man beide Wasserschläuche die zum Heizungskühler führen. Diese liegen auf dem Getriebe auf, was mir auch nicht sonderlich gefällt. Ich kann diese jedoch, ohne das Getriebe auszubauen, nicht fachgerecht fixieren! Da das Getriebe und der Motor in der besagten Werkstatt in Norddeutschland ausgebaut wurden, gehe ich davon aus dass die Wasserrohre beim Einbau des Motors samt Getriebe nicht wieder korrekt verlegt und befestigt wurden. Aber zuerst den defekten Wasserschlauch austauschen!

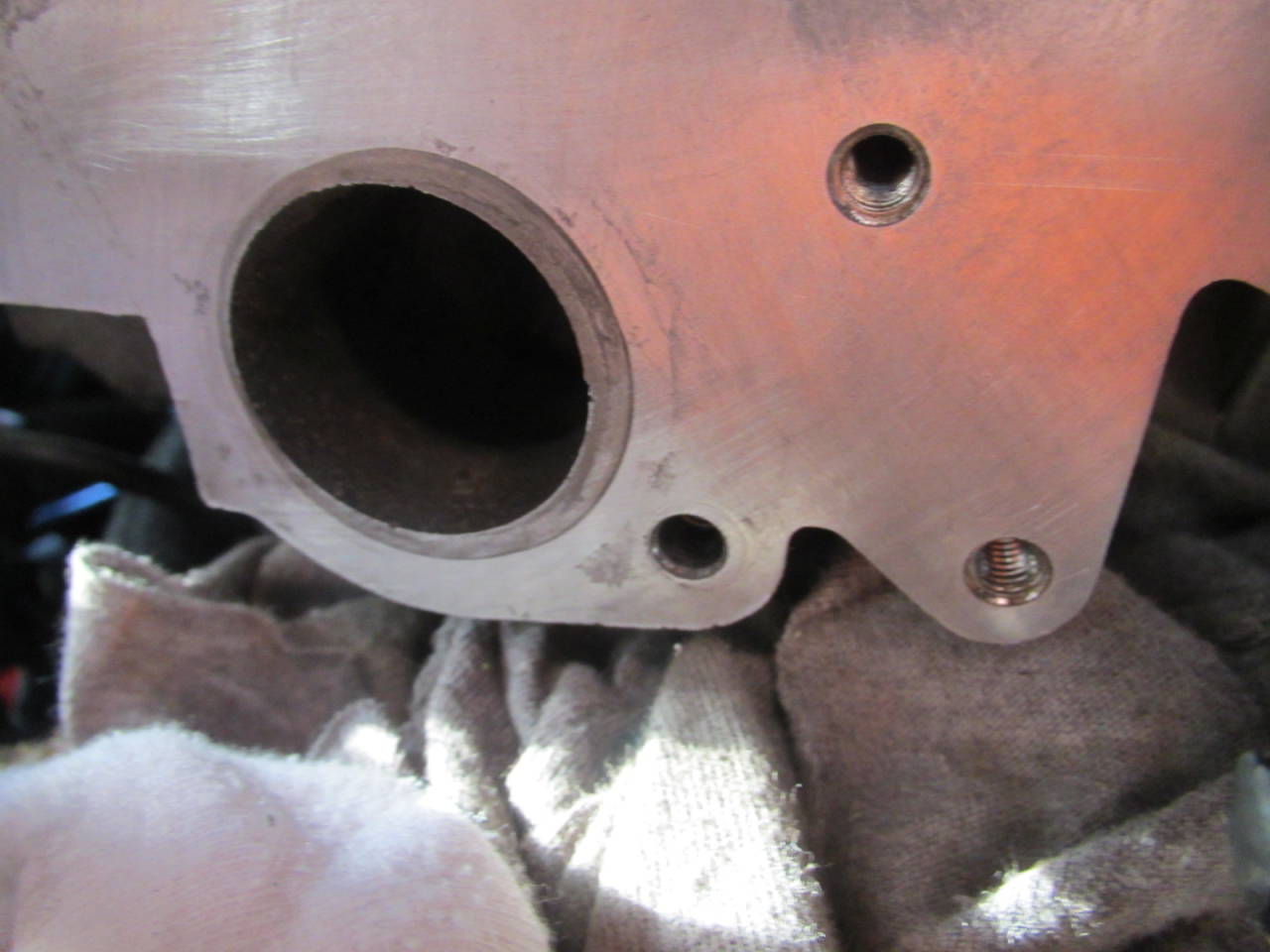

Als nächstes wird das Thermostatgehäuse abgedichtet. Die 3 Befestigungsschrauben insgesamt, 2 Schrauben am Kunststoffrohr von VAICO und eine Befestigungsschraube am Themostatgehäuse, sollten laut Audi mit 15 Nm angezogen werden. Bei mir waren diese mit über 50 Nm angezogen. Dadurch verzog sich das Kunststoffrohr so sehr dass es undicht wurde. Das Kunststoffrohr wird lediglich durch einen O-Ring am Thermostatgehäuse abgedichtet. Eine Befestigungsschraube, die durch das Thermostatgehäuse im Zylinderkopf hält, war so fest angezogen dass das Gewinde im Zylinderkopf zerstört wurde!! Ich musste dieses nachschneiden damit ich das Thermostatgehäuse überhaupt wieder einbauen konnte. Bei dieser Gelegenheit wurde dann auch gleich das Thermostat ausgewechselt.

Der geöffnete Ausgleichsbehälter ist auf dem rechten Foto unten zu sehen, das Kühlwasser ist bereits abgelassen und das Thermostatgehäuse kann abgebaut werden. Eine der drei Befestigungsschrauben lässt sich nicht entfernen da das Gewinde im Zylinderkopf kaputt ist. Mal sehen wie ich diese Schraube entfernen kann!

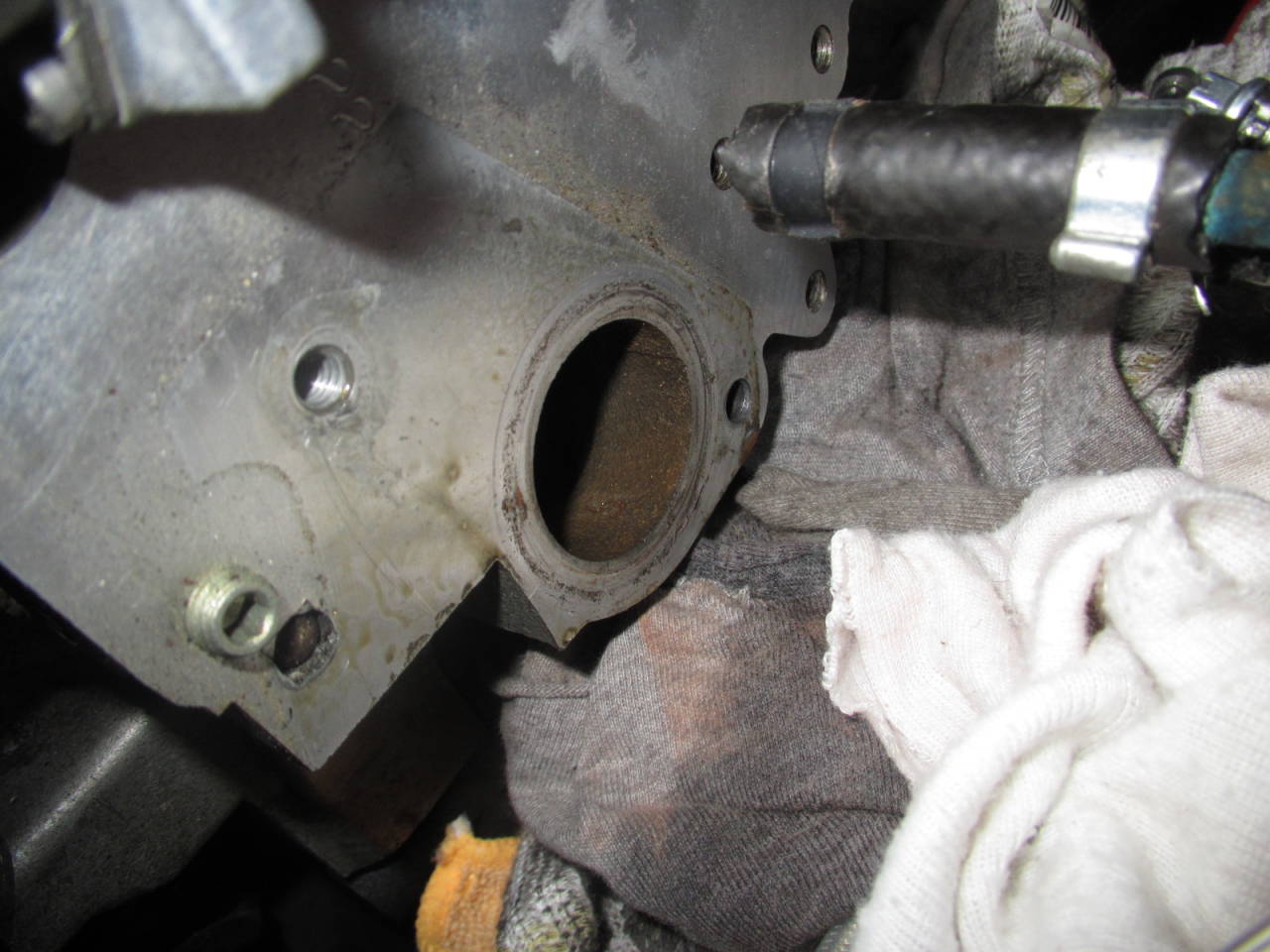

Der Wasserschlauch am Kühlmittelflansch ist abgebaut, Foto unten, und die Demontage des Thermostatgehäuses kann beginnen.

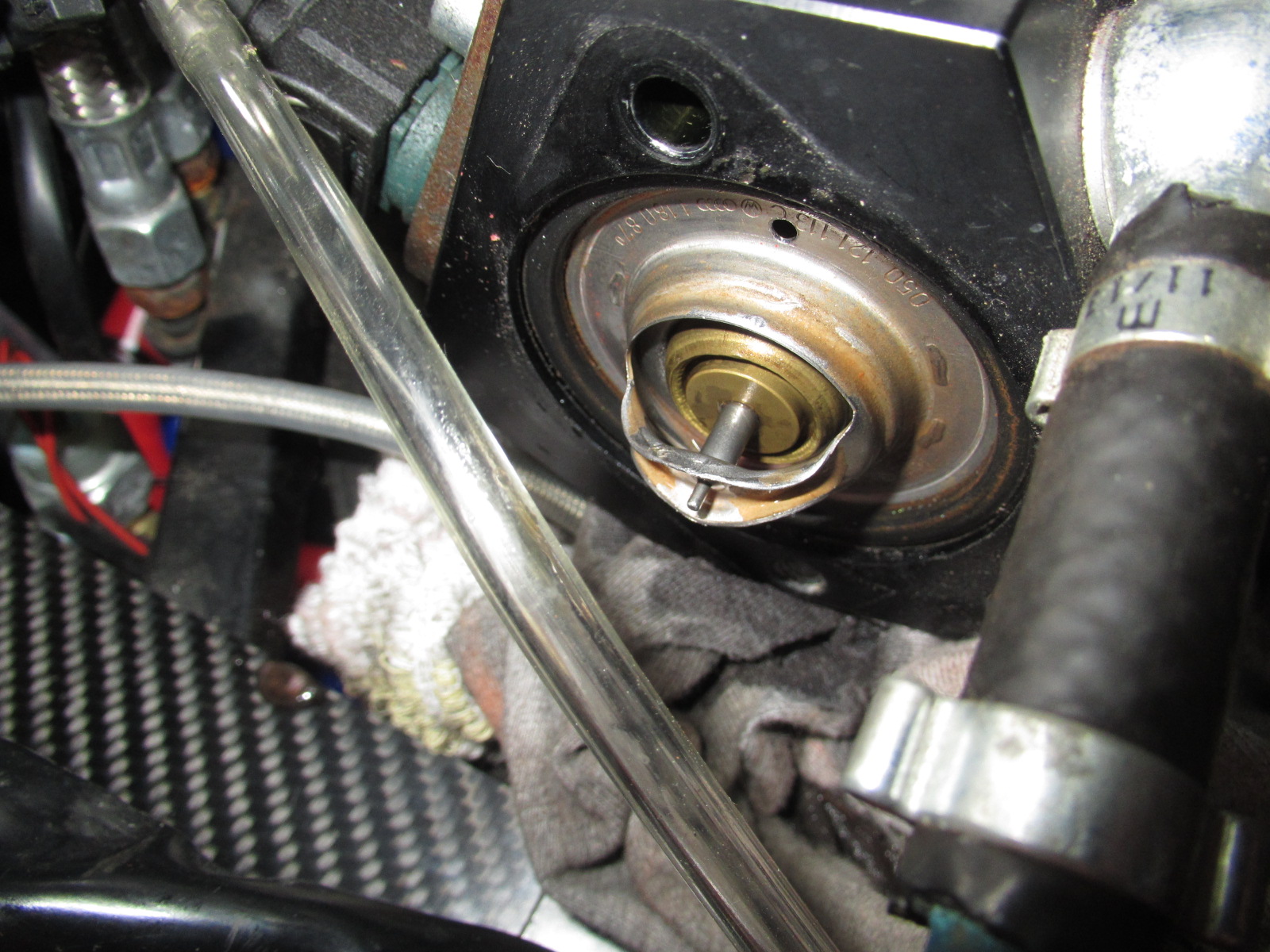

Der Vaico Külmittelflansch ist abgebaut, die Befestigungsschrauben ließen sich, bis auf eine Schraube sehr gut lösen. Diese Befestigungsschraube bekam ich mit lieben Worten und sehr viel Mühe nach einer guten Stunde intensiver Arbeit gelöst und herausgedreht! Auf den Fotos unten erkennt man das geöffnete Thermostatgehäuse.

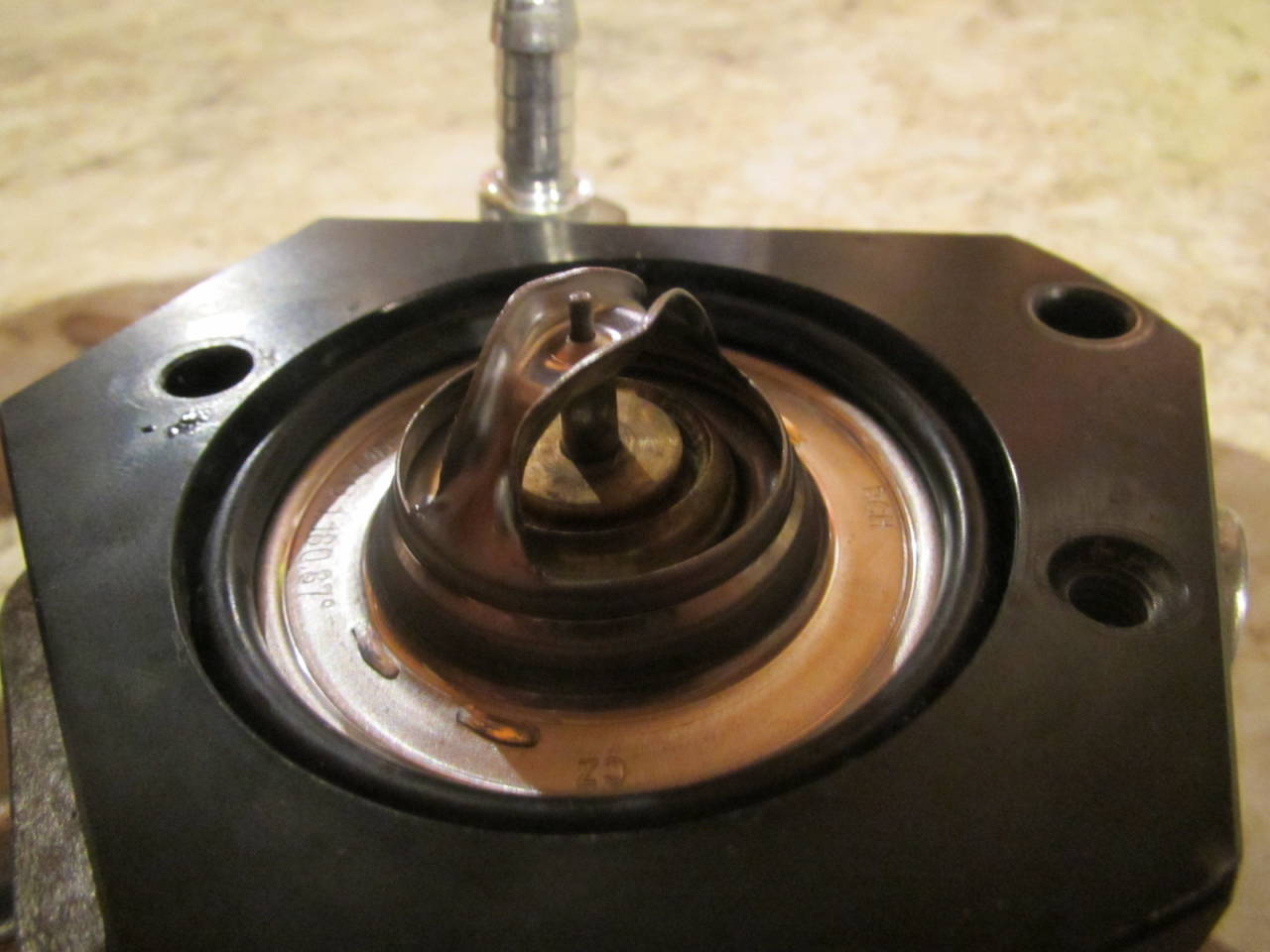

Auf diesen Fotos erkennt man das geöffnte Thermostatgehäuse mit dem Thermostaten der auch erneuert wird. Alle O-Ringe, am Thermostatgehäuse, Thermostaten und Kühlmittelflansch, werden natürlich auch erneuert.

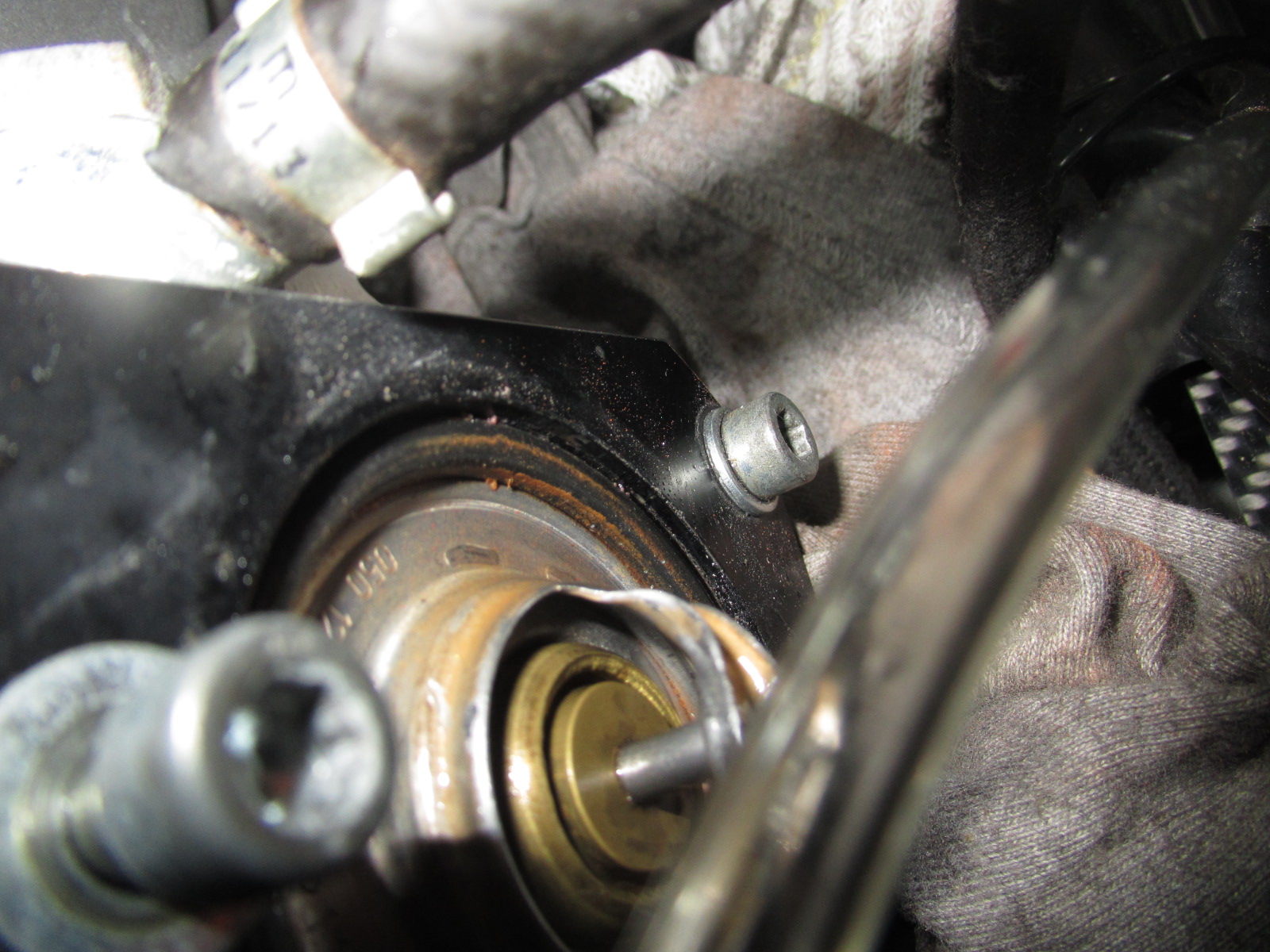

Auf diesen Fotos erkennt man unten den Temperaturgeber im Thermostatgehäuse, ganz unten erkennt man das erneuerte Gewinde im Zylinderkopf für die Befestigungsschraube des Thermostatgehäuses.

Das neue Thermostat ist eingebaut und mit einem neuen O-Ring versehen. Das Thermostatgehäuse bekam auch einen neuen O-Ring und kann so wieder eingebaut werden.

Hier auf den Fotos unten erkennt man die Gewindelöcher M6 für die Befestigungsschrauben des Thermostatgehäuses. Das Gewinde der oberen linken Bohrung war total vermurkst und musste erneuert werden.

Das Thermostatgehäuse mit dem neuen Thermostaten, einbaufertig mit einem neuen O-Ring versehen. Das Thermostatgehäuse bekommt auch einen neuen O-Ring, dieser befindet sich auf der Rückseite des Gehäuses und auf den Fotos aus dem Grund nicht sichtbar.

Der alte Kühlmittelstutzen von Vaico. Dieser war total verzogen da jemand versuchte diesen mit Gewalt abzudichten. Der Mechaniker versuchte durch ein zu hohes Drehmoment der Befestigungsschrauben und durch Zugabe eines Dichtungsmittel den Kühlmittelflansch abzudichten. Dieses erkennt man gut auf den Fotos unten. Bei der Montage des Thermostatgehäuses ist kein Dichtungsmittel notwendig, da der O-Ring des Thermostatgehäuses flächenbündig gegen den Zylinderkopf drückt und diesen sauber abdichtet.

30. OKTOBER 2017

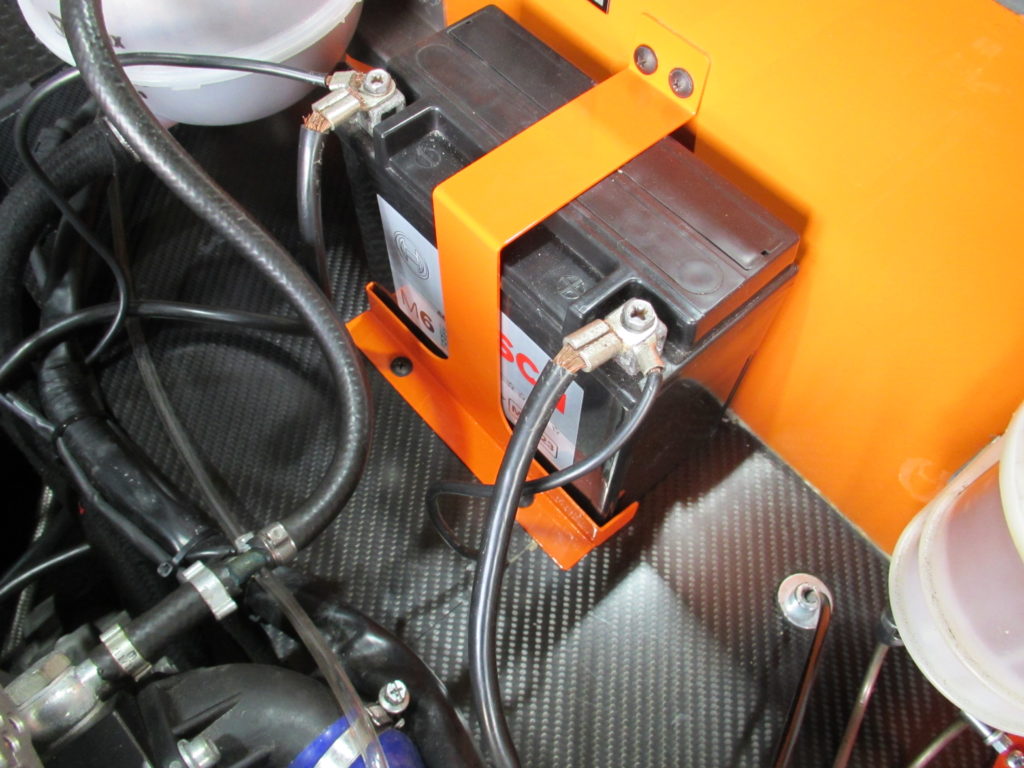

Ich habe mir eine andere Batterie eingebaut. Die Wahl fiel auf die SUPER B Lithiumbatterie die man bei ISA Racing kaufen kann. Da diese Batterie komplett andere Abmessungen besitzt wie die original verbaute Batterie, musste ich auch einen neuen Halter für die Lithiumbatterie anfertigen. Die Batterie – Zuleitungskabel wurden, bedingt durch die höhere Bauform der Batterie, komplett erneuert. Die elektrische Installation des Anlassers und die Anschlüsse der Masse , – Minus-Pol, am Motor und Rahmen wurden komplett neu angefertigt. Da ich den Halter in orange lackiert habe, baute ich die Seitenspiegel am HKT ab und lackierte diese auch in orange.

28. OKTOBER 2017

Kotflügelhalter :

Der Kotflügelhalter ist wieder gebrochen und ich hatte fast einen Unfall da sich der Kotflügel bei hoher Geschwindigkeit unter das Vorderrad schob und der HKT dadurch nicht mehr lenkbar war! Der Halter verbog sich dabei komplett und schleifte am Vorderradreifen. Der Grund war dass die Kotflügel nicht richtig am Übergang zwischen dem Rundstahl zum Flachstahl verschweißt waren. Genau an der Stelle ist der Halter zweimal gebrochen. Nicht von großen Vorteil für die Festigkeit der Kotflügelhalter ist auch die Tatsache dass man sich wohl ein paarmal bei der Befestigung der Kotflügel geirrt hatte. Genau an der Stelle, an der die 2 Bohrungen oben am Halter angebracht wurden, ist der Halter gebrochen. Der Kotflügel richtete sich durch den enormen Fahrtwind auf , berührte den Reifen und durch die Drehgeschwindigkeit des Reifens wurde der Kotflügel samt Halter unter das Vorderrad gezogen. Nach einer gefühlten Ewigkeit brach dann endlich der Halter komplett und gab den Kotflügel unter dem Vorderrad frei, der dann sich im hohen Bogen in einem Acker definitiv verabschiedete. Mit diesen Kotflügelhaltern möchte ich nicht mehr fahren. Aus dem Grund baue ich mir meine Kotflügelhalter nun selbst, das kann ich auf jeden Fall besser.

Auf den Fotos oben erkennt man den alten Halter. Weiter unten erkennt man die neuen Halter, noch nicht fertiggestellt, aus 12 mm Rundstahl.

Kotflügelhalter: Ich habe die bestehende Halteplatte weiter verwendet. Der original an den Kotflügelhaltern des HKT verwendete Rundstahl wurde bis an den Rand der Halteplatte abgeschnitten und auf 12 mm aufgebohrt. In diese Bohrung von 12 mm konnte ich die neuen eigentlichen Halter einstecken und neu verschweißen. Ich habe die Lösung mit der Bohrung gewählt da diese einen weiteren Halt des Rundstahls garantiert. Den Rundstahl stumpf anschweißen wollte ich nicht. Der Rundstahl für die eigentlichen Kotflügelhalter wurde nicht gebogen! Sämtliche Teile des Kotflügelhalters wurden ausgemessen, auf Gehrung geschnitten und verschweißt. Das hört sich jetzt aufwendig und mühsam an. Ist es auch, man misst gefühlte 100 Mal……… Aber ich hatte mir große Gedanken über die Herstellung der Halter gemacht und wie man sich die Arbeit leichter machen kann.

Ganz einfach. Ich habe 2 Holzklötze, die den genauen Abstand des Kotflügels zum Reifen simulierten, mit Tesa oder einem breiten Stoffklebeband auf dem Reifen befestigt. Auf der Oberkante der Holzklötze habe ich mit der Silikonkartusche ein wenig Acryl -Dichtmasse aufgetragen und den Kotflügel exakt in der definitiven Position festgeklebt. Acryl -Dichtmasse weil diese nicht so fest klebt wie Silikonkleber oder ähnliches und auch keine hartnäckigen Rückstände am Kotflügel hinterlässt die dann wieder aufwändig am Kotflügel entfernt werden müssen. Man kann auch an der Kotflügel – Unterseite ein Klebeband anbringen um den Kotflügel später leichter von den Holzklötzen zu entfernen. Für den Abstand des Kotflügels vom Boden, also der Strasse, hab ich von der Unterkante des Kotflügels bis zum Boden, 19 cm gewählt. Ist der Kotflügel so erstmal fixiert, lassen sich alle Winkel und Abmessungen des Kotflügelhalters leichter ausmessen und übertragen.

Hier erkennt man die neuen Halter fertig lackiert und zum Einbau bereit. Die neuen Innensechskantschrauben sind bestellt und so kann der Halter, wenn die bestellten Schrauben eingetroffen sind, am HKT montiert werden

Die neuen Halter sind am Fahrzeug montiert worden. Jetzt fehlen nur noch die Carbon – Kotflügel. Diese sind bereits bei CR-Modelltechnik Christoph Rothe bestellt. Die Montage der Carbon Kotflügel wird im Menüpunkt: “ HKT Laufende Arbeiten “ erklärt.

23. OKTOBER 2017

Auf der Heimfahrt von Essen nach Trier ist mir der Kotflügelhalter am Übergang vom Rundstahl zum Flachstahl gebrochen und ich musste diesen auf dem Autobahnseitenstreifen mit meiner Ratschenverlängerung und Kabelbinder reparieren. Zu Hause angekommen, habe ich den Halter geschweißt und neu lackiert. Trotzdem stellte ich mir die Frage, welche Kräfte dort wirksam sein müssen um ein Flacheisen an dieser Stelle zu brechen.

Weiter geht es auf der Seite: HKT Laufende Arbeiten