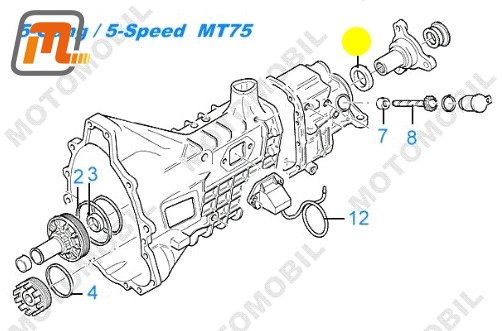

FORD MT 75 Getriebe 5 – Gang Getriebe

Erklärung zum Umbau:

Der hier beschriebene Umbau und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

Vorgeschichte: Im HKT ist ein MT 75 Getriebe aus dem Sierra 2 DOHC eingebaut.

Die Quelle der unten abgebildeten Ansicht des MT 75 ist mir unbekannt. Sollte ich mit der Veröffentlichung gegen Urheberrechte verstoßen haben, so bitte ich umgehend um Benachrichtigung.

Unter den beiden unten aufgeführten Links findet Ihr weitere Details und eine Reparaturanleitung für das MT 75 Getriebe.

28. JULI 2020

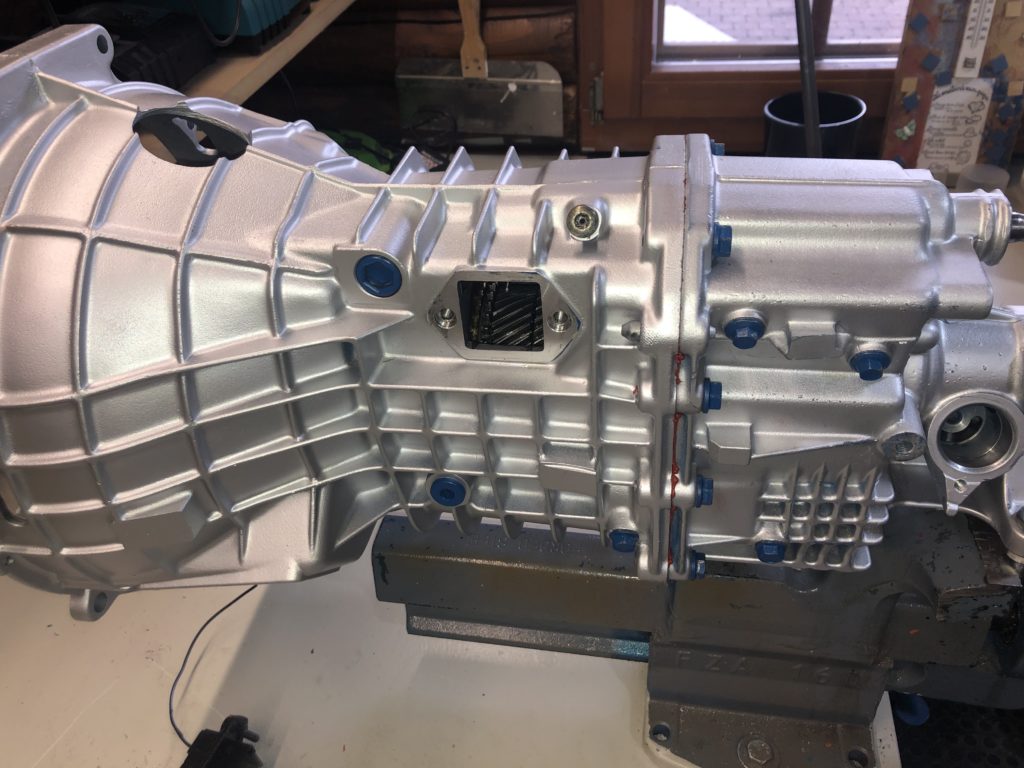

Das MT 75 Getriebe ist nun komplett zusammen gebaut und steht als Reservegetriebe zur Verfügung.

27. JULI 2020

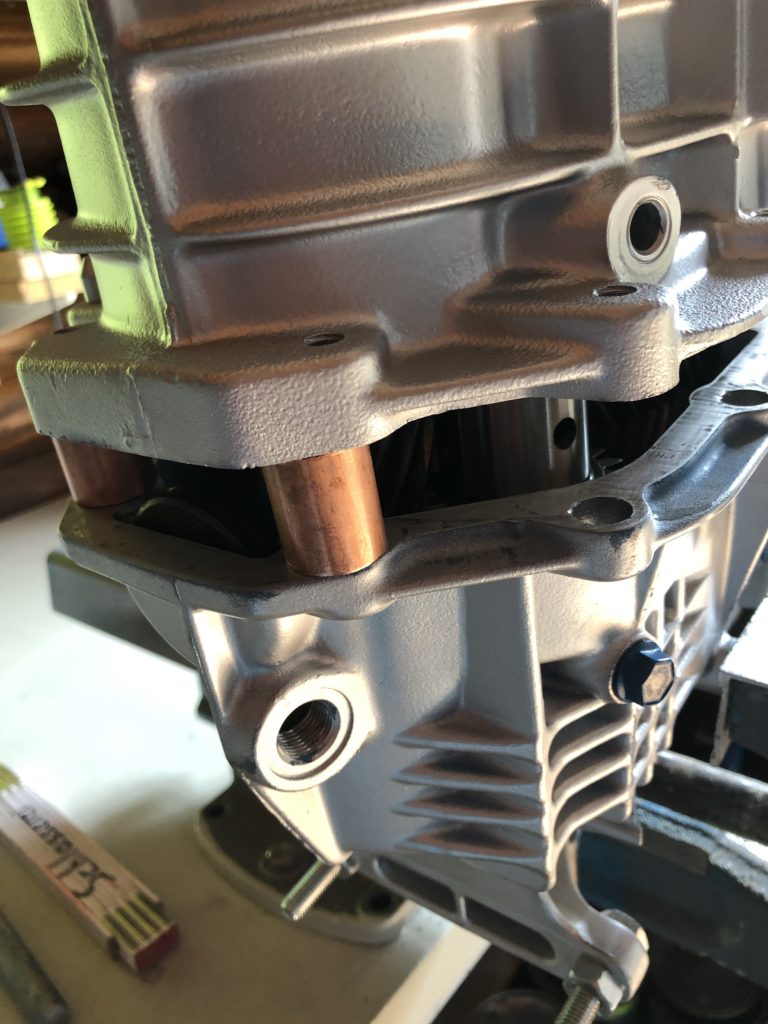

Beide Getriebehälften können nun zusammen gebaut werden. Auf die Dichtfläche des hinteren Getriebegehäuses habe ich ein Silikondichtmittel aufgetragen und die 3 Abstandhülsen entfernt. Das obere Getriebegehäuse kann nun vorsichtig auf das hintere Getriebegehäuse gedrückt werden.

Mit einem umgebauten Abzieher konnte ich das vordere Kupplungsgehäuse auf das hintere Getriebegehäuse drücken.

Sind beide Getriebehälften zusammen gefügt, können alle 10 Stück M 8 Befestigungsschrauben provisorisch über Kreuz angezogen werden. Das Hauptlager der Antriebswelle muss korrekt in der Lagerführung sitzen. Anschließend kann die 2. Befestigungsschraube der kleinen Rückwärtsgangwelle im vorderen Getriebegehäuse oder Kupplungsgehäuse eingeschraubt werden. Aber nur provisorisch anziehen, auf Drehmoment anziehen erfolgt später. Nun kann der neue Sicherungsring in der Führungsnut der Antriebswelle montiert werden.

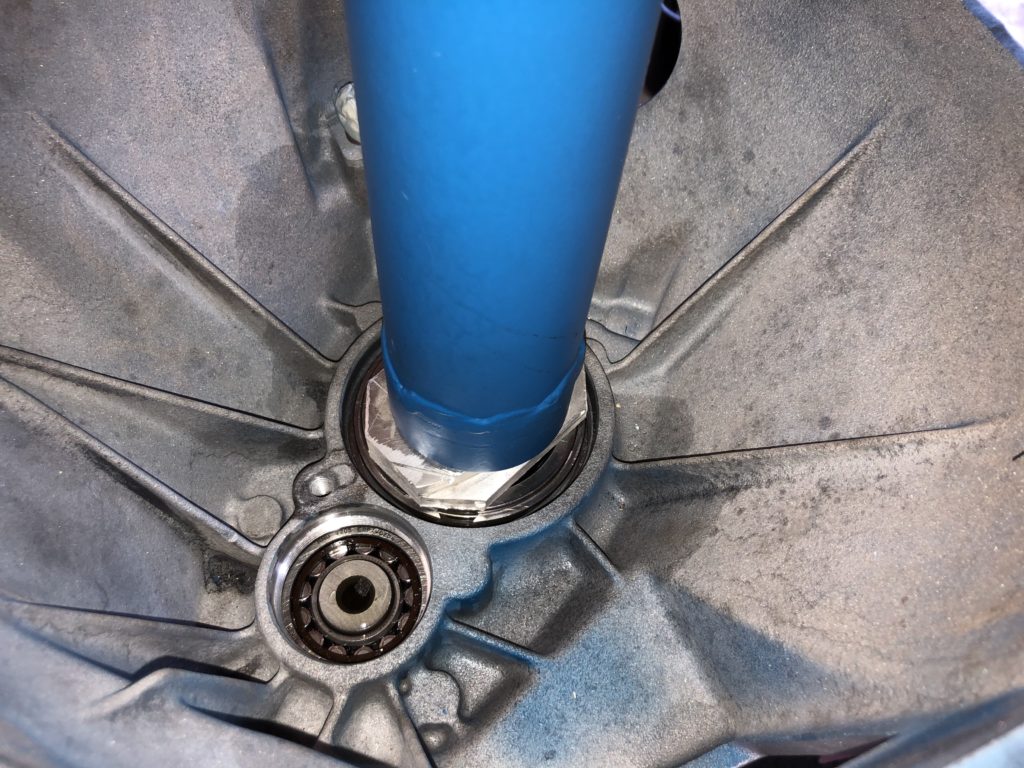

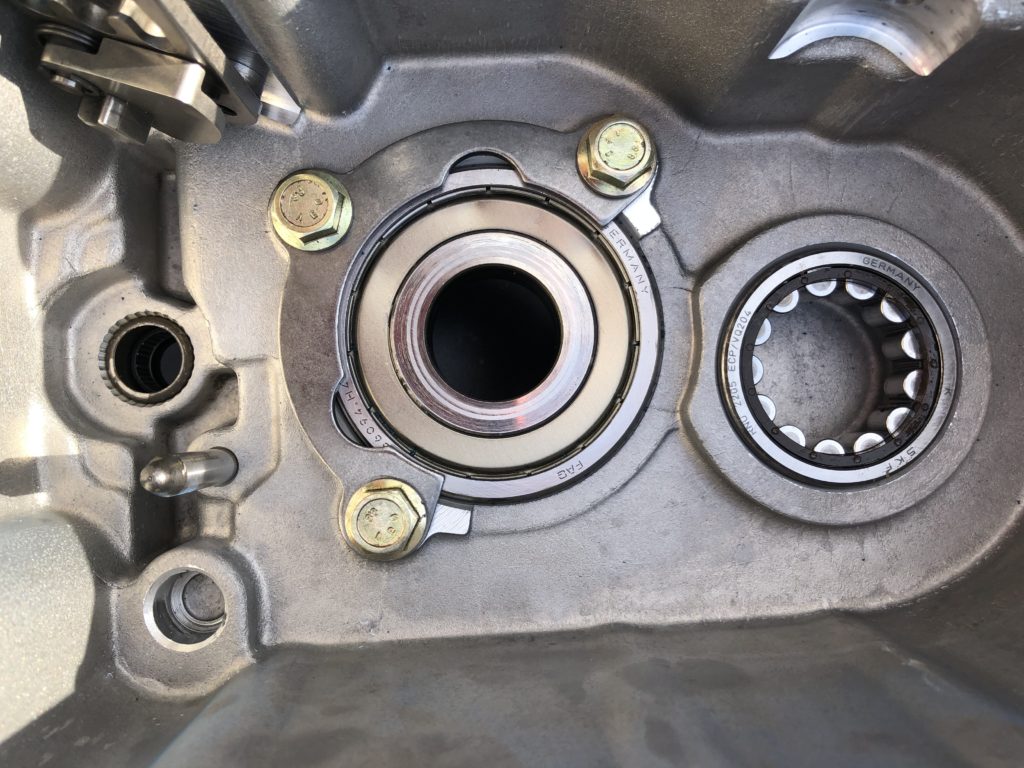

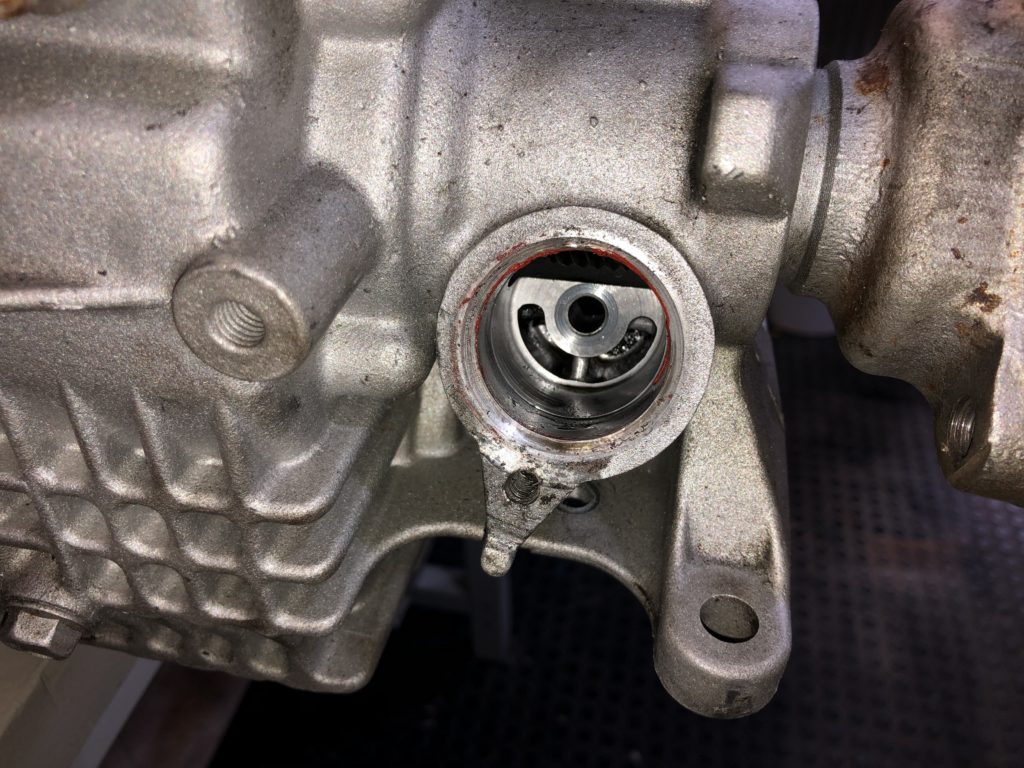

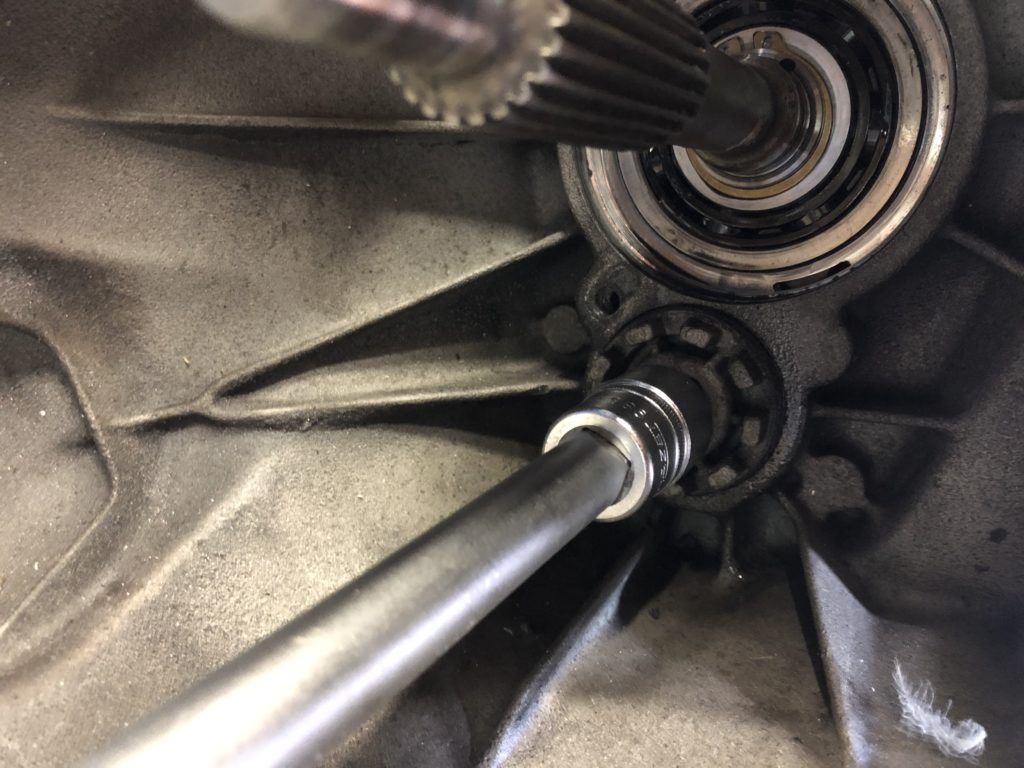

Den neuen Dichtring in der Führungshülse montieren und unbedingt einen neuen O – Ring einbauen. Die Führungshülse kann nun im Kupplungsgehäuse eingebaut werden und mit einem Drehmoment von 150 – 170 Nm angezogen werden.

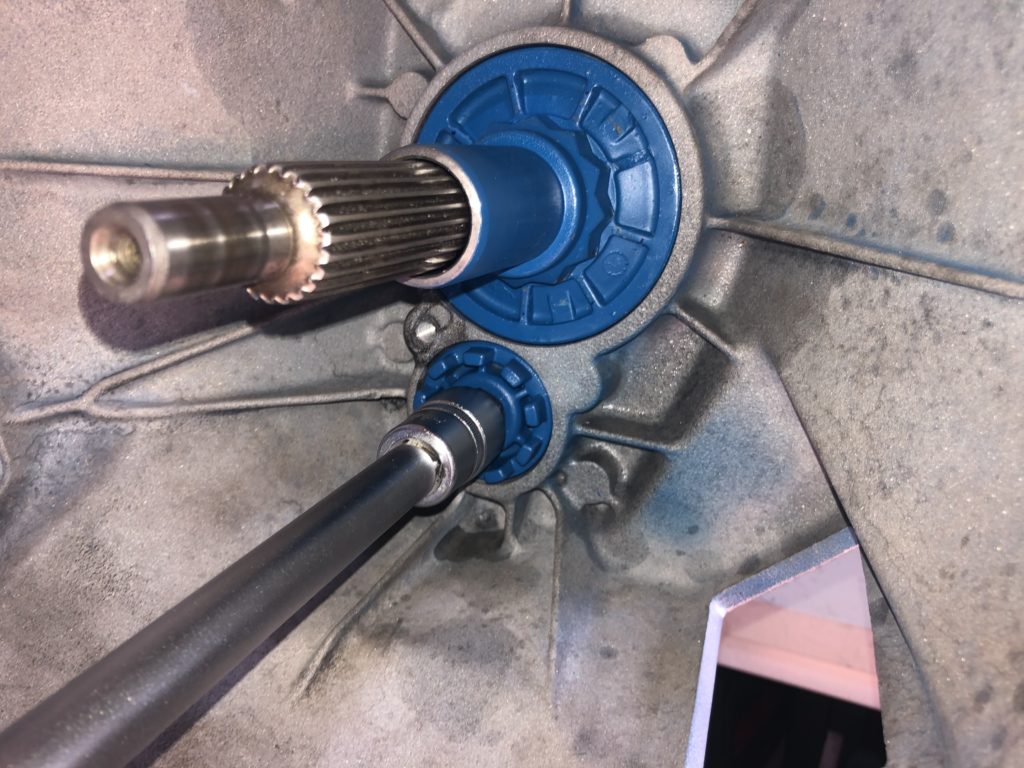

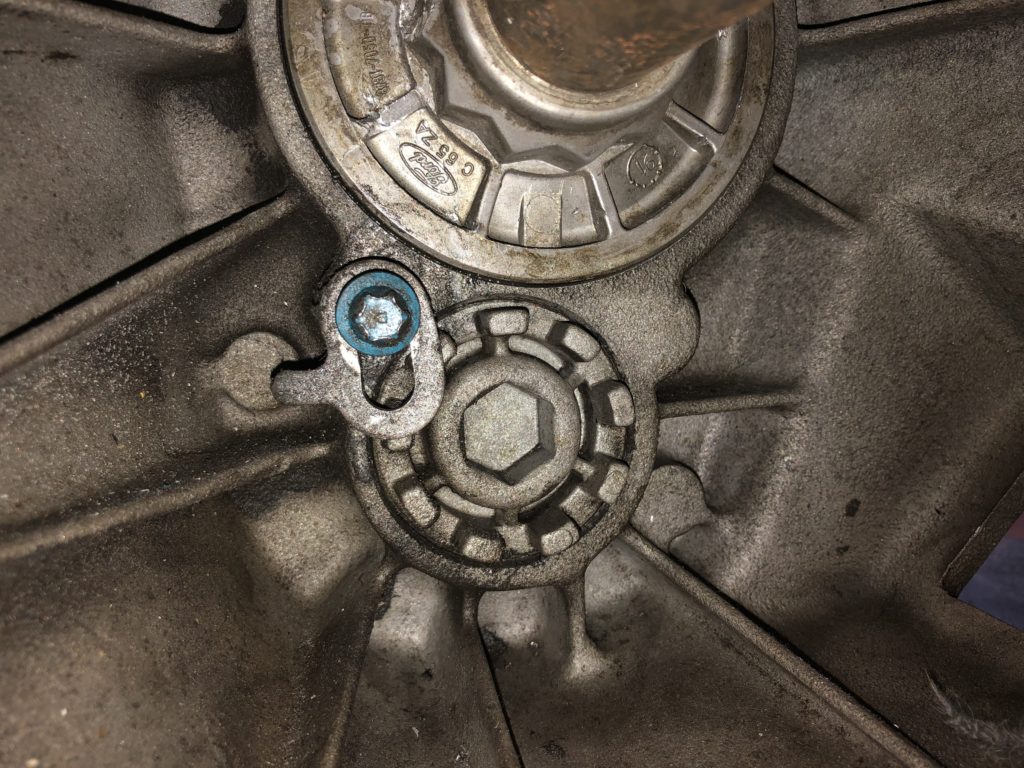

Am Lagerhalter des Vorgelege, hier in blau erkennbar, muss auch unbedingt ein neuer O – Ring montiert werden. Der Lagerhalter von der Vorgelegewelle kann nun eingebaut und mit einem Drehmoment von 25 Nm angezogen werden.

Die Führungshülse ist fertig eingebaut und mit einem Drehmoment von 150 Nm angezogen worden. Der Lagerhalter des Vorgelege mit einem Innensechskant von 17 mm und einem Drehmoment von 25 Nm anziehen.

WICHTIG: Diese Stellung des Lagerhalters muss an einer Stelle am Getriebegehäuse gekennzeichnet werden.

Hier erkennt man sehr deutlich die Stelle am Lagerhalter und am Gehäuse die gekennzeichnet wurde. ( weißen Striche am Gehäuse und am Lagerhalter ) Ist der Lagerhalter vom Vorgelege mit einem Drehmoment von 25 Nm angezogen, muss man die Hauptwelle mit der Hand drehen können. Diese wird nun etwas schwer-gängiger drehen. Anschließend muss der Lagerhalter um 60° zurück gedreht werden. Jetzt muss sich die Hauptwelle deutlich leichter drehen.

Mit einem Aluminium oder Messingdorn jeweils 2 Schläge mit einem Hammer auf die beiden Butzen links und rechts vom Lagerhalter ausüben. Dadurch wird gewährleistet dass sich das Lager vom Vorgelege in die Lagerführung setzt. Zur Erinnerung: ich hatte das Lager vom Vorgelege im Kupplungsgehäuse nicht bis zum Lageranschlag eingebaut, sondern das Lager 2 mm überstehen lassen. Die Schläge auf die Butzen bewirken dass sich das Lager vom Vorgelege definitiv in die Lagerführung setzt. Anschließend das Sicherungsblech montieren und mit der Befestigungsschraube anziehen.

Nun kann der Radial – Dichtring im hinteren Getriebegehäuse eingebaut werden. Die Hülse und der Tachoritzel können nun auf der Hauptwelle montiert werden. Anschliessend kann der Kardanflansch montiert werden. Eine neue Sicherungsschraube verwenden und den Kardanflansch mit einem Drehmoment von 200 Nm anziehen. Dabei wird keine Loctite Schraubensicherung verwendet.

Der Dichtring für die Schaltwelle wurde bereits vor der Montage der beiden Getriebehälften eingebaut. Der Radial – Dichtring der Hauptwelle ist definitiv eingebaut. Der Kardanflansch liegt in der Tiefkühltruhe und wird später festgeschraubt.

Die beiden Befestigungsschrauben der Rückwärtsgangwelle, eine Schraube im hinteren Getriebegehäuse und eine Schraube im vorderen Getriebegehäuse oder Kupplungsgehäuse, können nun definitiv mit einem Drehmoment von 30 Nm angezogen werden.

Hier erkennt man beide Befestigungsschrauben der kleinen Rückwärtsgangwelle.

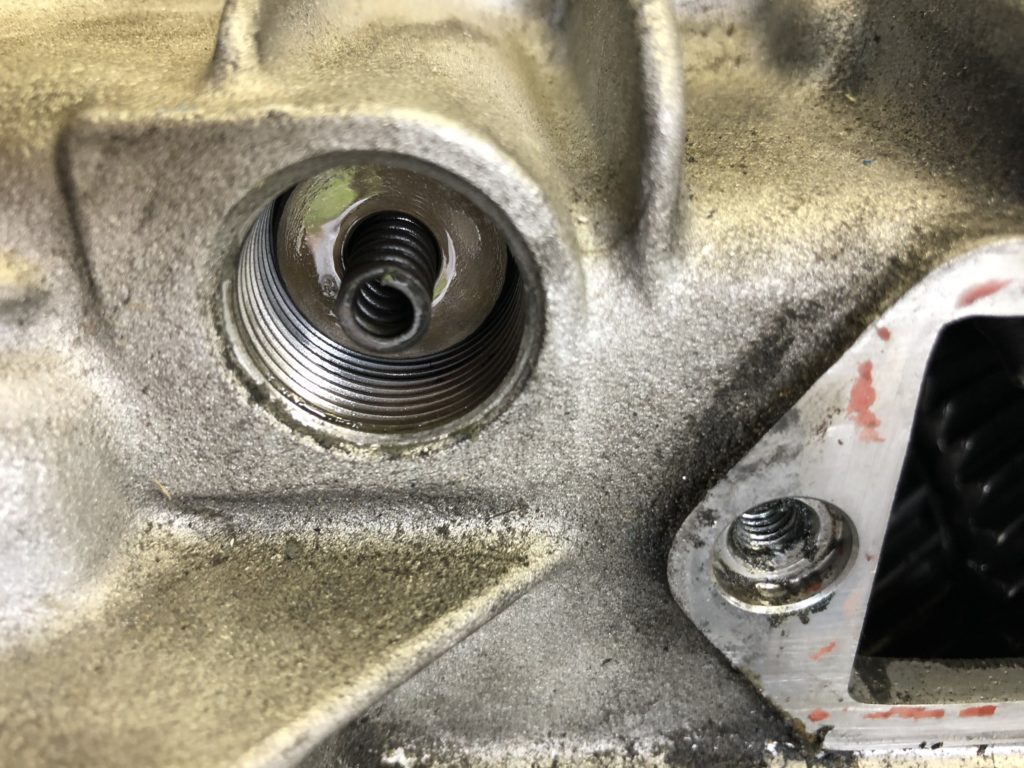

Nun kann die Schaltarretierung, eine Hülse, eine Feder mit einem Kugelhalter und einer Kugel eingebaut werden. Anschließend kann die Innensechskantschraube mit einem Innensechskantschlüssel von 14 mm mit einem Drehmoment von 25 Nm angezogen werden.

Das Getriebe ist fast fertig zusammen gebaut. Es fehlen noch der Rückwärtsgangschalter, Tachoritzel, Kardanflansch und die Belüftungsschraube des Getriebes.

Alle Komponenten des Getriebes, bis auf die Sicherungsmutter am Kardanflansch, sind eingebaut. Der Kardanflansch wird mit der Sicherungsmutter an die endgültige Position gedrückt.

21. JULI 2020

Die restlichen Teile für den Zusammenbau sind fertiggestellt. Jetzt fehlen nur noch die bestellten Dichtringe, Sicherungsmutter und das Führungslager im Kupplungsgehäuse für die Schaltwelle. Diese treffen am Donnerstag bei mir ein. Das Kupplungsgehäuse wird dann noch einmal angehoben um das Führungslager der Schaltwelle einzubauen. Bei dieser Gelegenheit werde ich dann auch die gesamte Schaltwelle, vor dem definitiven Zusammenbau, mit Getriebeöl anständig einölen.

Das Magnet im hinteren Getriebegehäuse, an der Ölablassschraube, ist eingesetzt.

20. JULI 2020

Die Hauptwelle wurde mit dem Spezialwerkzeug, welches ich mir angefertigt habe, in das Hauptlager eingezogen. Mit einem Metermaß kontrollierte ich wie weit die Hauptwelle ins Hauptlager eingezogen ist. Beträgt der Abstand +/- 83 mm ist die Hauptwelle am Einbaumaß oder an der Endposition angekommen. Man spürt aber auch wenn die Hauptwelle am Anschlag des Lagers angekommen ist. Aber ich wollte vorsichtig sein und nicht das Hauptlager beschädigen.

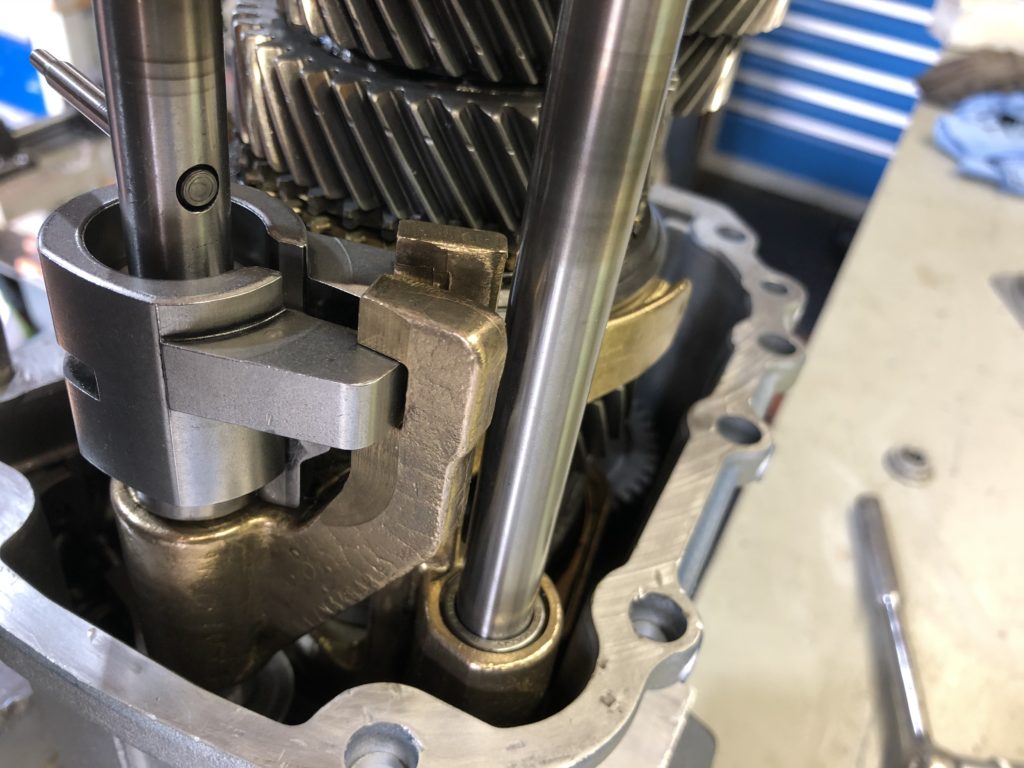

Die Hauptwelle ist komplett eingebaut. Die komplette Schaltwelle und die Schaltgabel vom 3.+4. Gang sind nun auch eingebaut worden.

Der Dichtring der Hauptwelle am hinteren Getriebegehäuse ist bestellt. Zwischen dem Hauptlager und dem Dichtring wird diese Hülse und der Tachoritzel eingebaut. Als erstes wird die Hülse auf die Hauptwelle geschoben und anschließend wird der Tachoritzel eingebaut.

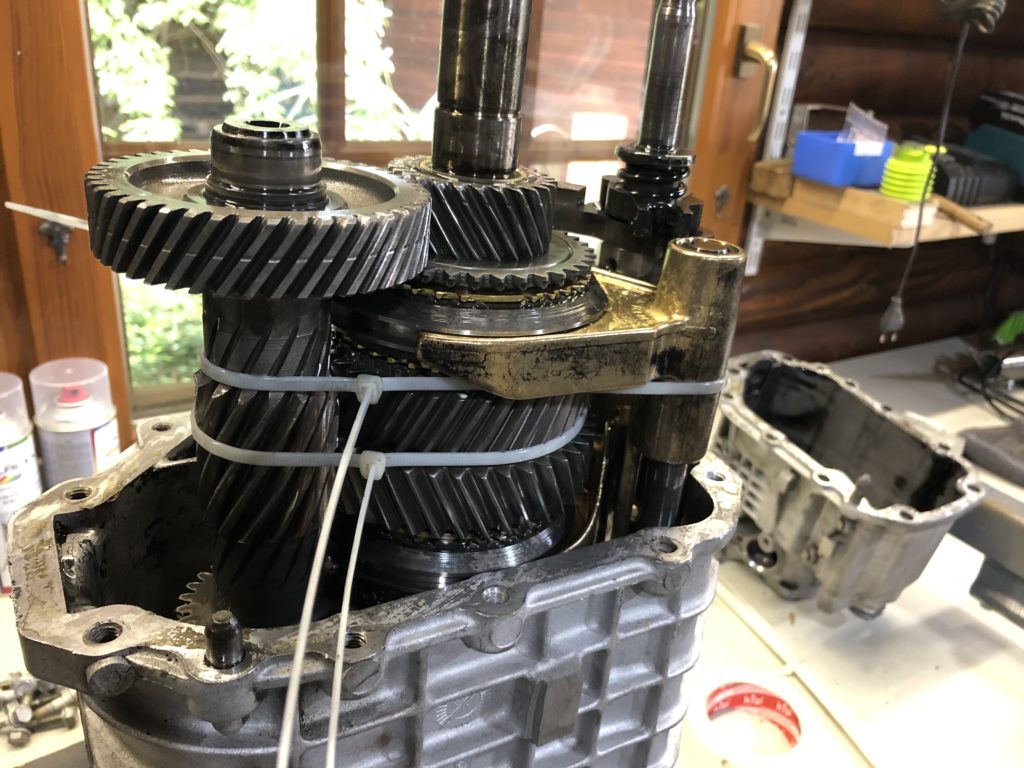

Ich habe mir, wie im Handbuch beschrieben, 3 Hülsen von +/- 25 mm Länge zugeschnitten. Auf diese 3 Hülsen wird das vordere Kupplungsgehäuse abgestützt. Im Handbuch steht dass diese 3 Hülsen den Synchronring vom 4. Gang gegen Beschädigungen schützen wenn das Kupplungsgehäuse auf das hintere Getriebegehäuse geschoben wird. Ich habe es so getan, aber warum und wieso habe ich nicht verstanden.

Das Magnet im hinteren Getriebegehäuse ist eingebaut. Ich habe es sofort eingebaut als ich zum ersten Mal daran gedacht hatte. Das sind Teile die beim Zusammenbau gerne vergessen werden.

Das Kupplungsgehäuse ist eingebaut und sitzt auf den 3 Hülsen auf. Die Dichtflächen der beiden Getriebegehäuse wurden komplett entfettet, damit die Dichtmasse aufgetragen werden kann.

Hier sieht man deutlich wie das Kupplungsgehäuse auf den Hülsen aufsitzt.

Die kleine Welle vom Rückwärtsgang wurde mit der blauen Befestigungsschraube im hinteren Getriebegehäuse definitiv befestigt.

19. JULI 2020

Ich hatte die komplette Hauptwelle eingebaut und wollte anschließend dann die kleine Welle vom Rückwärtsgang einbauen. Aber diese passte nicht zwischen das Vorgelege und Getriebegehäuse. Auf einem Reparaturvideo eines MT 75 Getriebes konnte genau diese Welle vom Rückwärtsgang eingebaut werden nachdem die Hauptwelle und das Vorgelege eingebaut waren. Bei meinem Getriebegehäuse fehlten 2-3 mm. Ich habe die Hauptwelle dann wieder mit dem Spezial – Werkzeug aus dem Hauptlager des hinteren Getriebegehäuses ausgebaut und konnte so die Welle vom Rückwärtsgang mit Kabelbindern an der Hauptwelle befestigen.

Hier sieht man die eingebaute Hauptwelle mit den Schaltgabeln, aber leider ohne Rückwärtsgangwelle.

Der Einbau der Schaltwelle machte mir etwas Sorgen, aber so müsste es nun passen.

Vorne auf dem Foto ist die Schaltwelle mit der Schaltgabel vom 5. Gang und der Schaltgabel vom 3+4: Gang zu sehen. Die Schaltgabel vom 3+4. Gang ist noch nicht eingebaut, diese wird später eingebaut.

Die Hauptwelle ist nun hoffentlich komplett eingebaut. Man erkennt deutlich die kleine Welle vom Rückwärtsgang, die mit einer Befestigungsschraube am hinteren Getriebegehäuse befestigt wird. Das abgeflachte Teilstück der Rückwärtsgangwelle muss zum vorderen Getriebegehäuse zeigen!

Die Hauptwelle ist fast komplett in das Hauptlager eingezogen. Das Vorgelege ist noch provisorisch mit einem Kabelbinder an der Hauptwelle gesichert. Die Rückwärtsgangwelle ist am hinteren Getriebegehäuse, mit der in blau gekennzeichneten Befestigungsschraube, befestigt worden.

18. JULI 2020

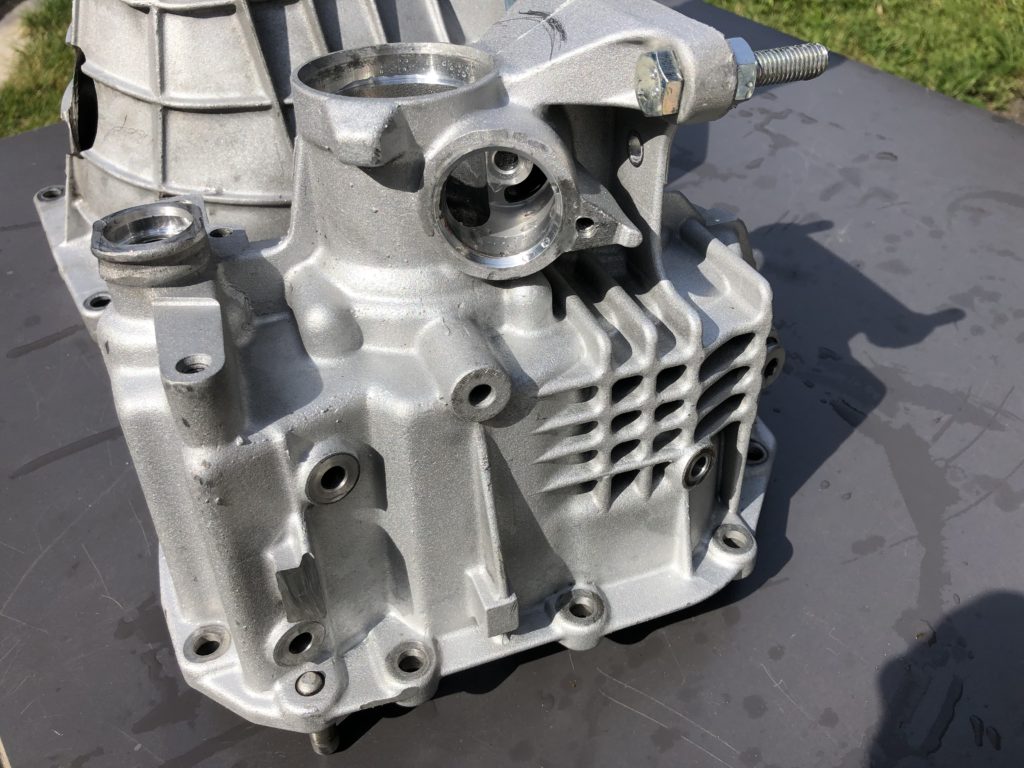

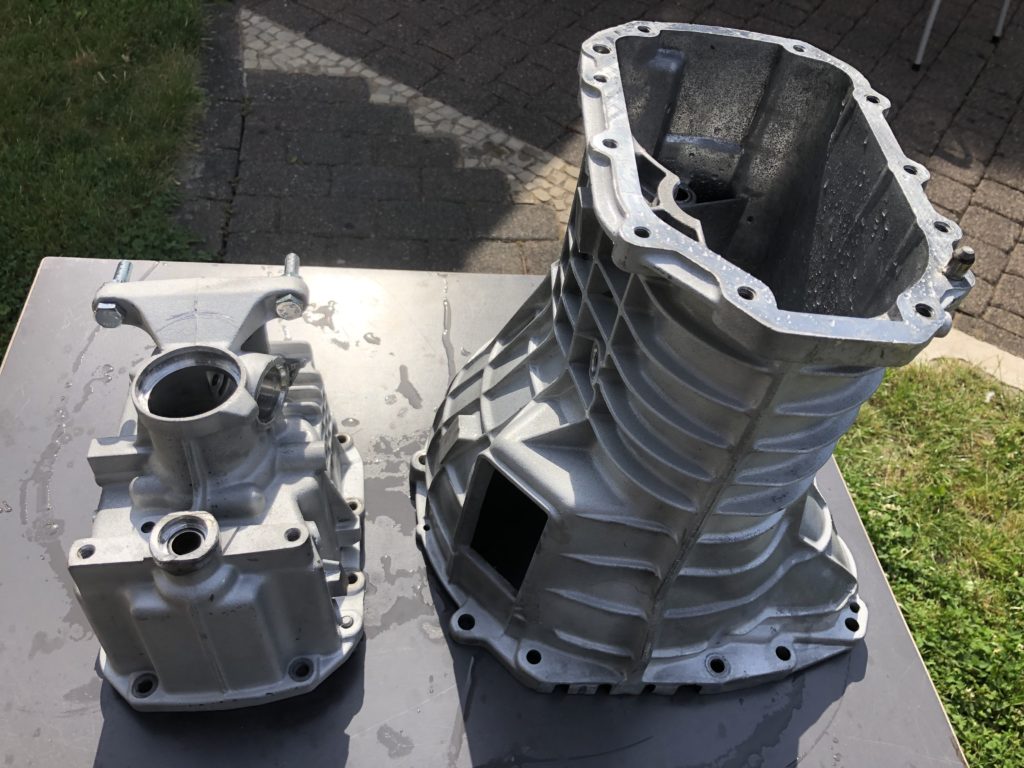

Die beiden Getriebegehäuse des MT 75 Getriebes sind komplett gereinigt und lackiert worden. Die Farbe ist temperaturbeständig bis 800° . Die Getriebegehäuse sind nun für den Zusammenbau des Getriebes bereit, dh. die Lager und die Dichtringe können wieder eingebaut werden. Die Hauptwelle ist bereits mit neuen Nadellagern bestückt worden und kann auch wieder komplett zusammen gebaut werden.

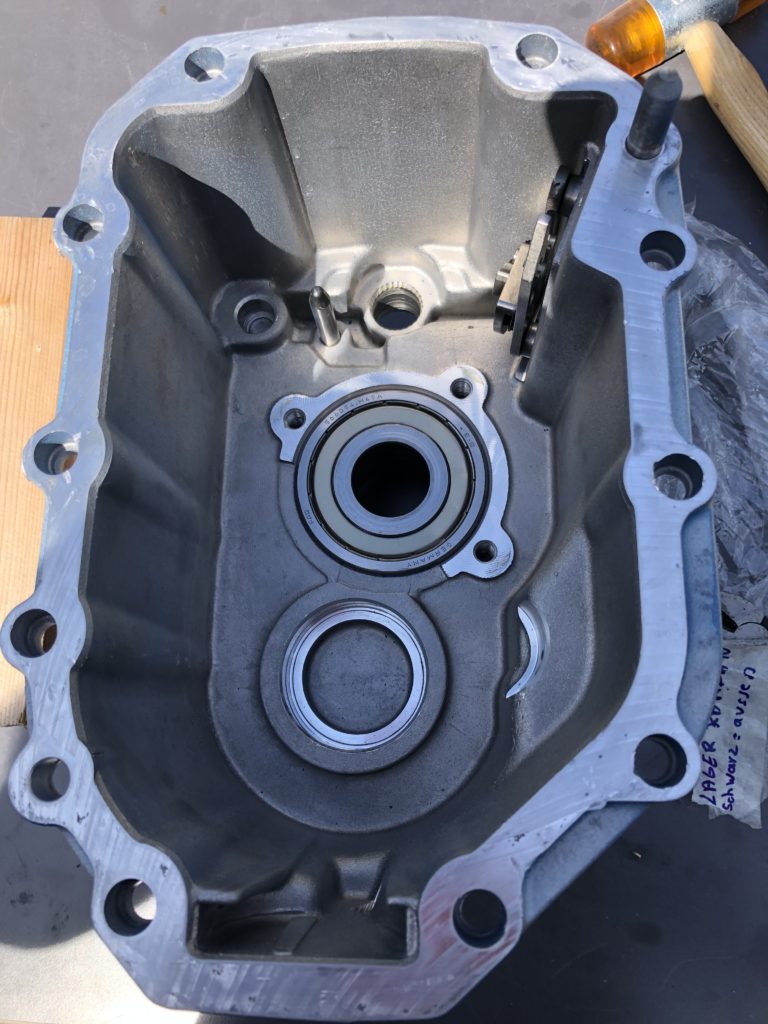

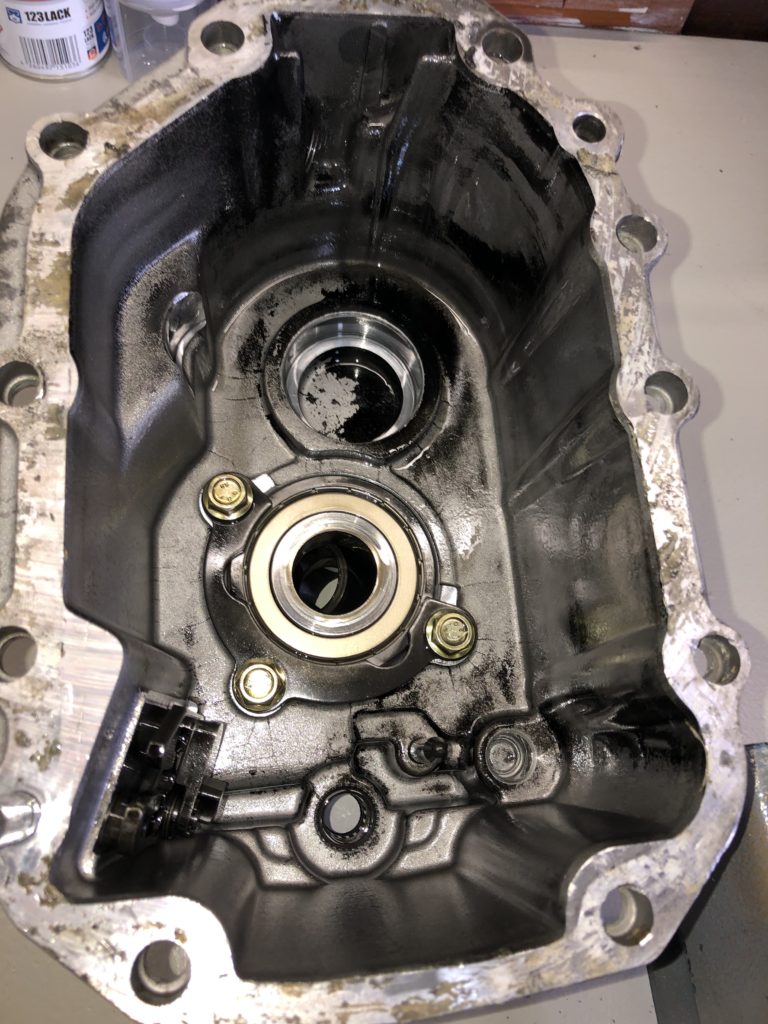

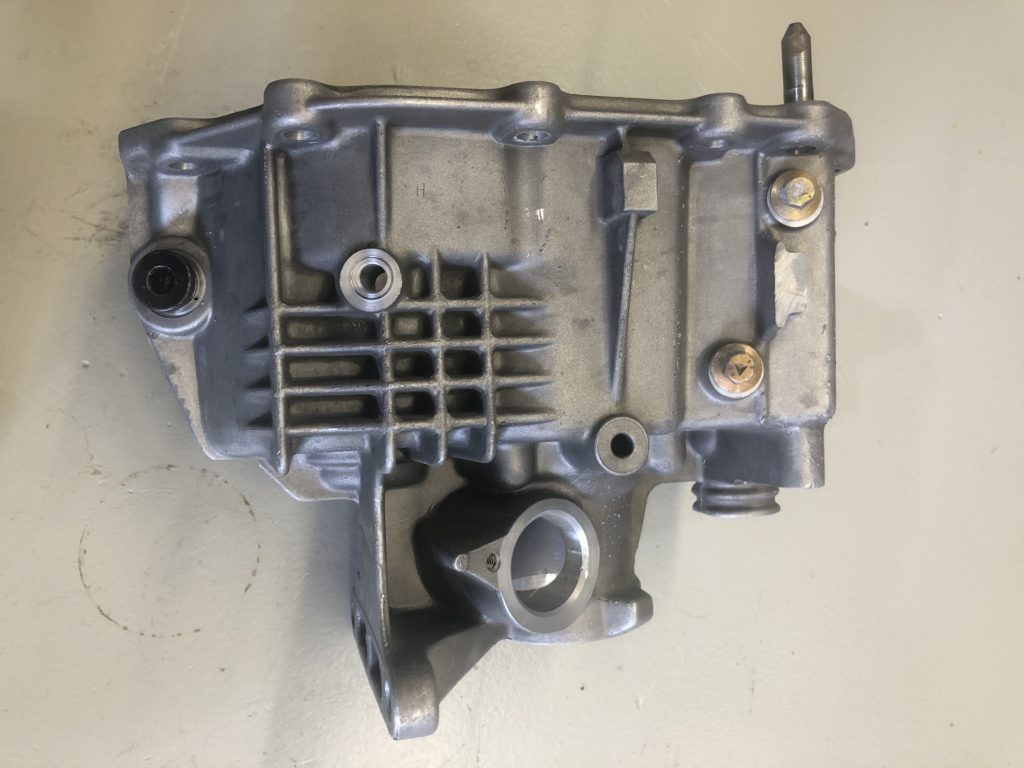

Hier erkennt man das fertig lackierte hintere Getriebegehäuse. Die Lager sind noch nicht montiert, diese liegen seit 2 Tagen im Gefrierschrank.

Ich habe für das Foto die beiden Getriebegehäuse probehalber aufeinander gebaut, nur um zu sehen wie es später aussieht.

Die 4 Lager, 2 Stück Hauptlager und 2 Lager für das Vorgelege, liegen seit 2 Tagen im Gefrierschrank. Da die beiden Getriebegehäuse fertig lackiert sind, können nun die 4 Lager, 2 Lager für die Hauptwelle und 2 Lager für das Vorgelege, wieder eingebaut werden.

Das Hauptlager der Hauptwelle im hinteren Getriebegehäuse ist eingebaut. Da das Lager 2 Tage im Gefrierschrank lag, war dieses so kalt dass es ohne Druck anzuwenden in die Lagerführung fiel.

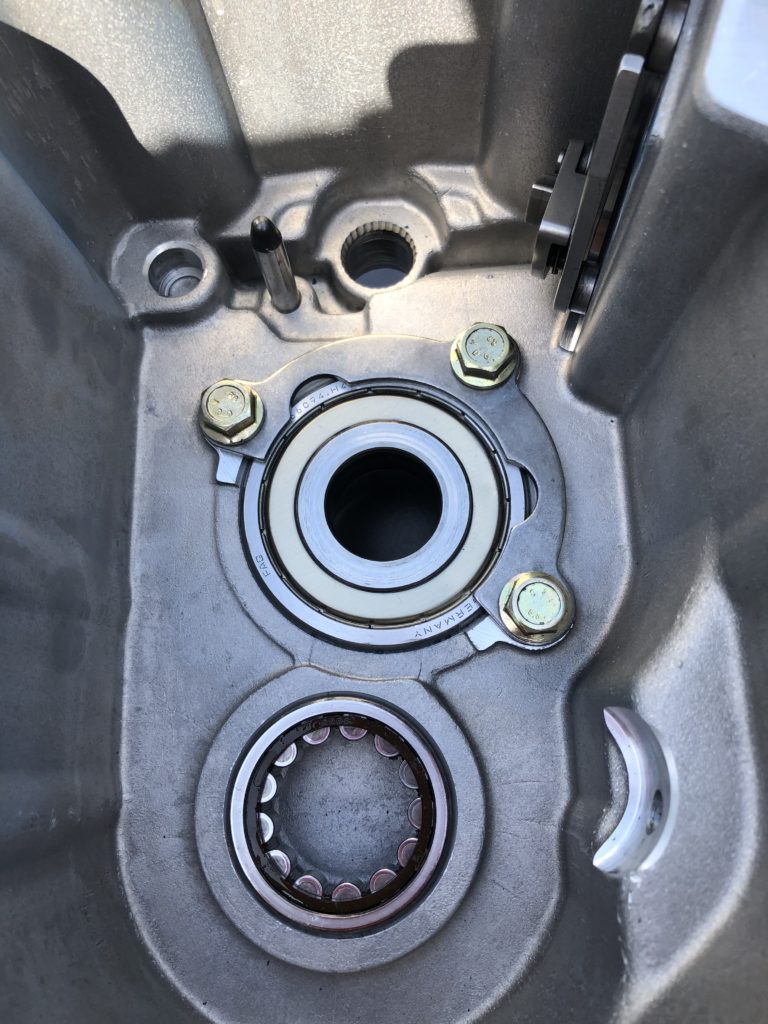

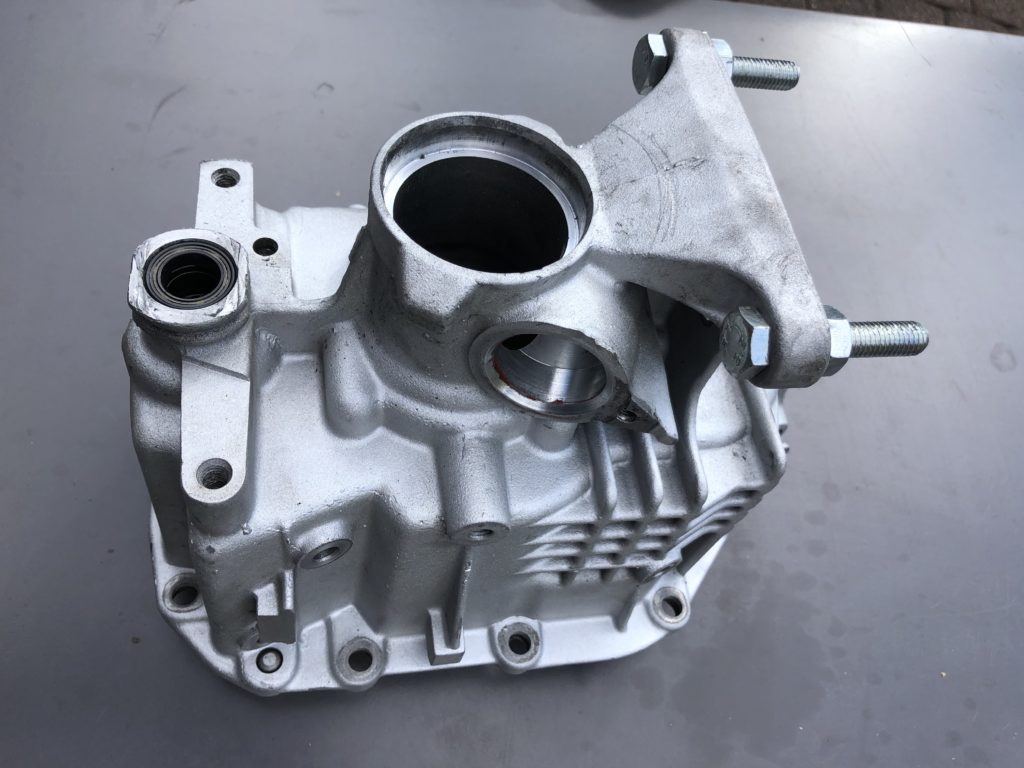

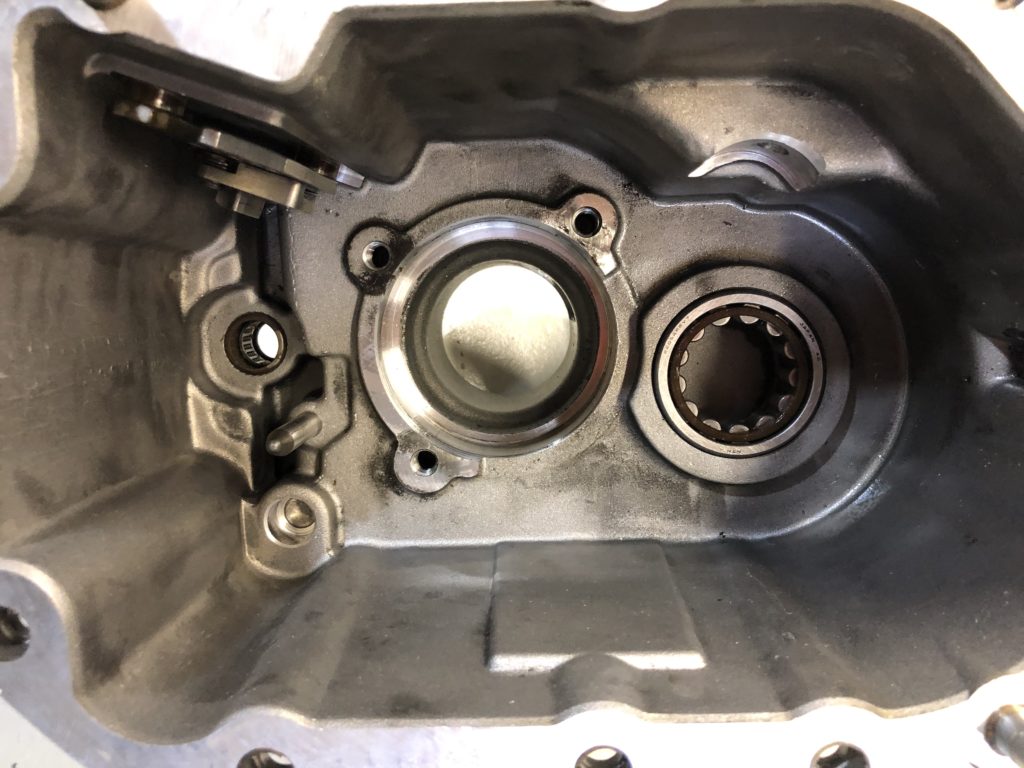

Das Lager für das Vorgelege, im vorderen Getriebegehäuse, fiel auch ohne Druck anzuwenden in die Lagerführung hinein. Da das Hauptlager der Hauptwelle, da es tiefgekühlt war, bei jedem Drehen des Getriebegehäuses aus der Lagerführung fiel, habe ich dieses durch einen Kabelbinder sichern müssen. Beide Lager, Hauptlager und Vorgelegelager, sind nun eingebaut.

WICHTIG: Das Lager für das Vorgelege im vorderen Getriebegehäuse darf nicht bis zum Anschlag der Lagerführung eingebaut werden. Es muss unbedingt so eingebaut werden, dass das Lager 2 mm über den Rand des Getriebegehäuses ragt.

Diese beiden Dorne aus Aluminium habe ich mir auf der Drehbank angefertigt. Diese sind zum Einschlagen und Austreiben des Führungslagers der Schaltwelle und für das Einsetzen des Dichtringes für die Schaltwelle unerlässlich. So kann das empfindliche Führungslager der Schaltwelle im hinteren und vorderen Getriebegehäuse, ohne dieses zu beschädigen, eingebaut werden.

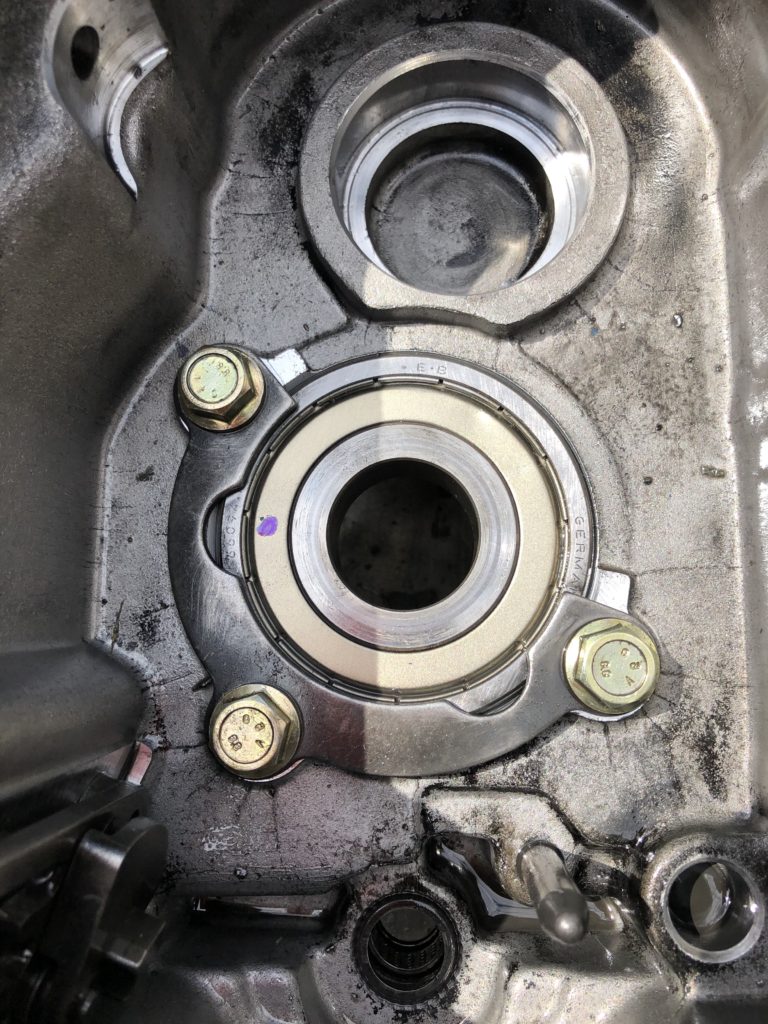

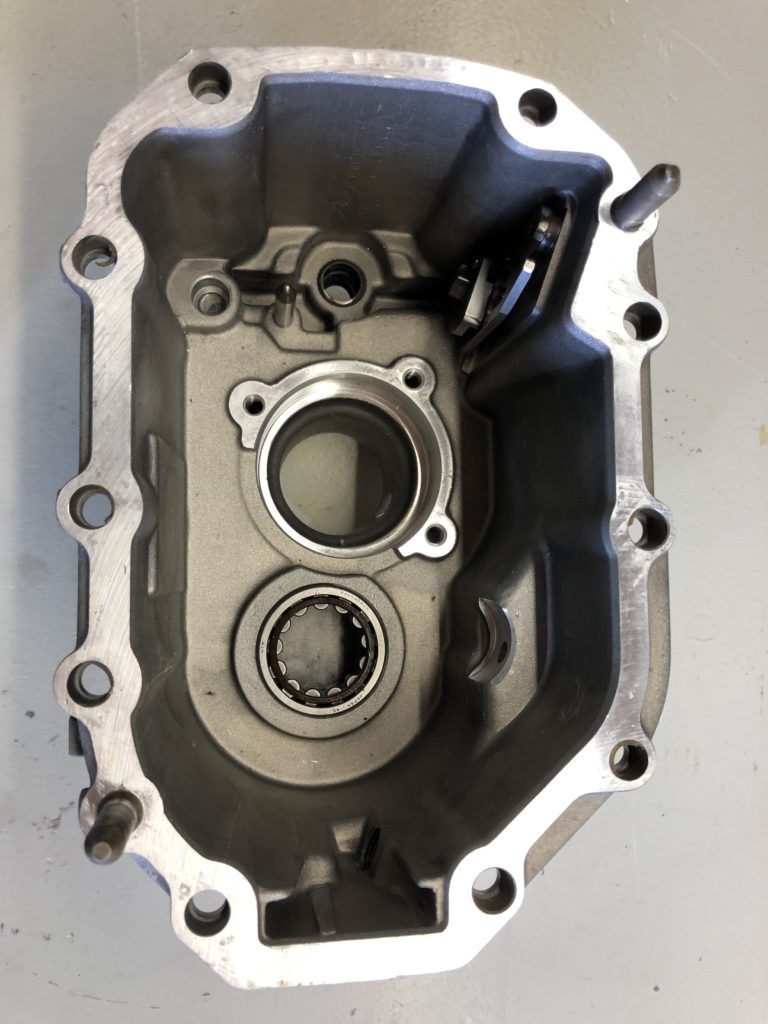

Beide Lager, Hauptlager der Hauptwelle und Lager für das Vorgelege, sind im hinteren Getriebegehäuse eingebaut. Das Sicherungsblech für das Hauptlager ist eingebaut. Das Lager für das Vorgelege im hinteren Getriebegehäuse muss bis zum Rand der Lagerführung eingebaut werden.

Die Schaltwelle wurde provisorisch eingebaut damit ich die Führung im Lager ausmessen konnte.

Die Schaltkulisse ist fertig eingebaut, das Führungslager der Schaltwelle sitzt perfekt in der Lagerführung.

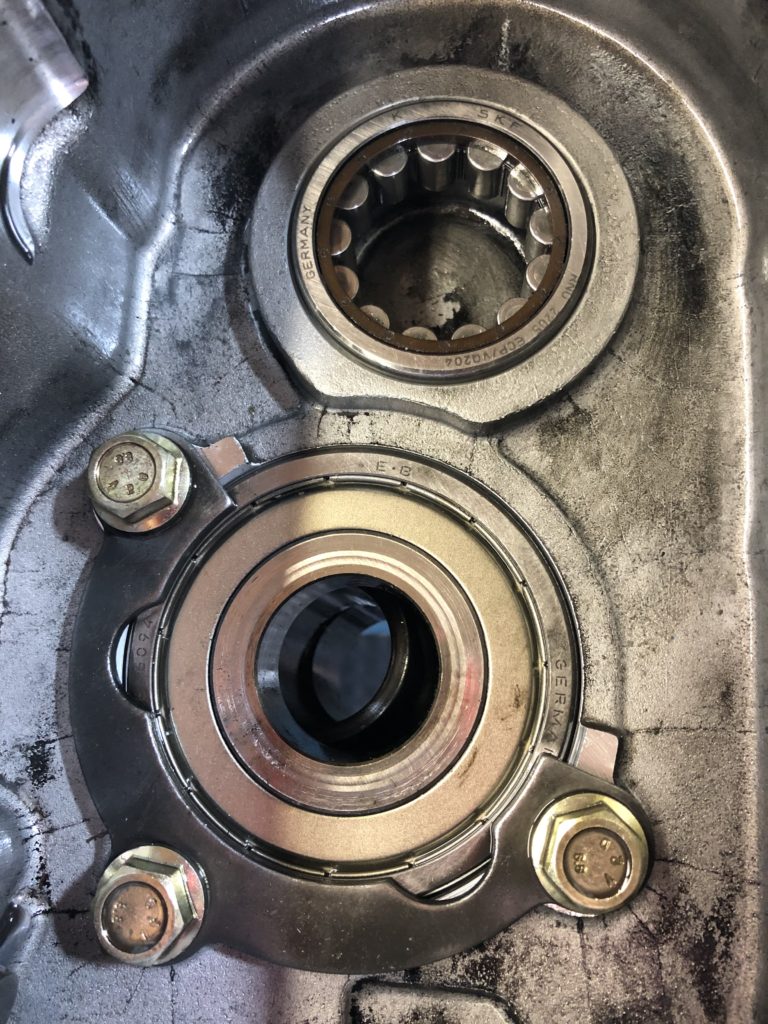

Beide Lager, das Lager für das Vorgelege und das Hauptlager der Hauptwelle, im vorderen Getriebegehäuse sind eingebaut.

Das Lager vom Vorgelege wurde auf das vorgeschriebene Einbaumaß eingebaut. Der Abstand vom Lager bis zum Rand des Getriebegehäuses beträgt exakt 2 mm! Das Führungslager der Schaltwelle wurde auch erneuert.

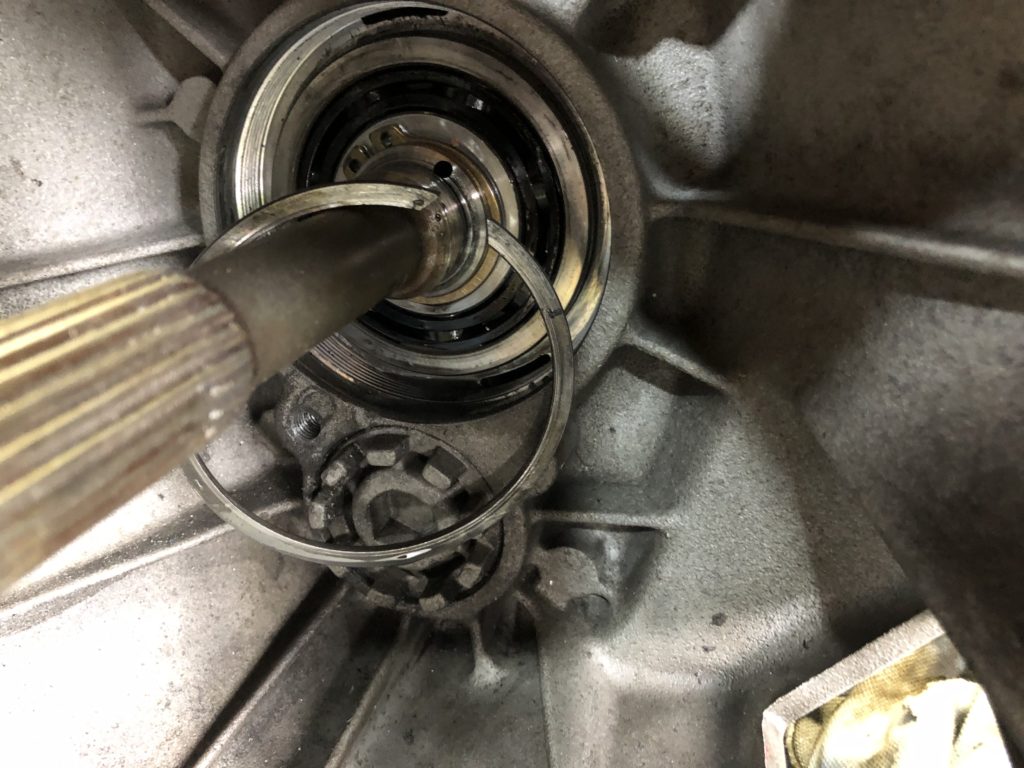

Der Blick ins vordere Geriebegehäuse auf die beiden Lager. Der Sicherungsring des Hauptlagers ist bereits eingebaut worden.

Der neue Dichtring für die Schaltwelle ist eingebaut. Das Führungslager der Schaltwelle im hinteren Getriebegehäuse wurde auch erneuert. Der Dichtring für die Hauptwelle im hinteren Getriebegehäuse wird später eingebaut.

Hier ist das neue Führungslager der Schaltwelle zu erkennen. Das Sicherungsblech des Hauptlagers mit den 3 Befestigungsschrauben wurde mit 16 Nm angezogen.

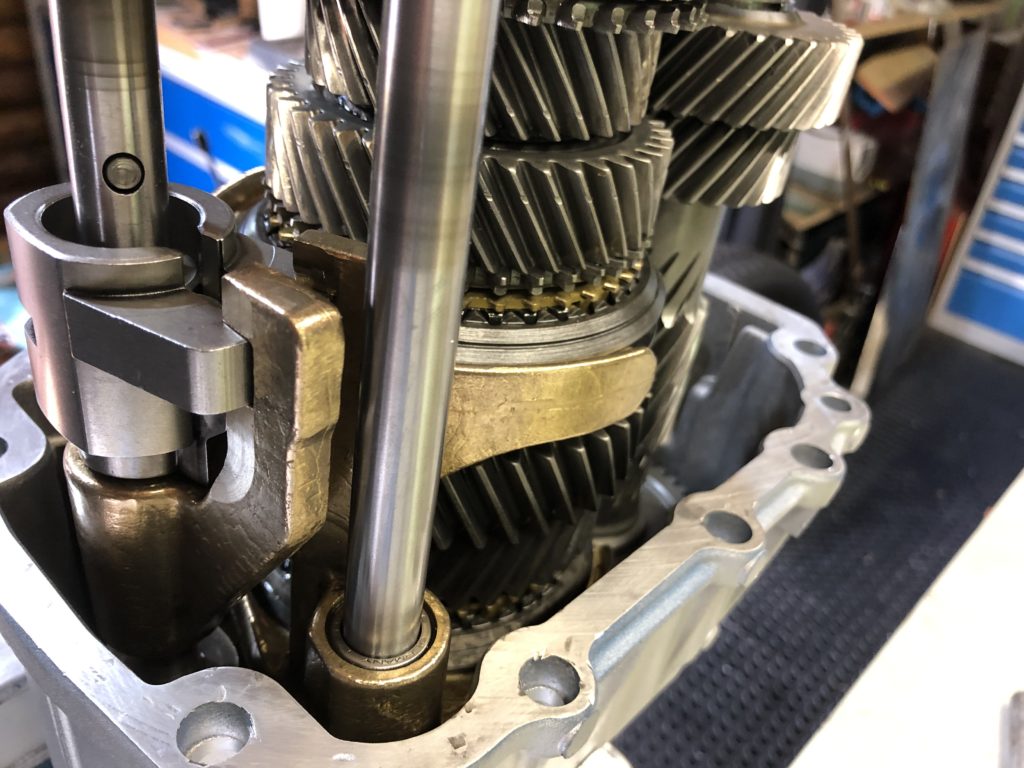

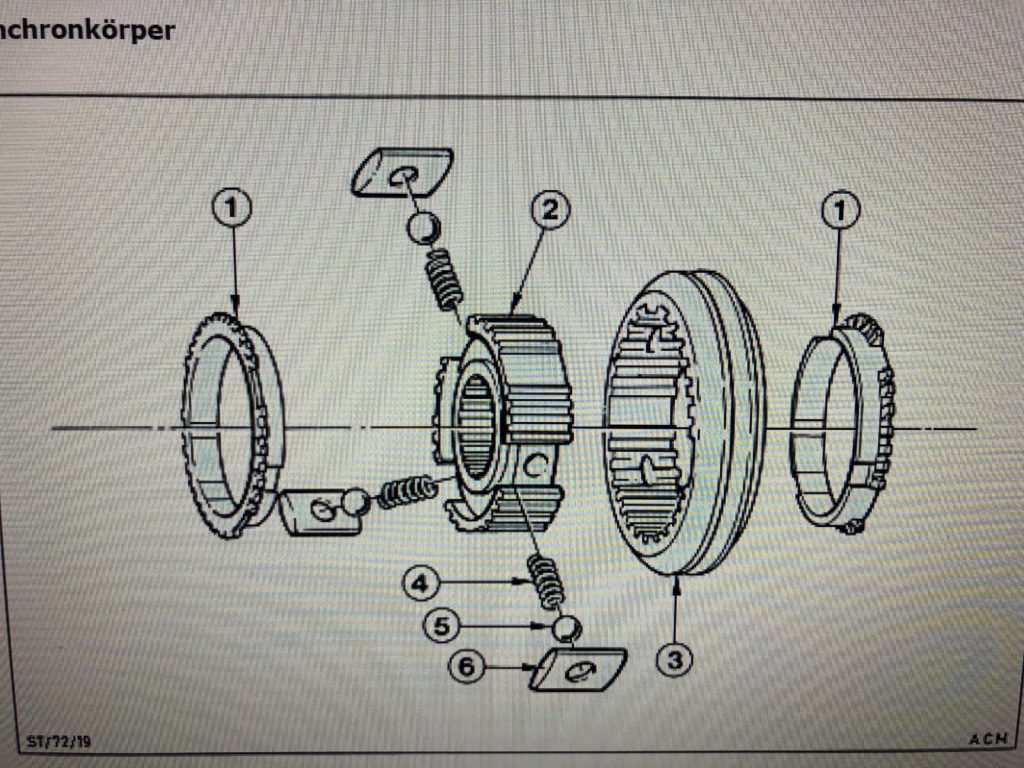

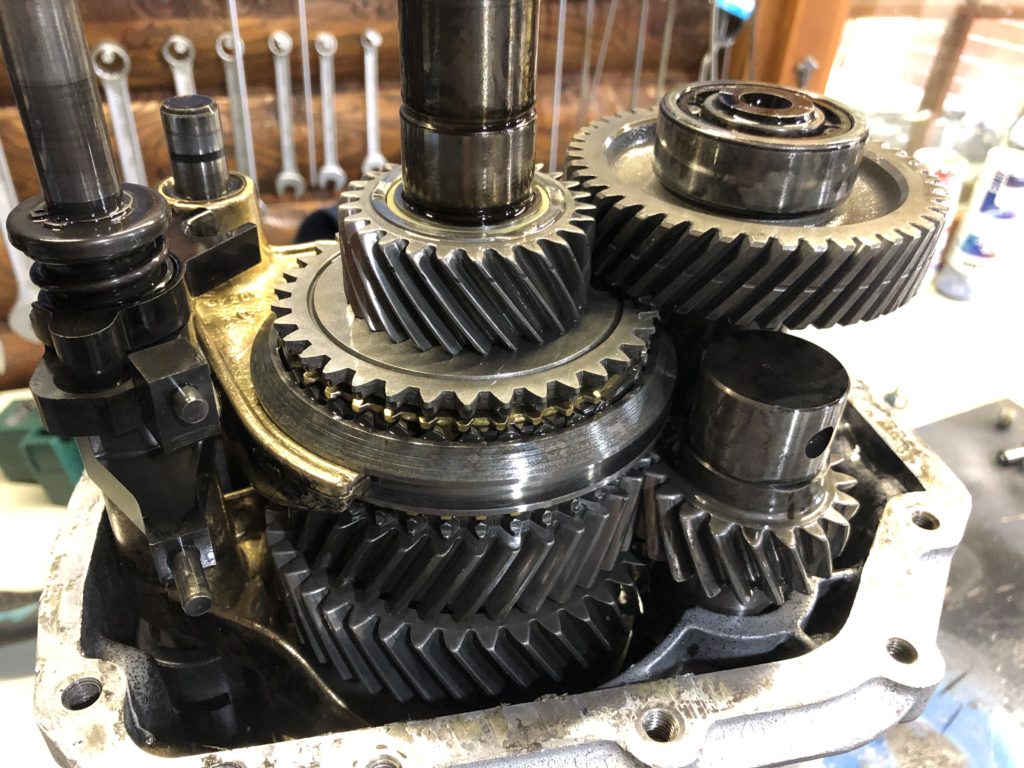

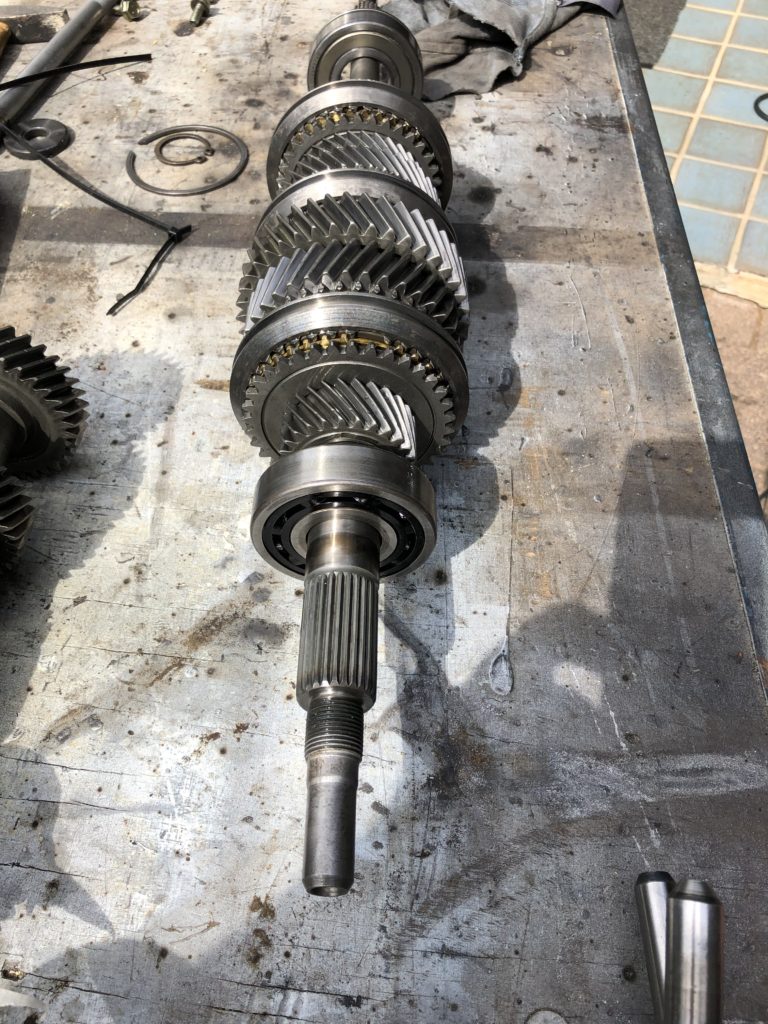

Die komplette Schaltwelle ist nun einbaufertig. Alle Nadellager sind erneuert. Als ganz schwierig gestaltete sich das Einsetzen der Gleitsteine, der Federn und der Kugeln in den Schaltnaben, oder Synchronnaben, der Synchronringe. Irgendwie fehlte mir immer eine zusätzliche Hand. Der komplette Zahnradsatz mit den Schaltgabeln vom 5. Gang und 1+2. Gang kann nun im hinteren Getriebegehäuse eingebaut werden.

Die Schaltgabel vom 3+4. Gang wird später eingebaut. Die komplette Hauptwelle wird nun in das Hauptlager vom hinteren Getriebe eingezogen.

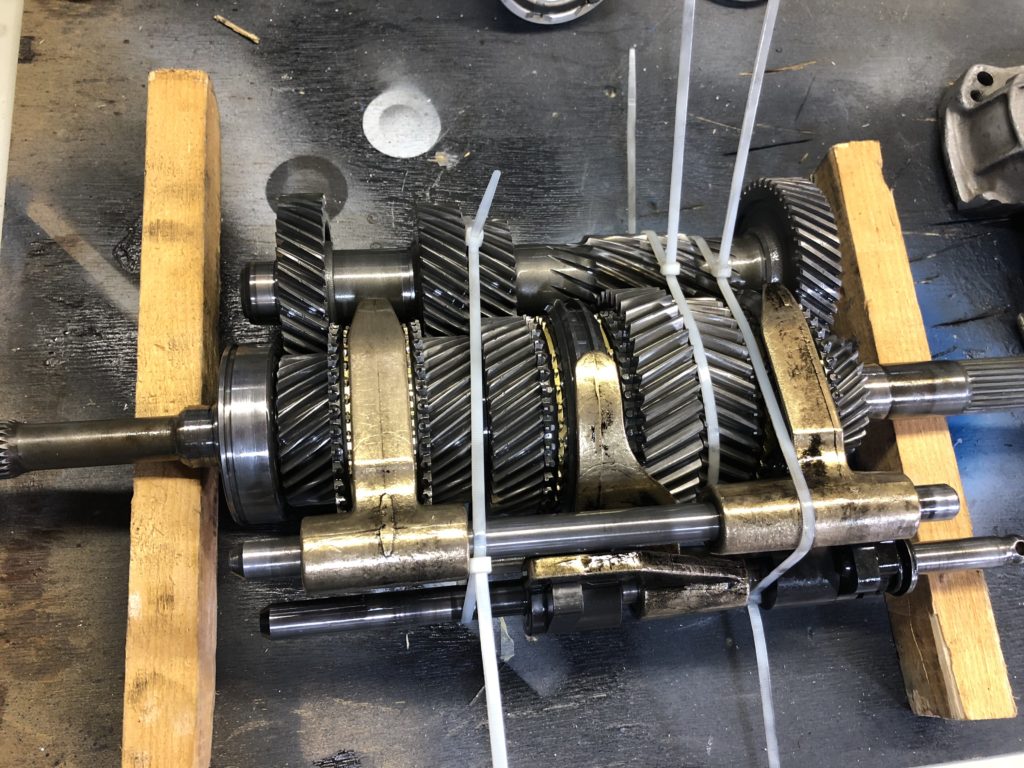

Das Vorgelege ist noch mit einem Kabelbinder gesichert.

16. JULI 2020

Es geht weiter mit der Getrieberevidierung. Die Hauptwelle wurde neu gelagert. Auf dem Bild sieht man die Hauptwelle mit dem Schneckenrad oder Tachoritzel mit der Hülse.

Hier auf dem Foto unten erkennt man deutlich die Hülse und das Schneckenrad für die Zahnstange des Geschwindigkeitsmessers.

Auf dem Foto sind die gereinigten Schaltgabeln des 3+4 Ganges und des 5 Ganges + Rückwärtsganges zu sehen.

Das Führungslager der Schaltwelle im hinteren Gehäuse muss ausgebaut werden. Da ich ohnehin den Dichtungsring der Schaltwelle austauschen muss, bietet sich ein Austausch des Lagers an.

Die Getriebegehäuse sind im Ultraschallbad gereinigt worden und können nun lackiert werden.

Auf dem Foto unten ist das hintere Getriebegehäuse zu erkennen.

12. JULI 2020

Ich habe von einem netten HKT – Treter ein Ersatz – Getriebe erhalten. Vielen Dank Reinhard.

Das Getriebe liegt auf der Werkbank. Reinhard berichtete mir dass er das Getriebe aus seinem vorherigen HKT, wegen den erhöhten Laufgeräuschen, ausgebaut hatte. Der Sache möchte ich auf den Grund gehen und zerlege das Getriebe, bevor ich dieses im HKT einbaue.

ZERLEGEN VOM FORD MT 75 GETRIEBE

Als erstes wird das Getriebeöl aus dem Getriebe abgelassen. Die Ölablassschraube mit einem Innensechskant 8 mm öffnen.

Das Getriebeöl in einem geeigneten Auffanggefäß auffangen.

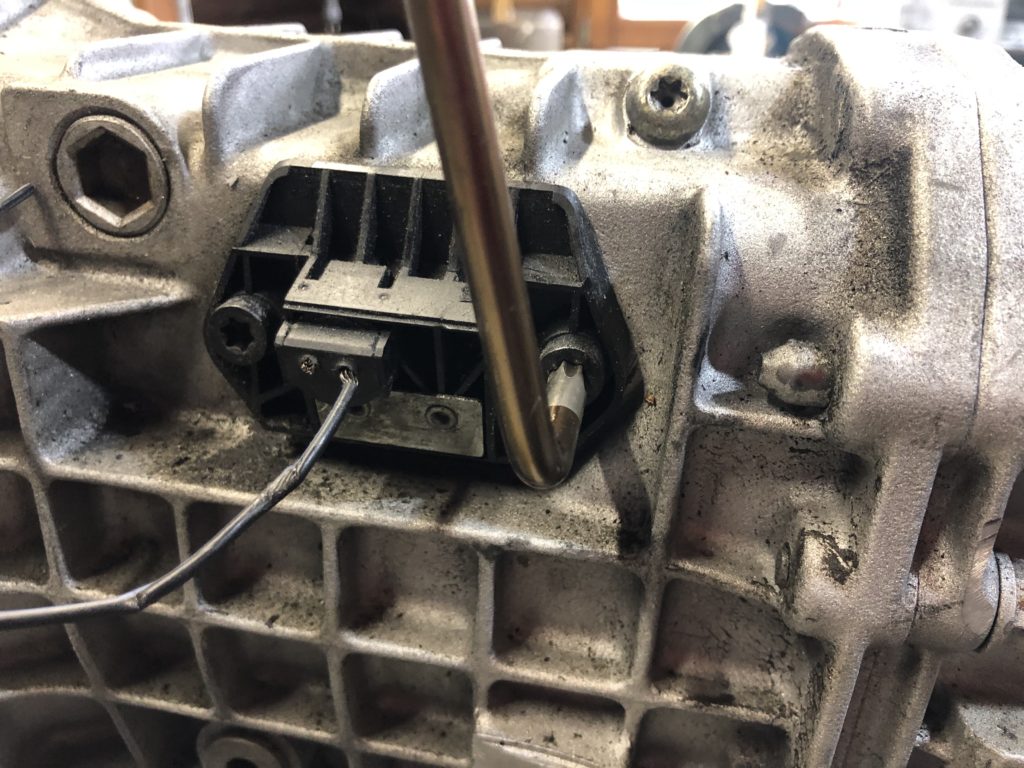

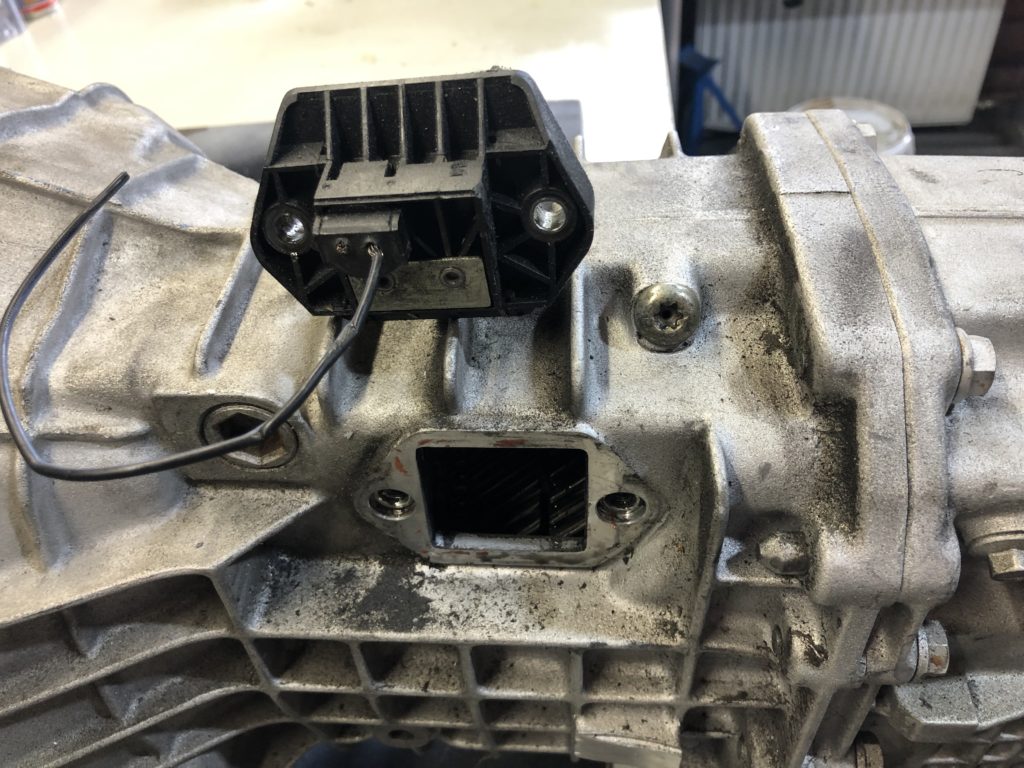

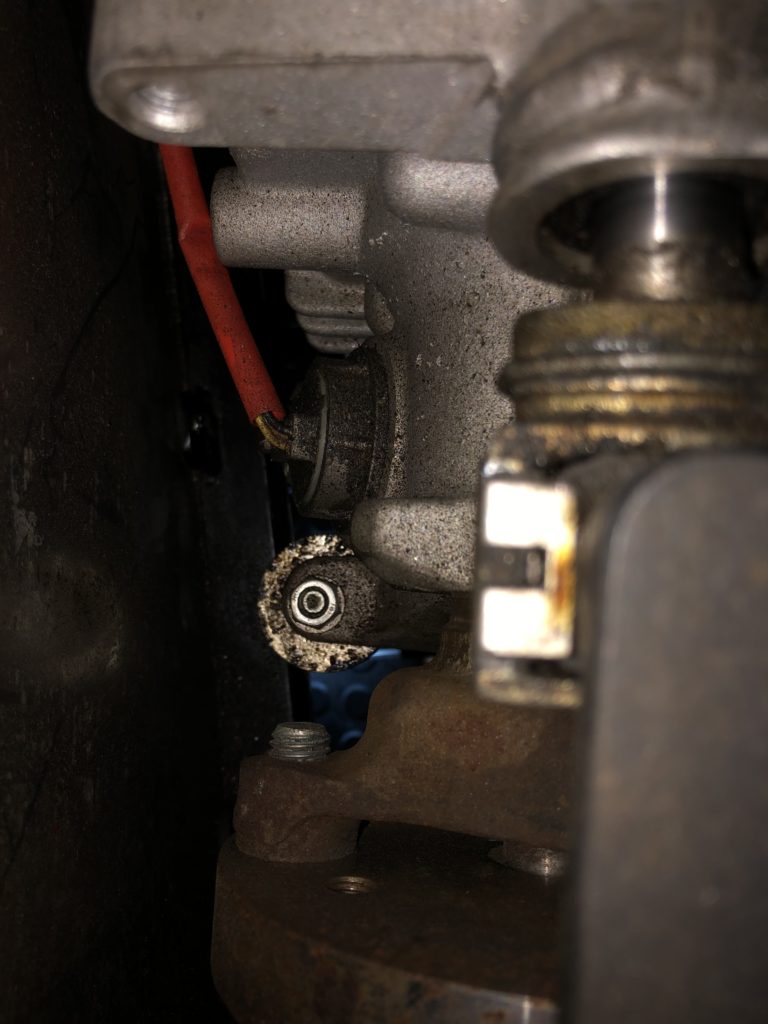

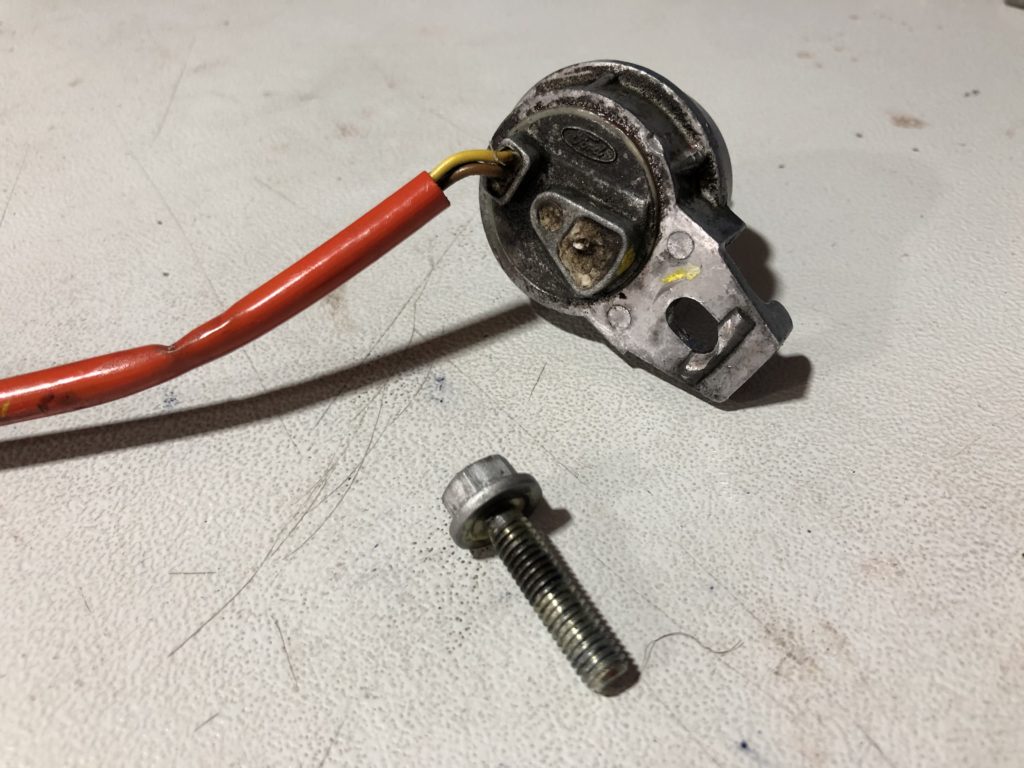

Dann wird der Rückwärtsgangschalter, gehalten durch 2 Torx – Schrauben, ausgebaut.

Der Rückwärtsgangschalter für das weiße Rücklicht ist ausgebaut. Dann kann auch sofort die Getriebeentlüftsschraube, rechts oberhalb des Rückwärtsgangschalters, ausgebaut werden. Diese war nicht zu lösen und ich musste die Getriebenentlüftungsschraube mit dem Schlagbolzen und einem Torx – Bit lösen.

So sieht der Schalter aus. Die Blechzunge berührt beim Einlegen des Rückwärtsganges einen Stahlstift der, auf der Schaltwelle, angebracht ist.

Ein Blick ins Innere des Getriebes………., da der Rückwärtsgangschalter ausgebaut ist, hat man einen sehr guten Blick ins Getriebe und so kann ich mir vorstellen was mich da noch erwartet.

Der VSS – Sensor, der nicht mehr vorhanden war, muss vor dem Zerlegen des Getriebes mit der Zahnstange ausgebaut werden. Die Zahnstange wirkt auf einen Tachoritzel, der vor dem Dichtring des Kardanflansches auf der Hauptwelle angebracht ist.

Die Sensoren sind ausgebaut und es geht weiter mit dem Ausbau des Kardanflansches auf der Antriebswelle.

Zum Ausbau des Karanflansches von der Hauptwelle muss die Sicherungsmutter, NW 30 Vielzahn, gelöst werden. Dazu muss der Kardanflansch mit einem geeigneten Gegenhalter, gegen gehalten werden. Ich habe mir eine Ringöse mit M12 Gewinde auf dem Flansch befestigt und das Ganze mit einer 1/2″ Ratschenverlängerung von 800 mm am Schraubstock blockiert. Die Sicherungsmutter wurde dann mit einer 1/2″ 30er Vielzahn – Nuss von 85 mm Länge und einer 1″ Verlängerung von 1000 mm Länge gelöst. Die Sicherungsmutter sitzt sehr fest, diese wird bei der Montage mit einem Drehmoment von 200 Nm angezogen. Es ist ein Rechtsgewinde! Die Sicherungsmutter muss verschrottet werden da beim Zusammenbau des Getriebes eine neue Mutter verwendet werden muss. Die Sicherungsmutter ist selbst-sichernd und wird ohne Gewindesicherung, von Loctite, eingesetzt!

WICHTIG: Zum Lösen der Sicherungsmutter ist eine Stecknuss von 1/2 “ mit einer NW 30 Vielzahn notwendig. Diese müsste aber unbedingt eine Tiefe von mindestens 85 mm haben. Die meisten Stecknüsse mit dieser NW 30 haben jedoch eine Aussenlänge von 85mm. Diese 85 mm Länge reichen außen an der Stecknuss aus, aber innen stößt man an die Hauptwelle an bevor die Stecknuss die Sicherungsmutter packen kann. Ich habe die Stecknuss aus dem Grund innen mit einem Kobalt beschichteten Bohrer von 16 mm aufgebohrt. Der Bohrer von 16 mm ist notwendig da der Durchmesser der Hauptwelle auch 16 mm misst. Ich musste 5 mm aufbohren, um die Tiefe der Stecknuss zu vergrössern damit die Stecknuss auf die Sicherungsmutter passte.

WICHTIG: Bei dieser Arbeit muss unbedingt Qualitätswerkzeug verwendet werden. Wer hier mit Billig – Werkzeug arbeitet riskiert Verletzungen. Bling Bling Werkzeug hat ohnehin nichts in einer Werkstatt verloren.

Die Sicherungsmutter ist entfernt und der Kardanflansch kann abgebaut werden. Dazu mit einem 3 – Armabzieher den Flansch von der Antriebswelle ziehen. Auch hier gilt, unbedingt mit Qualitätswerkzeug arbeiten.

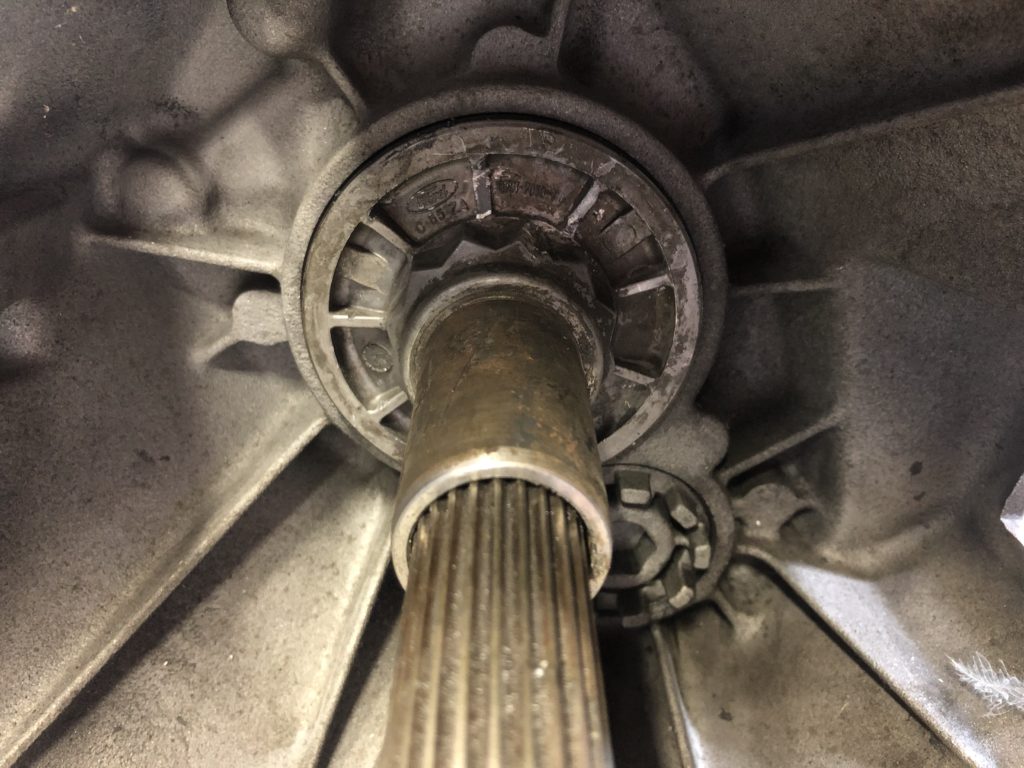

Hier sieht man die Hauptwelle ohne den Kardanflansch. Am Eingang des hinteren Getriebegehäuses ist der Dichtring, der den Kardanflansch umfasst, zu sehen. Hinter dem Dichtring befindet sich ein Schneckenrad, oder Tachoritzel, und eine Hülse. Beide sind auf der Hauptwelle des Getriebes montiert.

Hier erkennt man das hintere Getriebegehäuse mit der Hauptwelle und der Schaltwelle oben. Die Dichtringe müssen ausgebaut und erneuert werden. Ich möchte auch das Nadellager für die Schaltwelle, oben hinter dem kleinen Dichtring der Schaltwelle, erneuern.

Als nächstes können die 10 Stück M 8 Befestigungsschrauben des hinteren Getriebegehäuses gelöst und ausgebaut werden. Auf keinen Fall dürfen die 2 Haltebolzen, einen Bolzen erkennt man rechts neben der Stecknuss, mit einem Durchtreiber gelöst werden.

Zuerst werden alle 10 Befestigungsschrauben gelöst, aber noch nicht ganz entfernt.

Die beiden Befestigungsschrauben, hier mit einem blauen Punkt gekennzeichnet, der Rückwärtsgangwelle kennzeichnen.

Die 10 Befestigungsschrauben des hinteren Getriebegehäuses können nun komplett entfernt werden.

WICHTIG: Die obere Befestigungsschraube , und nur die obere Befestigungsschraube, der Rückwärtsgangwelle auf dem hinteren Getriebegehäuse, kann nun gelöst und entfernt werden. Die untere Befestigungsschraube der Rückwärtsgangwelle wird dann erst gelöst und ausgebaut wenn die Hauptwelle und das Vorgelege aus dem vorderen Kupplungsgehäuse ausgebaut werden.

Nun kann die Sicherungsplatte vom Lagerhalter des Vorgelege entfernt werden. Dazu die blaue Schraube lösen.

Die Führungshülse der Antriebswelle, im vorderen Kupplungsgehäuse, kann nun entfernt werden. Dazu muss die Führungshülse mit einer sehr langen Stecknuss NW 41 gelöst und abgeschraubt werden. Diese Führungshülse konnte ich mit der Hand lösen!

Die Führungshülse ist gelöst und kann vorsichtig, ohne das Gewinde zu beschädigen, ausgebaut werden.

Die Führungshülse ist ausgebaut und nun kann der große Sicherungsring mit einer Sicherungsringzange und sehr viel Gefühl aus der Nut des Hauptlagers der Antriebswelle entfernt werden.

Der große Sicherungsring ist ausgebaut. Im Hintergrund erkennt man den kleineren Sicherungsring der Antriebswelle.

Nun kann auch der kleinere Sicherungsring der Antriebswelle, im Hintergrund zu sehen, mit einer Sicherungsringzange entfernt werden.

Als nächstes wird der Verschlussstopfen der Schaltwellenarretierung, mit einer Innensechskant – Stecknuss NW 14 mm entfernt.

Die Innensechskantschraube mit einer Innensechskant – Stecknuss NW 14 mm entfernen.

Die 14 mm Innensechskantschraube ist entfernt und nun wird die Feder vorsichtig aus der Schaltwellenarretierungshülse heraus gezogen.

Nun muss die Schaltwellenarretierungshülse mit einer Sicherungsringzange sehr vorsichtig aus der Führung gezogen werden.

Hier erkennt man die ausgebaute Schaltwellenarretierungshülse. Die Feder ist bereits ausgebaut. Die Hülse kann nun komplett ausgebaut werden. Vorsicht: Am Ende dieser Hülse befindet sich eine Kugel, die auf einem Kugelhalter, gelagert ist. Da im Innern des Getriebes die Schaltwelle noch komplett montiert ist, kann die Kugel nicht ins Innere des Getriebes fallen.

Hier sieht man die ausgebaute Schaltwellenarretierungshülse mit der Verschluss – Innensechskantschraube. Die Kugel und der Kugelhalter befinden sich im Innern der Hülse.

Nun muss der Lagerblock des Vorgelege im Kupplungsgehäuse, mit einem Innensechskant NW 17 mm ausgebaut werden. Jetzt kann das hintere Getriebegehäuse abgebaut werden.

Ich mache einen Sprung. Das hintere Getriebegehäuse ist abgebaut. Das war mehr Arbeit als gedacht. Das Getriebegehäuse sitzt sehr pass-genau. Ich habe dieses mit zwei Montiereisen, die auf keinem Fall auf der Dichtfläche der beiden Getriebegehäuse aufgelegt werden dürfen, angehoben und vorsichtig abgebaut. Klingt einfach, ich habe mehr als 1 Stunde benötigt. Aber ich war auch übervorsichtig und wollte auf keinen Fall etwas beschädigen.

Hier erkennt man die Schaltwelle und die Schaltgabel vom 5. Gang

Hier sieht man die Schaltwelle , die Schaltgabel vom 5. Gang und die Rückwärtsgangwelle rechts im Bild.

Hier erkennt man die Schaltgabel vom 5. Gang und die Vorgelegewelle

Hier sieht man das Vorgelege, die Hauptwelle + Antriebswelle mit der Rückwärtsgangwelle und die Schaltwelle links im Bild zu sehen.

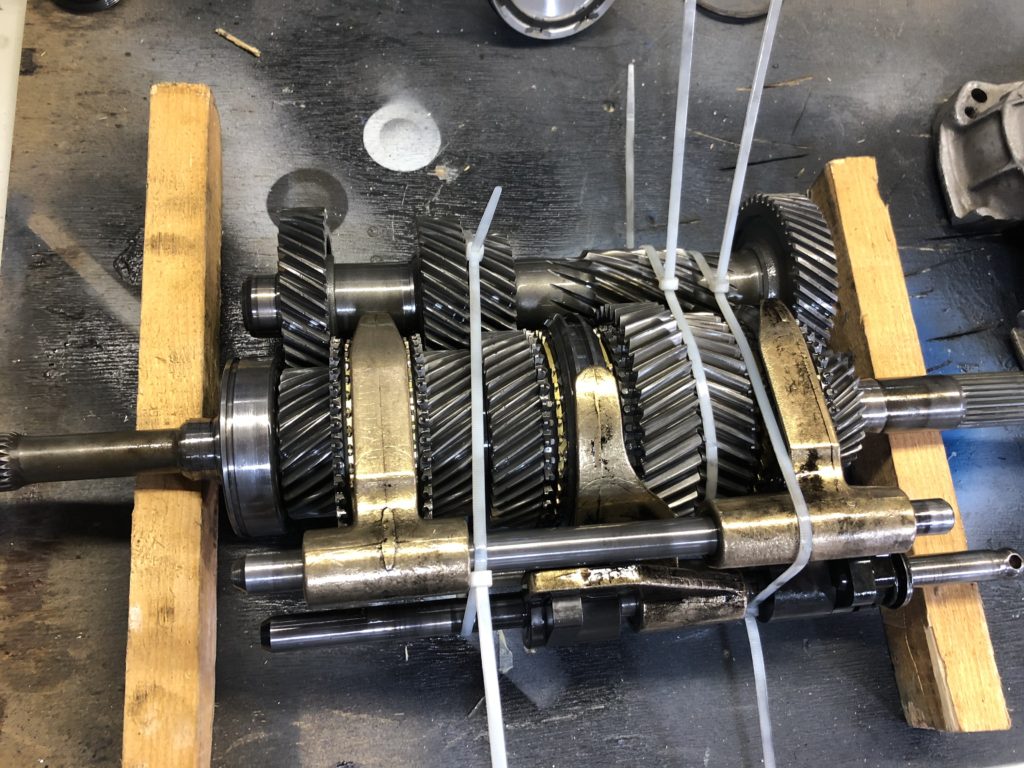

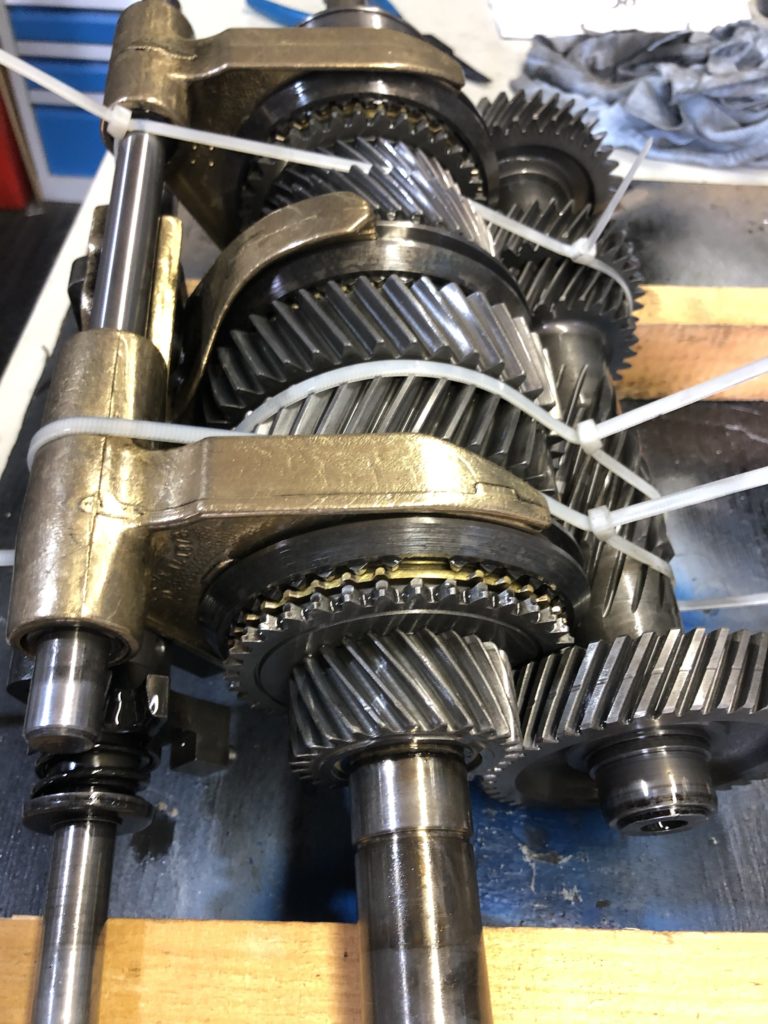

Die ganzen Wellen und Zahnräder mit den Schaltgabeln mit Kabelbinder vor dem Ausbau sichern und befestigen.

Hier sind alle Wellen mit Kabelbindern gesichert.

Ganz wichtig: Nun muss die zweite Befestigungsschraube der Rückwärtsgangwelle , blau gekennzeichnet, im vorderen Getriebegehäuse unbedingt entfernt werden.

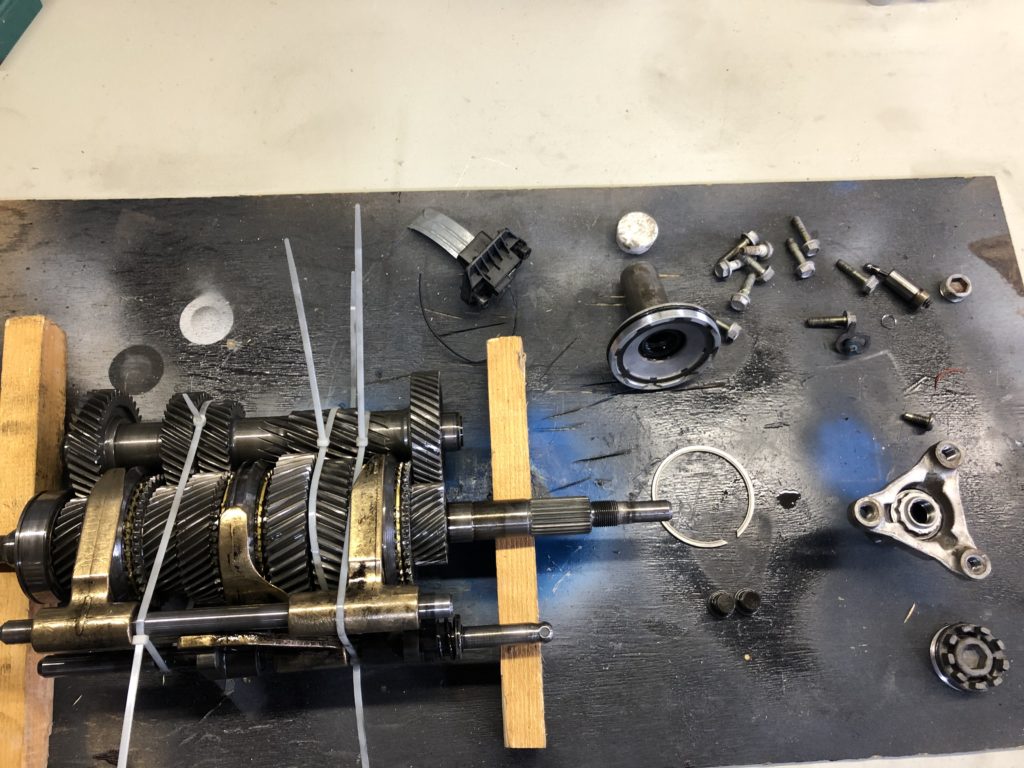

Alle Wellen und Zahnräder sind gesichert und befestigt und können nun vorsichtig aus dem vorderen Getriebegehäuse ausgebaut werden

Hier ist das noch ungereinigte hintere Getriebegehäuse zu sehen. Das Lager des Vorgelege ist bereits ausgebaut. Das Lager der Hauptwelle mit dem Sicherungsblech ist noch eingebaut.

Das komplette Zahnrad und Wellenpaket mit den Schaltgabeln, Vorgelege und Schaltwelle ist ausgebaut.

Ich habe alles sorgfältig, mit Kabelbindern gesichert, auf der Werkbank auf Holzklötzen gelagert.

Hier sieht man fast alle ausgebauten Getriebeteile auf der Werkbank liegen. Ich habe sehr sorgfältig gearbeitet und ohne Stress. Ich habe das als sehr wichtig empfunden die Teile sorgfältig abzulegen , zu reinigen und zu beschriften.

Hier ist die Hauptwelle und die Antriebswelle mit dem vorderen Lager der Antriebswelle, welches im vorderen Getriebegehäuse, eingebaut ist, zu sehen. Des Weiteren sieht man die Schaltgabel vom 3+4. Gang

Hier erkennt man die Schaltwelle mit den Schaltgabeln vom 1+2. Gang in der Mitte zu sehen und die Schaltgabel vom 3+4. Gang, oben zu sehen.

Hier erkennt man die Schaltwelle, die Schaltgabel vom 3+4. Gang, oben zu sehen, die Schaltgabel für den 1+2. Gang , in der Mitte zu sehen und die Schaltgabel für den 5. Gang + Rückwärtsgang, unten im Bild zu sehen.

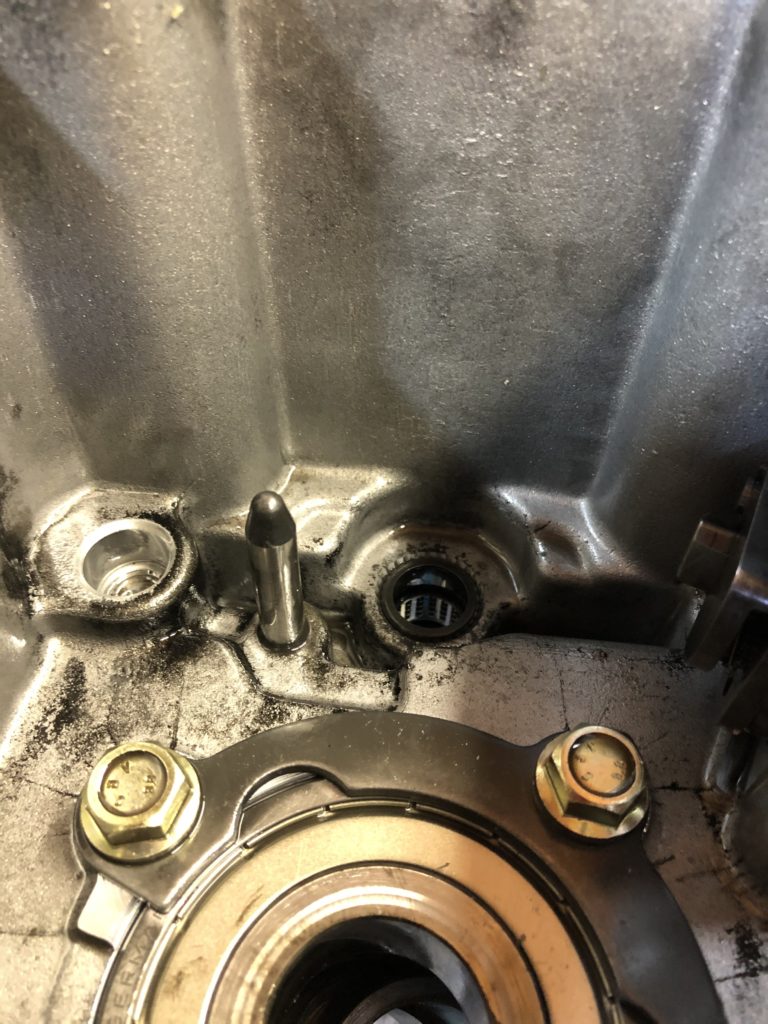

Unten im hinteren Getriebegehäuse erkennt man den Schaltwellenbegrenzungsstift.

Wird das hintere Getriebegehäuse ausgewechselt muss der stift ersetzt und ausgemessen werden. Der Abstand zum oberen Rand des Getriebegehäuses muss 69 mm +/- 0,3 mm betragen.

Hier erkennt man die beiden Lager, das Lager vom Vorgelege und das Lager der Hauptwelle mit dem Sicherungsblech.

Hier sieht man die ausgebaute Rückwärtsgangwelle.

Hier liegt das hintere Getriebegehäuse für die weiteren Arbeiten auf der Werkbank.

Das Lager vom Vorgelege ist bereits ausgebaut. Die 3 Befestigungsschrauben für das Hauptlager der Hauptwelle können nun entfernt werden.

Auf diesem Bild ist das Magnet, welches bei der Ölablassschraube eingebaut ist, zu sehen.

Das Sicherungsblech mit den 3 Befestigungsschrauben ist entfernt und ausgebaut. Der Dichtring für die Hauptwelle im hinteren Getriebegehäuse ist ebenfalls ausgebaut worden. Zwischen dem Dichtring und dem Hauptlager der Hauptwelle befindet sich eine Hülse und das Schneckenrad oder Tachoritzel für das Zahnrad der Geschwindigkeitmessung ( VSS )

Das Lager der Hauptwelle im hinteren Getriebegehäuse ist ausgebaut. Ich habe dieses mit “ oben “ gekennzeichnet. Das Lager muss so eingebaut werden dass die geschlossene Seite des Lagers in das Innere vom Getriebegehäuse zeigt.

Hier sieht man dass die Schaltwelle und die Schaltgabeln entfernt worden sind. Nun wird das Vorgelege ausgebaut, indem die Kabelbinder entfernt werden.

Als nächstes wird das Hauptlager der Antriebswelle ausgebaut. Das war relativ schwierig da das Lager sehr fest auf der Welle sass. Ich habe die Welle vor dem Abziehen mit dem Abzieher auf 100° erhitzt und mit einem geeigneten 2 – Armabzieher gelingt das recht gut. Auch bei solchen Arbeiten gilt, kein billiges Werkzeug verwenden. Akute Unfallgefahr!

Das Lager ist gelöst. Ich habe die Welle und das Lager auf 100°erhitzt.

Die Hauptwelle mit dem Führungslager ist hier zu sehen. Die Antriebswelle wurde im Vorfeld für den Ausbau des Lagers abgebaut, diese wurde einfach vom Lager, ohne Abzieher, abgezogen.

Das Lager der Antriebswelle ist gelöst und kann ausgebaut werden.

Hier erkennt man sehr gut die komplette Hauptwelle und der kleineren Antriebswelle , oben im Bild zu sehen. Lose eingebaut sind die beiden Lager oben und unten auf der Hauptwelle und Antriebswelle zu sehen. Es fehlen jedoch auf der Antriebswelle die Hülse und das Schneckenrad, Tachoritzel.

Hier sieht man die Hauptwelle mit dem Gewinde für die Montage vom Kardanflansch. Das Antriebwellenlager ist lose und wurde nur für das Foto auf die Welle geschoben. Die Einbaurichtung des Antriebwellenlagers muss genau so erfolgen. Die geschlossene Seite des Lagers muss zum Innern des Getriebes zeigen. Wie bereits geschrieben, es fehlen die Hülse und das Schneckenrad für die Zahnstange der Geschwindigkeitsmessung.

Hier sieht man noch einmal die Hauptwelle mit dem Lager, ohne Hülse und Schneckenrad……….Ich hoffe dass ich diese beim Zusammenbau nicht vergesse.

Das fast fertig gereinigte hintere Getriebegehäuse. Die Dichtungsreste müssen noch entfernt werden. Des weiteren wird noch der Dichtring der Schaltwelle mit dem dazugehörenden Nadellager ausgebaut und erneuert.

das hintere gereinigte hintere Getriebegehäuse ist hier zu sehen.

das gereinigte hintere Getriebegehäuse von außen gesehen.

Nun werden alle Lager, Dichtringe und Sicherungsringe bestellt und vor dem Zusammenbau des Getriebes erneuert.

03, JULI 2020

Das FORD MT 75 Getriebegehäuse ist heute komplett fertiggestellt worden. Das Getriebegehäuse wurde innen noch einmal sorgfältig gereinigt und dieses wurde außen poliert und entfettet. Das Getriebe kann nun lackiert werden.

29. JUNI 2020

Da ich, wie schon des Öfteren geschrieben, Getriebeprobleme im Sinne von Undichtigkeiten und schnellen Gangwechseln am MT 75 Getriebe habe, war ich auf Grund von Lieferfristen gezwungen, auf andere Getriebeöle wie das Motul Gear Competition oder das Liqui Moly Getriebeöl, zurück zu greifen. Normalerweise fahre ich bereits seit Jahren das Kroon SP Gear 1031 Getriebeöl im MT 75 Getriebe, einfach weil es für mich das beste Getriebeöl im MT 75 Getriebe ist. Aber die letzten 2 Wochen konnte ich das Motul Gear Competition und das Liqui Moly Getriebeöl aus besagten Gründen im MT 75 Getriebe testen. Hier meine Erfahrungen:

- Das Kroon SP Gear 1031 ist sehr dünnflüssig. Das Schalten der Gänge funktioniert im kalten und warmen Zustand des Getriebes sehr gut. Schnelle Gangwechsel sind jedoch problematisch und man sollte sich “ ein wenig Zeit “ zwischen den Gängen lassen. Das Getriebe hat deutlich geringere Laufgeräusche wie das von Ford, für das MT 75 Getriebe, vorgeschriebene Getriebeöl. Der Geruch des Getriebeöls ist fast der gleiche wie bei einem normalen Motoröl und noch gut zu ertragen.

- Das Motul Gear Competition ist deutlich dickflüssiger als das Kroon SP Gear und das Liqui Moly Getriebeöl. Im kalten Zustand des Getriebes hatte ich Schaltprobleme am MT 75 Getriebe, das Zurückschalten vom 3. Gang in den 2. Gang war problematisch, aber im warmen Zustand war das Zurückschalten und Hochschalten problemlos möglich. Ein schnelles Hoch bzw Runterschalten der Gänge war auch mit dem Motul nicht möglich. Die Gänge schnell hoch bzw runter zu schalten, war jedoch etwas besser wie mit dem Kroon und Liqui Moly, aber ideal war es mit dem Motul auch nicht. Das Laufgeräusch des Getriebes war deutlich höher als beim Kroon SP Gear. Das Getriebeöl Motul Gear Competition * “ stinkt “ bestialisch.

- Das Liqui Moly ist auch sehr dünnflüssig, aber trotzdem ein wenig dickflüssiger als das Kroon SP Gear. Es gibt keine Schaltschwierigkeiten, weder im kalten Zustand des Getriebes noch im warmen Zustand des Getriebes. Beim Zurückschalten im kalten Zustand war gefühlt ein wenig mehr Kraftaufwand notwendig wie beim Kroon SP Gear 1031. Die Laufgeräusche des Getriebes sind ähnlich gering wie beim Kroon SP Gear 1031. Der Geruch ähnelt dem des Motul Gear Competition. Das Liqui Moly riecht aber trotzdem deutlich geringer.

Fazit: Alle 3 Getriebeöle funktionieren sehr gut im MT 75 Getriebe. Das Kroon SP Gear 1031 und das Liqui Moly sind fast gleichwertig, wo bei das Kroon SP Gear 1031 mich durch seine niedrigen Laufgeräusche im Getriebe und die Schaltbarkeit der Gänge im kalten Zustand des Getriebes überzeugt haben. Mein Favorit im MT 75 Getriebe ist das Kroon SP Gear 1031

28. JUNI 2020

Bevor ich beginne, möchte ich zuerst einen Dank an Matthias Steinmetz aussprechen, der mir spontan ein bereits gereinigtes Gehäuse des MT 75 Getriebes, zugesandt hat. Matthias, das hilft mir sehr, dafür vielen Dank.

Ich habe das Getriebegehäuse mit dem Hochdruckreiniger und 160 bar gereinigt um die doch hartnäckigen Verschmutzungen in der Getriebeglocke zu entfernen. Ausser dass ich durch und durch nass geworden bin, ist nicht viel passiert. Also ab ins Ultraschallbad um das Ganze bei 80° noch einmal zu reinigen. Ich wollte die hartnäckigen Verschmutzungen, bedingt durch den Kupplungsabrieb, entfernen. So ein Ultraschallbad mit dem richtigen Reiniger ist schon eine Wunderwaffe. Anschließend wurde die gesamte Oberfläche mit einer Rotations – Messing-Bürste geschliffen. Die Öffnung in der Getriebeglocke, für den hydraulischen Kupplungszylinder, war nicht rund. Ich habe diese mit einem Fräser nachgearbeitet. Die Öffnung für den Anlasser gefällt mir so noch nicht, diese wird morgen nachgearbeitet. Dann kann am Getriebe weiter gearbeitet werden.

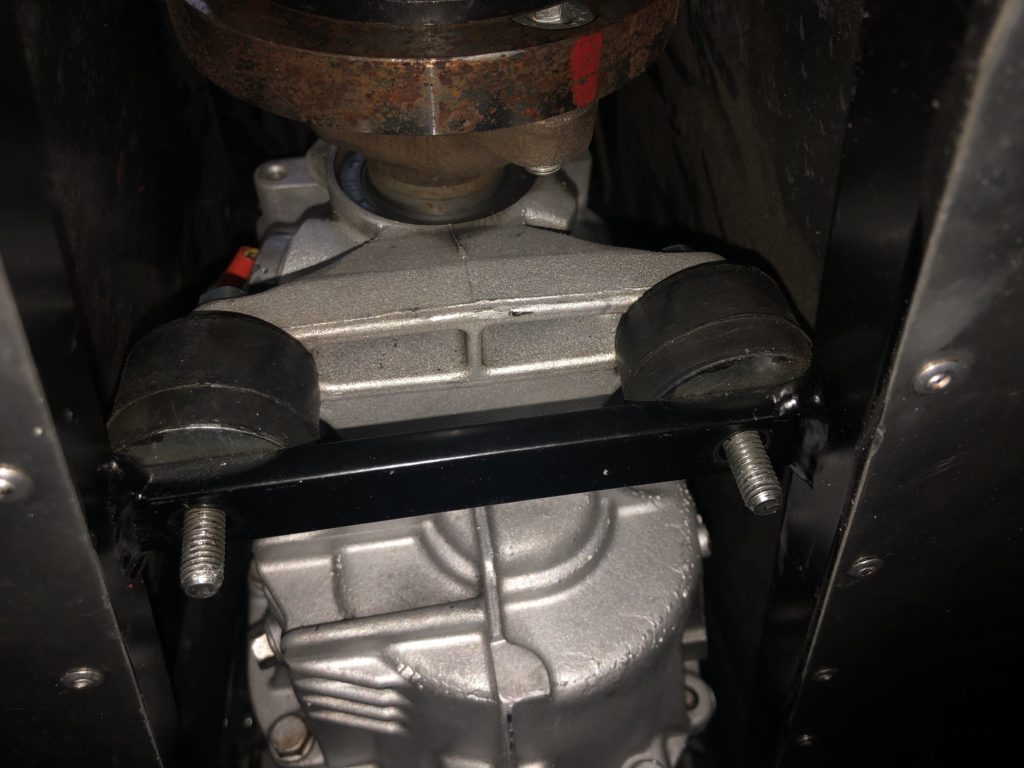

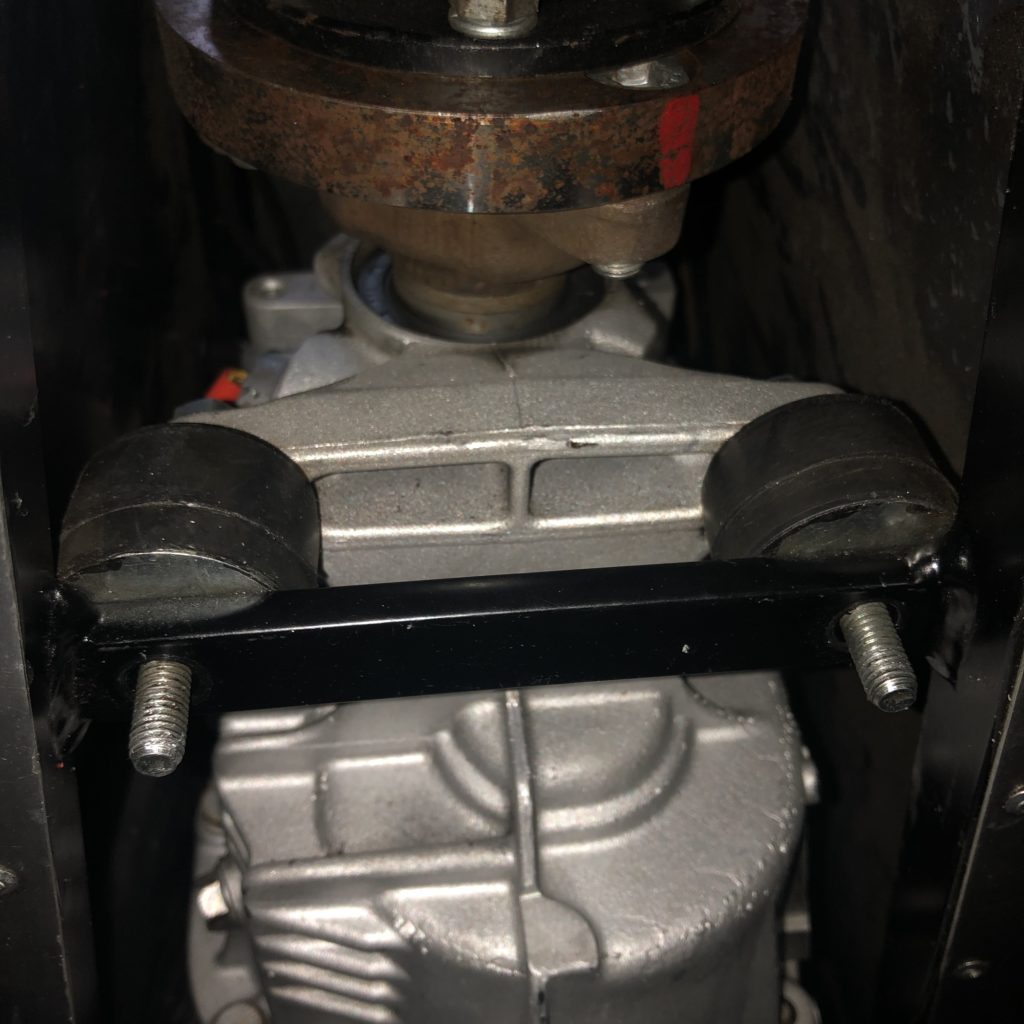

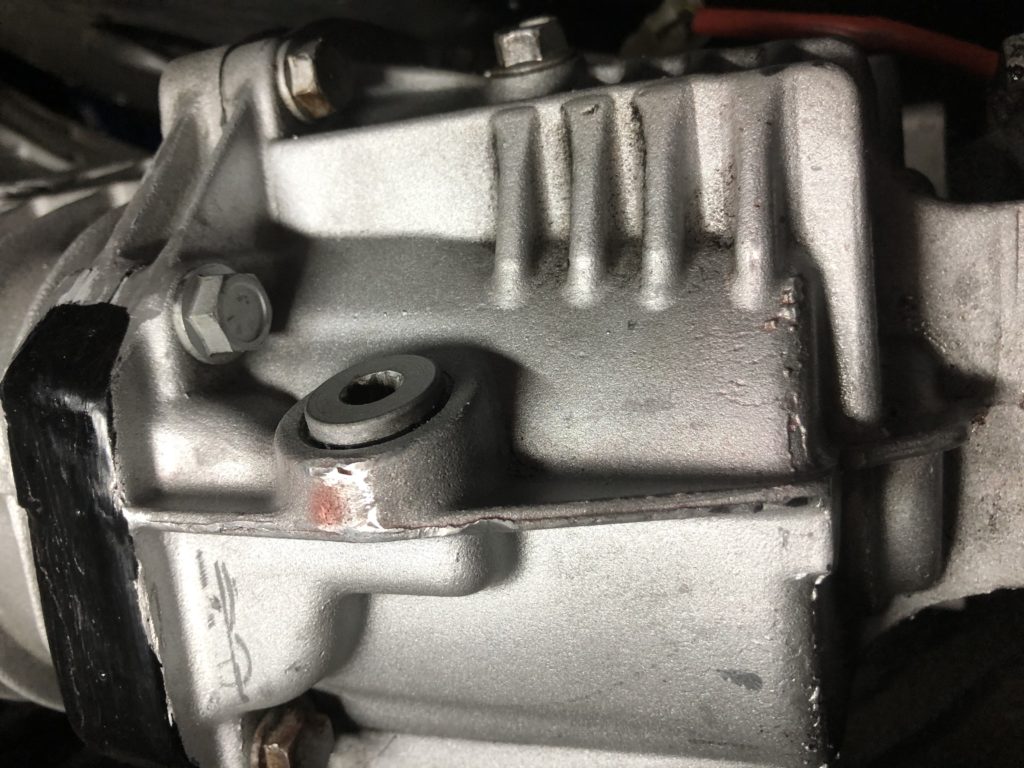

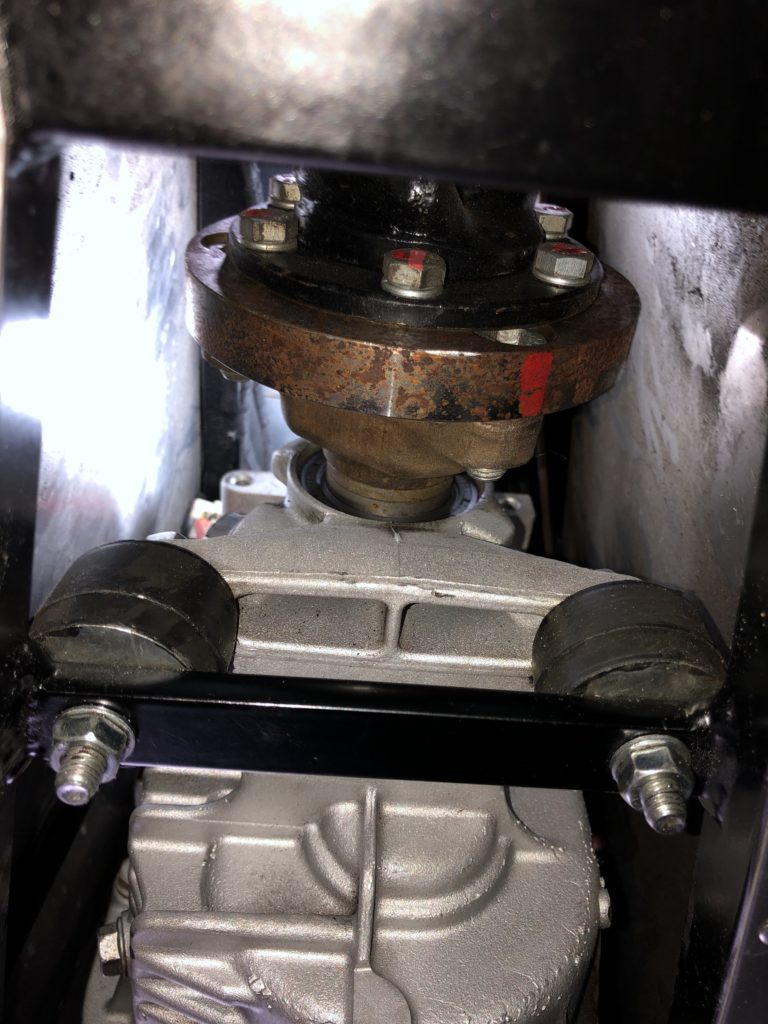

14. JUNI 2020

Ich hatte letzte Woche die beiden M 8 Befestigungsschrauben, unten an der hinteren Getriebeaufhängung, gelöst. Ich wollte die beiden DIN M 8 Muttern gegen M 8 Sicherheitsmuttern austauschen. Beim lösen der beiden M 8 Muttern unten am Flacheisen, hob sich das Getriebe auf der linken Seite am Silentblock fast 5 mm an! Wie konnte das sein? Ich hatte schon mehrfach darauf hingewiesen dass der Vorbesitzer meines HKT, das Getriebe in einer Werkstatt in Norddeutschland wegen Undichtigkeiten am Getriebe revidieren gelassen hat. Dabei wurden der Motor und das Getriebe ausgebaut. Beim Einbau des Getriebes wurde dieses wahrscheinlich unter „Spannung“ eingebaut und festgeschraubt. Da das Getriebe am Motor mit einer speziellen Adapterplatte befestigt ist, kann man sich sehr gut vorstellen dass sich diese „Spannung“ bis hin zum Motorträger bemerkbar machte. Des Weiteren bin ich der Meinung dass diese „Spannung“ der Grund für die Undichtigkeiten am Getriebe, an der Nahtstelle zwischen dem vorderen Kupplungsgehäuse und des hinteren Getriebegehäuses, war.

Ich mache es kurz, der Fehler oder die Fehler waren schnell gefunden. Das Getriebe und der Motor sind nun nach fast einer Woche Arbeit richtig ausgerichtet und ohne „Spannung“ wieder eingebaut. Dabei wurden auch gleich alle Silentblöcke, durch welche mit gleichen Abmessungen und identischer Bauhöhe, ausgetauscht. Eingebaut wurden jetzt * Silentblöcke II, oder auch * Gummi-Metall -Puffer II genannt, mit einem Durchmesser von 40mm, einer Bauhöhe von 30 mm und mit M8 Gewinde.

- * Silentblöcke AA heisst Aussengewinde – Aussengewinde

- * Silentblöcke II heisst Innengewinde – Innengewinde

Zu beziehen über: ISA Racing https://www.isa-racing.com/ oder über Emico https://www.emico.de/

13. JUNI 2020

Das Getriebeöl Motul Gear Competition ist nun seit ein paar Tagen im Ford MT 75 Getriebe eingefüllt. so wie es im Moment aussieht ist das Getriebe im Bereich der Ölablassschraube dicht. Da im Moment das Wetter schlecht ist und ich nicht fahren kann, ist es für eine definitive Beurteilung noch zu früh. Die Motorabstimmung, die Leistungsmessung mit anschließender Tüv – Prüfung findet zwischen dem 24.6.2020 und dem 26.6.2020 statt.

09. JUNI 2020

Das Getriebeöl, Motul Gear Competition SAE 75W140 ist eingefüllt worden und bis jetzt ist alles dicht geblieben. Ich habe ein anderes Getriebeöl wie das Kroon Getriebeöl eingefüllt. Das Motul ist ein sehr gutes Getriebeöl und ist etwas dickflüssiger als das Kroon Getriebeöl. Ich bin gespannt wie sich das Motul Getriebeöl beim fahren und schalten verhält.

05. JUNI 2020

Es geht weiter mit den Arbeiten am MT 75 Getriebe. Obwohl ich das Getriebeöl gestern, für den Ausbau des VSS – Sensors, abgelassen habe, befand sich heute Morgen wieder ein Tropfen Getriebeöl unterhalb der Ölablassschraube. Wie kann das sein und wo kommt das Getriebeöl her? Ich hatte gestern das ganze Getriebe, nach dem Einbau des VSS – Sensors, so weit wie möglich, sorgfältig gereinigt! Das Getriebe wurde auch noch nicht mit neuem Getriebeöl aufgefüllt und müsste doch eigentlich, bis auf eine sehr kleine Menge Getriebeöl die sich noch im Innern des Getriebes befindet, leer sein!

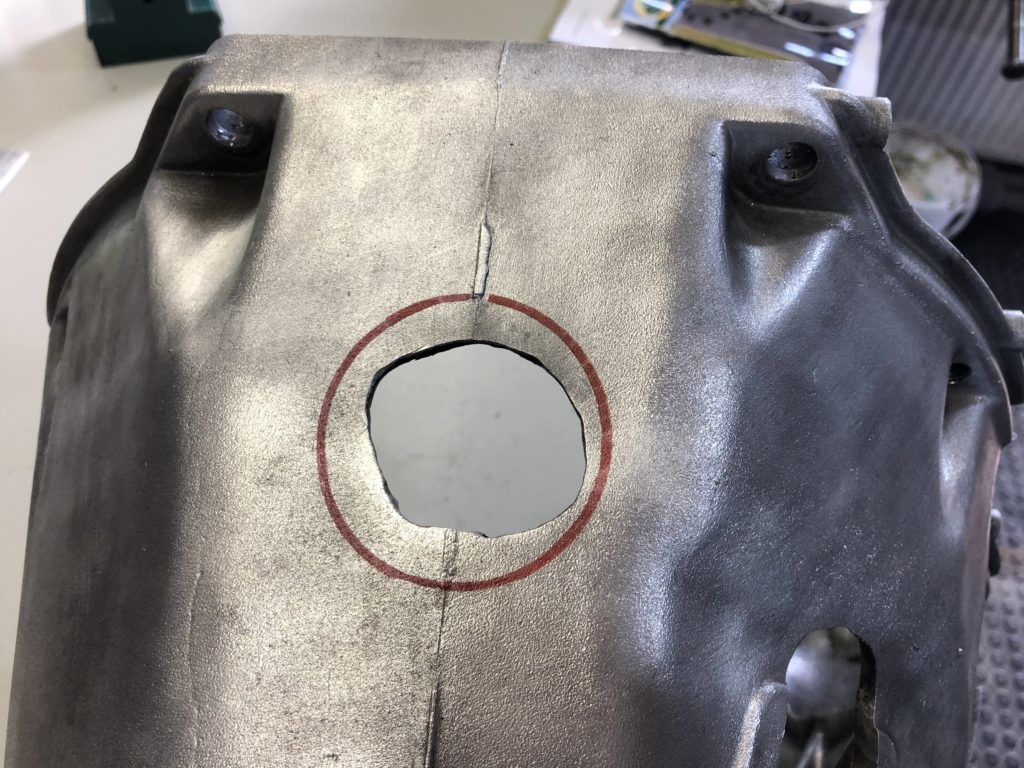

Also wieder die Ölablassschraube öffnen ……….In der Getriebeöffnung der Ölablassschraube befand sich noch etwas, wenn auch sehr wenig, Getriebeöl. Aber wo könnte dieses Getriebeöl austreten? Ich habe mir dann die gemachten Fotos des Getriebes wieder angeschaut und entdeckte auf einem Foto ( Nahaufnahme des Getriebes ) etwas, was wie ein kleines Loch aussah. Ich hatte das, so glaube ich jedenfalls, schon einmal in einem Beitrag erwähnt. Aber für mich hatte dieses winzige Loch keine große Bedeutung, weil ich dachte dass es beim Giessen des Gehäuses entstanden sei. Aber könnte es wirklich sein dass das Getriebeöl durch diese winzige Öffnung ( siehe Pfeil ) austritt? Das winzige Loch ist zwar nicht durchgehend, das habe ich überprüft, aber da muss ein winziger Riss vorhanden sein, wo das Getriebeöl entweichen kann. Das ist für mich die einzige Erklärung. Ich mache es kurz, die Öffnung wurde geschlossen und sauber geschliffen. Ich hatte noch eine kleine Menge Kroon Getriebeöl und füllte 0,5 Liter Getriebeöl ein. So kann ich morgen überprüfen ob das Getriebe nun an dieser Stelle dicht ist. Alles was ich am eingebauten Getriebe abdichten kann, wurde sorgfältig abgedichtet.

Die Getriebeentlüftung wurde auch noch gereinigt, weil eine verstopfte Getriebeentlüftung im Getriebe einen Überdruck erzeugt und dann das Getriebeöl an sämtlichen Dichtungen heraus drückt. Mehr kann ich im Moment nicht tun um das Getriebe im eingebauten Zustand abzudichten. Am Montag wird das Getriebeöl geliefert, ich wollte das benutzte Getriebeöl nicht wieder in das Getriebe einfüllen. Im Herbst wird das Getriebe ausgebaut, aber jetzt möchte ich einfach nur fahren.

04. JUNI 2020

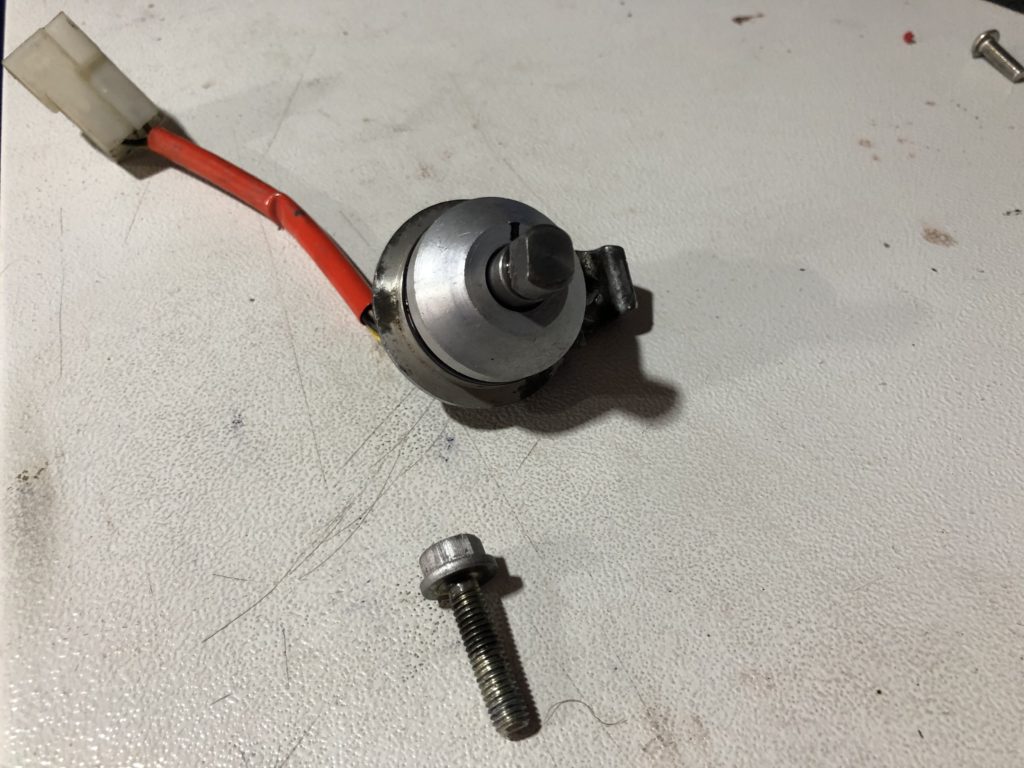

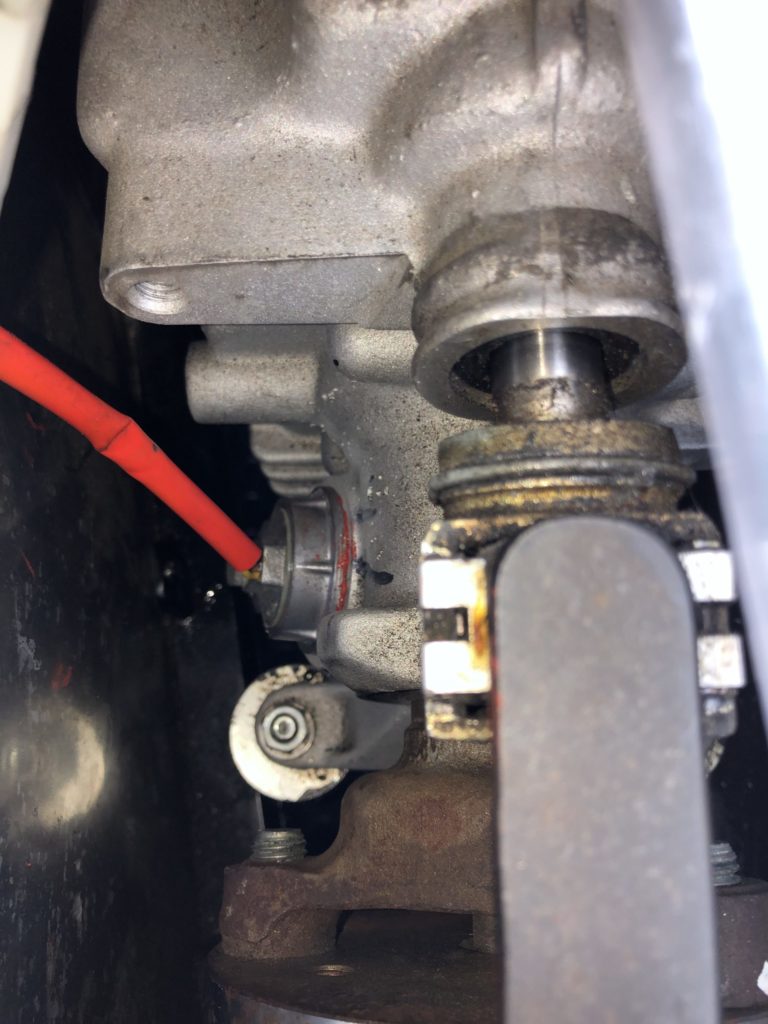

Heute wurde der VSS – Geschwindigkeitssensor ausgebaut. Der Grund war, dass dort bei warmen Getriebe, sehr viel Getriebeöl austrat. Den VSS – Sensor am Getriebe auszutauschen ist kein grosser Akt, vorausgesetzt das Getriebe liegt vor einem auf der Werkbank. Aber im eingebauten Zustand, bei den engen Platzverhältnissen im HKT, werden die Karten neu gemischt. Erstmal das Getriebeöl wieder ablassen. Vor dem Ausbau habe ich eine Markierung am VSS – Sensorgehäuse und am Getriebegehäuse angebracht. So wird die genaue Einbauposition des Sensors im Getriebe sichergestellt. Das gleiche habe ich an der Welle am VSS – Sensors gemacht. Dort habe ich die Position der Welle am Sensorgehäuse gekennzeichnet. Voraussetzung ist, dass die Welle nach dem Ausbau des Sensors nicht mehr bewegt wird. Die beiden abgeflachten Seite der Sensorwelle greifen in die Nut der Geschwindigkeitswelle, die sich im Innern des Getriebes, befindet. Diese Markierungen erleichtern das Einbauen des VSS – Sensors sehr. Am VSS – Sensor habe ich den O – Ring, mit den Abmessungen 30 x 3 mm, gegen einen neuen O – Ring ausgetauscht. Den Sensor musste ich zusätzlich mit Dirko einbauen. Dirko, weil es an der Führung des VSS – Sensors , auch Beschädigungen gab, die der O – Ring unmöglich abdichten kann!

04. JUNI 2020

Undichtigkeiten am MT 75 Getriebe und kein Ende. Nach der letzten Fahrt mit dem HKT befanden sich wieder einige Tropfen Getriebeöl im Bereich der Nahtstelle der beiden Getriebehälften und der Ölablassschraube.

Die Vorgeschichte ist folgende:

Wichtig: Das Getriebe wurde damals in einer anderen Werkstatt in Norddeutschland ausgebaut und repariert.

Folgendes wurde bereits gemacht:

- An der hinteren Getriebeöffnung vom VSS – Geschwindigkeitssensor tritt bei warmen Getriebe sehr viel Getriebeöl aus. Der VSS – Sensor wurde ausgebaut und mit einem neuen O-Ring wieder eingebaut. Den VSS – Sensor musste ich leider mit Dirko einsetzen, weil es an der Führung des VSS – Geschwindigkeitssensors Beschädigungen, verursacht wahrscheinlich durch Hammerschläge auf das hintere Getriebegehäuse, gab.

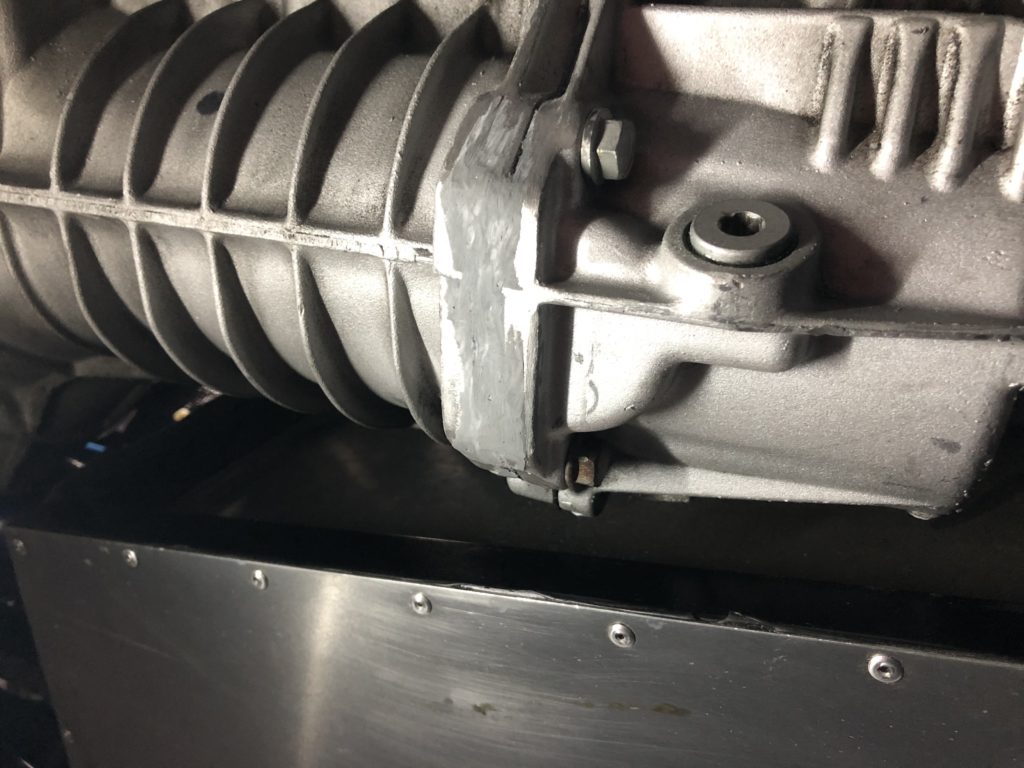

- An der Nahtstelle habe ich, wie am 31.Mai geschrieben, einen Epoxyd – Kleber, angebracht weil es unterhalb des hinteren Getriebegehäuses eine tiefe Kerbe gibt. Diese Kerbe entstand wahrscheinlich, in einer Werkstatt in Norddeutschland, beim Versuch beide Getriebehälften, auf Grund von Undichtigkeiten, mit einem breiten Schraubenzieher zu trennen. Da beide Getriebehälften ohne Dichtung zusammen gebaut werden, sondern nur mit einem Silikondichtungsmittel zusammen geschraubt werden, ist es unmöglich diese Kerbe mit dem Silikondichtungsmittel abzudichten. Aus dem Grund habe ich den Epoxyd – Kleber genommen, damit ich wenigstens bis zum Herbst fahren kann.

- Die Ölablassschraube wird ohne Dichtung eingebaut. Da die Auflagefläche für die Ölablassschraube am hinteren Getriebegehäuse beschädigt ist, musste ich die Ölablassschraube mit einem O – Ring einsetzen.

31. MAI 2020

Ich hatte am 28. Mai eine erste Probefahrt mit dem HKT gemacht und dachte dass mein Getriebe endlich dicht sei. Aber leider war das nicht der Fall. Die Undichtigkeiten waren, nach dem Bearbeiten der Ölablassschraube, deutlich geringer, aber nach ein paar Stunden hing dann doch wieder ein kleiner Tropfen Getriebeöl unter dem Getriebe. Wie gesagt, deutlich weniger, aber ich mag es halt nicht wenn etwas nicht dicht ist. Aber deswegen nun das Getriebe mit Motor ausbauen, das Getriebe auseinander bauen, um dieses abzudichten, war mir dann aber wegen dem kleinen Tropfen Getriebeöl, zuviel Aufwand.

Ich habe das Getriebe mit Flüssig – Aluminium an der Nahtstelle der beiden Getriebehälften kaltgeschweisst. Muss das Getriebe irgendwann mal ausgebaut und revidiert werden, kann das Kaltschweissmittel sehr leicht abgeschliffen werden damit beide Getriebehälften getrennt werden können.

Das Kaltschweissmittel ist ein Epoxyd – Kleber welcher mit einem Härter vermischt wird. Der Epoxyd – Kleber stammt von Loctite und ist unter der Bezeichnung Loctite 3450 im Handel zu finden. Das Kaltschweissmittel ist im kalten Zustand sehr hart, wird aber mit zunehmender Temperatur weicher. Das Kaltschweissmittel kann mit normalen Werkzeugen wie mit einer Feile und Schleifpapier sehr leicht bearbeitet werden.

27. MAI. 2020

Das Getriebe ist neu abgedichtet und wieder mit Getriebeöl, Kroon SP Gear, befüllt. Ich hatte ein Problem an der Ölablassschraube, weil ich an dieser einen hohen Ölverlust hatte.

WICHTIG zu wissen: Normalerweise wird an der Ölablassschraube und an der Öleinfüllschraube des MT 75 Getriebe keine Dichtung verwendet. Das Handbuch von FORD schreibt auch keine Dichtung vor und in der Reparaturanleitung ist auch keine Dichtung eingezeichnet.

Da ich jedoch an der Ölablassschraube viel Getriebeöl verlor, musste ich mir etwas einfallen lassen. Ich habe einen O-Ring verwendet und zusätzlich das Gewindedichtmittel Loctite 5776 verwendet. Ich habe den O-Ring nach der Montage mit dem vorgeschriebenen Drehmoment kontrolliert um festzustellen ob dieser nicht durch das Festziehen der Ölablassschraube zerstört wird. Das war nicht der Fall, der O-Ring war noch absolut in Ordnung.

12. MAI 2020

Wenn man glaubt alles gesehen zu haben und glaubt alles abgearbeitet zu haben kommt es meistens noch schlimmer. So ist es heute geschehen. Mein FORD MT 75 Getriebe verliert Öl, zwischen dem vorderen Gehäuse, ( Kupplungsglockengehäuse ) und dem hinteren Gehäuse.

Ich schreibe bewusst “ Kupplungsglockengehäuse “ weil beim FORD MT 75 Getriebe die Kupplungsglocke fest mit dem Gehäuse vergossen ist. Den Ölverlust am Getriebe kann ich so nicht unberücksichtigt lassen und der Schaden muss behoben werden.

Um den Schaden zu beheben, oder um das Getriebe abzudichten, muss ich das Getriebe genauer untersuchen. Das erste Mal wurde das Getriebe bei Kilometerstand 4000 km ausgebaut, bei einer Werkstatt in Norddeutschland und nun riskiere ich dass das Getriebe ein 2. Mal ausgebaut werden muss.

14. MAI 2018

Ein Nachtrag zum Getriebeölwechsel an meinem HKT mit MT 75 Getriebe:

Nach einer kurzen Probefahrt mit dem HKT kann ich sagen dass der Wechsel des Getriebeöls sich voll bemerkbar macht. Und zwar:

- Das Getriebe lässt sich im kalten Zustand besser schalten. Mit dem alten Getriebeöl war es ein Problem im kalten Zustand vom 1. Gang in den 2. Gang zu schalten. Mit dem KROON 1031 Getriebeöl sind diese Gangwechsel kein Problem mehr.

- Das Zurückschalten vom 5. Gang in den 4. Gang im warmen Zustand ist problemlos zu bewältigen. Mit dem alten Getriebeöl war das immer eine heikle Angelegenheit.

- Alle Schaltvorgänge, kalter Zustand oder warmer Zustand, sind geschmeidiger geworden. Die Gänge lassen sich weicher “ rauf und runter “ schalten.

- Auf Anhieb würde ich auch behaupten dass die Laufgeräusche innerhalb vom Getriebe weniger geworden sind.

13. MAI 2018

Das Getriebeöl im MT 75 Getriebe ist gewechselt. Ich habe das KROON 1031 Getriebeöl, speziell für Ford Getriebe MT 75 entwickelt, eingefüllt. Dadurch, so hoffe ich, lässt sich das Schaltvermögen deutlich verbessern. Wie bereits geschrieben, gibt es beim HKT die Öffnung vorne seitlich in der Kardantunnelabdeckung, in Höhe des Einfüllstutzens am MT 75 Getriebe, nicht.

Also habe ich mir überlegt, wie kann das Getriebeöl in das Getriebe so einfach wie möglich eingefüllt werden und so sauber wie möglich?

Aus dem Grund habe ich die kleine Abdeckung am Kardantunnel oben im Innern des HKT abgenommen und einen dünnen 10 mm Schlauch durch diese offene Abdeckung in den Einfüllstutzen des Getriebes gefädelt. Weiter oben habe ich einen Behälter mit dem Getriebeöl befestigt und den dünnen Schlauch am Behälter befestigt. So konnte das Getriebeöl sauber und schnell in das Getriebe einlaufen. Ich habe genau, wie im Ford Handbuch vorgeschrieben, 1,2 Liter Getriebeöl in das MT 75 Getriebe eingefüllt. Der ganze Wechsel des Getriebeöls war, Dank dieser Methode, innerhalb einer Stunde erledigt. Vorteil dieser Methode ist dass kein Gefummels mit der Getriebeöl – Flasche im Fußraum notwendig ist und dass der Ölwechsel absolut sauber erledigt werden kann.

Es bleibt noch zu erwähnen dass es sich beim Getriebeöl, welches sich im Getriebe des HKT befand, entweder um ein handelsübliches Getriebeöl 75W90 oder um das Ford Getriebeöl handelte. Wie bereits erwähnt, mit diesen Getriebeölen funktioniert es auch aber mit dem KROON 1031 funktioniert es deutlich besser.

Warum jedoch 1,8 Liter Getriebeöl in meinem Getriebe eingefüllt waren ist mir ein Rätsel. Es war auf jeden Fall diese Menge von 1,8 Liter die aus meinem Getriebe heraus lief. Ich kann es mir nur so erklären, das Getriebe wurde in einer Werkstatt in Norddeutschland auf Grund von Undichtigkeiten ausgebaut. Beim Einfüllen des Getriebeöls hat dann diese Werkstatt das Getriebe zur Seite gelegt und das Getriebeöl eingefüllt. Nur so kann diese Menge eingefüllt werden. Denn beim Befüllen im eingebauten Zustand des Getriebes füllt man so viel Getriebeöl ein bis es wieder am Einfüllstutzen austritt. Und das sind, wenn sich das Getriebe in einer fast waagerechten Position befindet, genau 1,2 Liter.

Auf dem Foto oben ist das KROON 1031 zusehen. Preis pro Liter fast 8,00 €. Auf dem Foto unten wird die Ablassschraube am Getriebe mit einem Innensechskant 8mm geöffnet.

Hier sieht man die Vorrichtung mit der Flasche und dem dünnen Schlauch der durch das innere des HKT zum Getriebe führt. Das Getriebeöl lief selbstständig innerhalb 5 Minuten in das Getriebe hinein.

Hier erkennt man den dünnen Schlauch der sich in der Einfüllöffnung am Getriebe befindet. Auf dem rechten Foto ist das auslaufende Getriebeöl zu erkennen. Auf dem Foto ganz unten in der Mitte erkennt man den dünnen Schlauch der von oben durch die geöffnete Kardantunnelabdeckung geführt wurde.

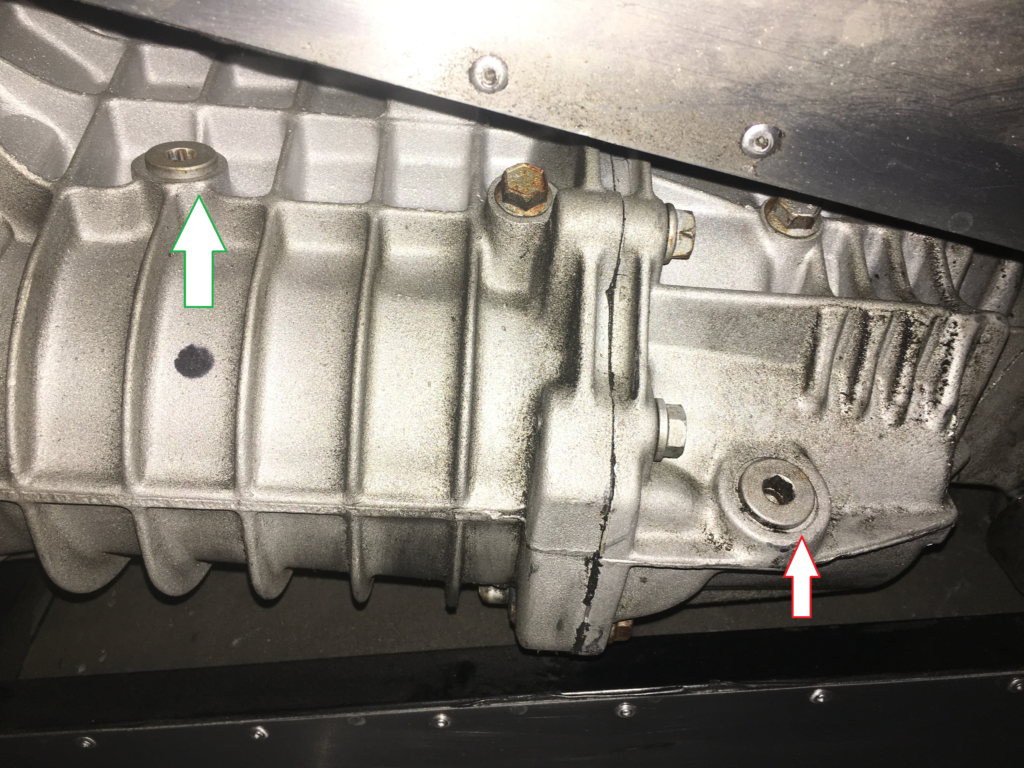

11. MAI 2018

Hier ist mein Getriebe MT 75 zu sehen. Auf dem Foto erkennt man die Ölablassschraube, roter Pfeil und man sieht sehr deutlich die Öleinfüllschraube, grüner Pfeil. Die beiden Sechskantschrauben oberhalb der Ölablassschraube halten die Achse vom Rückwärtsgang. Das Kroon Getriebeöl 1031 ist noch nicht bei mir eingetroffen, die Vorbereitungen für den Ölwechsel im Getriebe sind bereits getroffen. Bei meinem Westfield war eine grosse Öffnung im Bereich der Seitenabdeckung des Kardantunnels vorhanden, genau auf der Höhe und Richtung der Öleinfüllschraube des Getriebes. Beim HKT fehlt diese Öffnung. Aus dem Grund habe ich oben am Kardantunnel die hintere kleine Abdeckung abgenommen. Durch diese Öffnung kann ich, so hoffe ich jedenfalls, einen kleinen Schlauch durchfädeln, diesen in die Öleinfüllöffnung stecken um dann das Getriebe von oben neu zu befüllen.

Das Getriebe wurde, laut Vorbesitzer Horst W. in einer Werkstatt in Norddeutschland ausgebaut und zerlegt da es undicht war. Horst hatte mir auch Fotos zugesandt. Man erkennt sehr deutlich Reste des aufgebrachten Dichtmittels zwischen dem grösseren Gehäuse des MT 75 und dem kleineren Gehäuse. Und genau da verliert das Getriebe immer noch ein wenig Öl. Es ist nicht viel aber ich muss es im Auge behalten.

8. MAI 2018

Update:

- Nach fast 500 km mit dem HKT bin ich zur Erkenntnis gekommen dass etwas mit dem Getriebe MT 75 im HKT passieren muss. Das Getriebe schaltet sich wie ein alter Pflug. Im kalten Zustand ist es schwierig vom 1. Gang in den 2.Gang zu schalten. Im warmen Zustand geht es viel besser, jedoch ist ein Zurückschalten vom 5. Gang in den 4.Gang schwierig. Ich bin mir sicher dass im Getriebe MT 75 das Ford Getriebeöl eingefüllt wurde. Es gibt nur ein Getriebeöl für das MT 75 das gut funktioniert, das KROON SP GEAR 1031 Getriebeöl! Diese Getriebeöl wurde speziell für das MT 75 entwickelt. Ich habe mir 3 Liter bestellt, 1,2 Liter passen in das Getriebe MT 75 rein.

- Oft wird von Ford und anderen Hersteller von Ölen das Getriebeöl 75W90 empfohlen. Ich kann davon nur abraten. Des Weiteren gab es von Ford ein Getriebeöl mit der Bezeichnung Ford ESD – M2 C – 186 – A. Ich glaube aber dass es dieses Öl nicht mehr gibt. Ford hat auch noch ein anderes Getriebeöl im Handel, welches mir mein freundlicher Ford Händler verkaufen wollte und zwar ein Getriebeöl mit der Bezeichnung Ford 5021 033A 88SX 2C 186A AA. Ob sich die Schaltbarkeit des MT75 Getriebe damit verbessert, entzieht sich meiner Kenntnis.